飛機鋁蜂窩復合材料的典型缺陷檢測

(海軍航空大學青島校區 航空機械工程與指揮系, 青島 266000)

由于飛機在飛行過程中會受到環境侵蝕(大氣環境)以及各種載荷沖擊作用,同時蜂窩復合材料在生產制造中也會受生產工藝、制作人員操作不當等因素的影響,飛機鋁蜂窩復合材料結構易出現分離和脫黏等缺陷,產生疲勞應力和裂紋,引起各種缺陷和損傷。激光錯位散斑無損檢測法和聲阻檢測法可用于飛機鋁蜂窩復合材料缺陷的檢測,其檢測結果的可靠性和準確性也是行業人士重點關注的問題[1-2]。

無損檢測的可靠性通常指無損檢測方法對缺陷的檢出能力,是對用特定無損檢測方法檢測特定類型、特定尺寸缺陷的有效性做出的定量度量。文章使用激光散斑檢測法并結合聲阻檢測法,對飛機鋁蜂窩復合材料典型缺陷的檢測可靠性進行分析和討論。

1 激光散斑檢測評估實例

試驗系統為LTI-6200S激光散斑檢測系統(見圖1),試驗試塊為飛機鋁蜂窩復合材料結構試塊。試驗目的是得到激光散斑檢測系統對鋁蜂窩復合材料分層缺陷的檢出概率。由于加熱時間為影響檢出概率的主要變量,故將針對這個變量進行討論。

圖1 LTI-6200S激光散斑檢測系統

鋁蜂窩復合材料內部有直徑分別為20,16 mm的圓形缺陷A和B,初始加熱時間選擇為5 s。

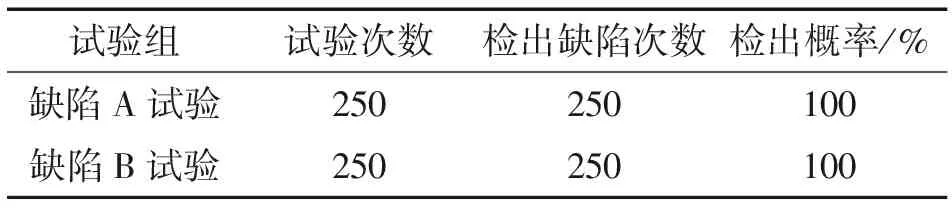

對缺陷A、B進行激光散斑檢測,并通過試驗建模法獲得相應的檢出概率。此次試驗的期望加熱時間為5 s,方差為0.1 s2,其取值范圍為2.5~5 s。得到的統計數據如表1所示,部分試驗結果見表2。

表1 加熱時間試驗的統計數據

表2 激光散斑檢測法的缺陷檢出概率試驗結果

在期望加熱時間為5 s,方差為0.1 s2時,通過統計得到的激光散斑檢測方法對兩個缺陷的檢出概率均為100%。

2 激光散斑檢測法的相對誤差分析

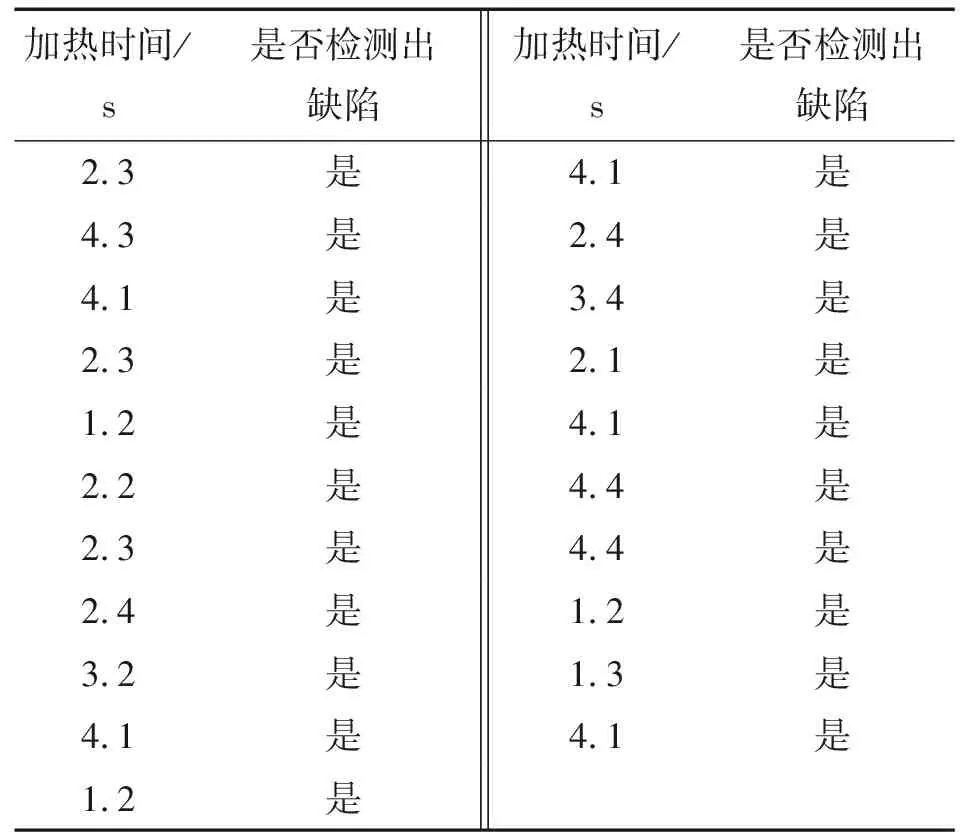

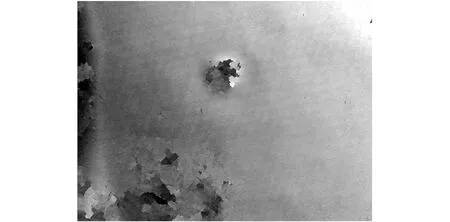

相比于其他無損檢測系統,激光散斑檢測系統檢出鋁蜂窩復合材料缺陷的能力較強,在統計試驗中發現即使將加熱時間調為最小值,選擇預制缺陷中尺寸最小的缺陷,激光散斑檢測系統仍然能檢測出該缺陷,沒有發生漏檢。這說明激光散斑檢測系統在檢出概率上的可靠性相當高,但同時也發現該檢測系統存在一個問題,即其得到的檢測結果(缺陷的尺寸)的波動較大[3-4],如圖2所示。

圖2 激光散斑檢測系統的缺陷檢測結果

而這種波動不利于缺陷類型及受損程度的判斷,會影響檢測結果的準確性。

所以,雖然激光散斑檢測法對飛機鋁蜂窩復合材料結構缺陷有著很高的檢出率,但對于缺陷的檢測有一定的相對誤差。而在無損檢測的實際應用中,相對誤差(體現為檢測結果的波動)對損傷程度與損傷類型的判斷以及修復方案的制定均會有一定的影響,使得激光散斑檢測系統的可靠性降低。因此從無損檢測的實際要求出發,有必要在飛機鋁蜂窩結構缺陷散斑檢測方案的設計中,引入其他輔助檢測手段,以提高檢測的可靠性。

3 飛機鋁蜂窩結構缺陷散斑檢測應用方案設計

飛機鋁蜂窩結構缺陷散斑檢測應用方案的設計,需要考慮以下幾個方面。

(1) 檢測方案需發揮激光散斑檢測法檢出概率高且檢測方便、缺陷顯示直觀的優點,能快速準確地發現缺陷并確定缺陷位置。

(2) 檢測方案需利用聲阻檢測法對缺陷尺寸檢測準確的優點,以其作為激光散斑檢測法的輔助手段,提高應用方案的可靠性。

(3) 檢測方案要考慮到實際檢測對象多為飛機機翼表面,檢測環境溫度變化會影響到激光散斑檢測的實施的特點。

(4) 激光散斑檢測設備SC-6200的熱加載探頭的有效檢測區域尺寸(長×寬)為0.15 m×0.10 m。

3.1 檢測方案

(1) 將待測飛機結構表面擦拭干凈,找到鋁蜂窩復合材料結構區域,將鋁蜂窩復合材料結構區域表面劃分成多個矩形塊,每塊尺寸(長×寬)為0.20 m×0.15 m,并標注檢測順序。

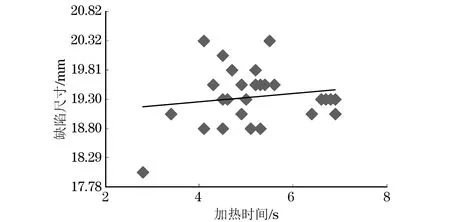

(2) 將LTI-6200激光錯位散斑檢測系統增益設置設定為10,最小相異調制為0.1,加熱時間設定為5 s,參數設定界面如圖3所示。

圖3 激光散斑檢測參數設定

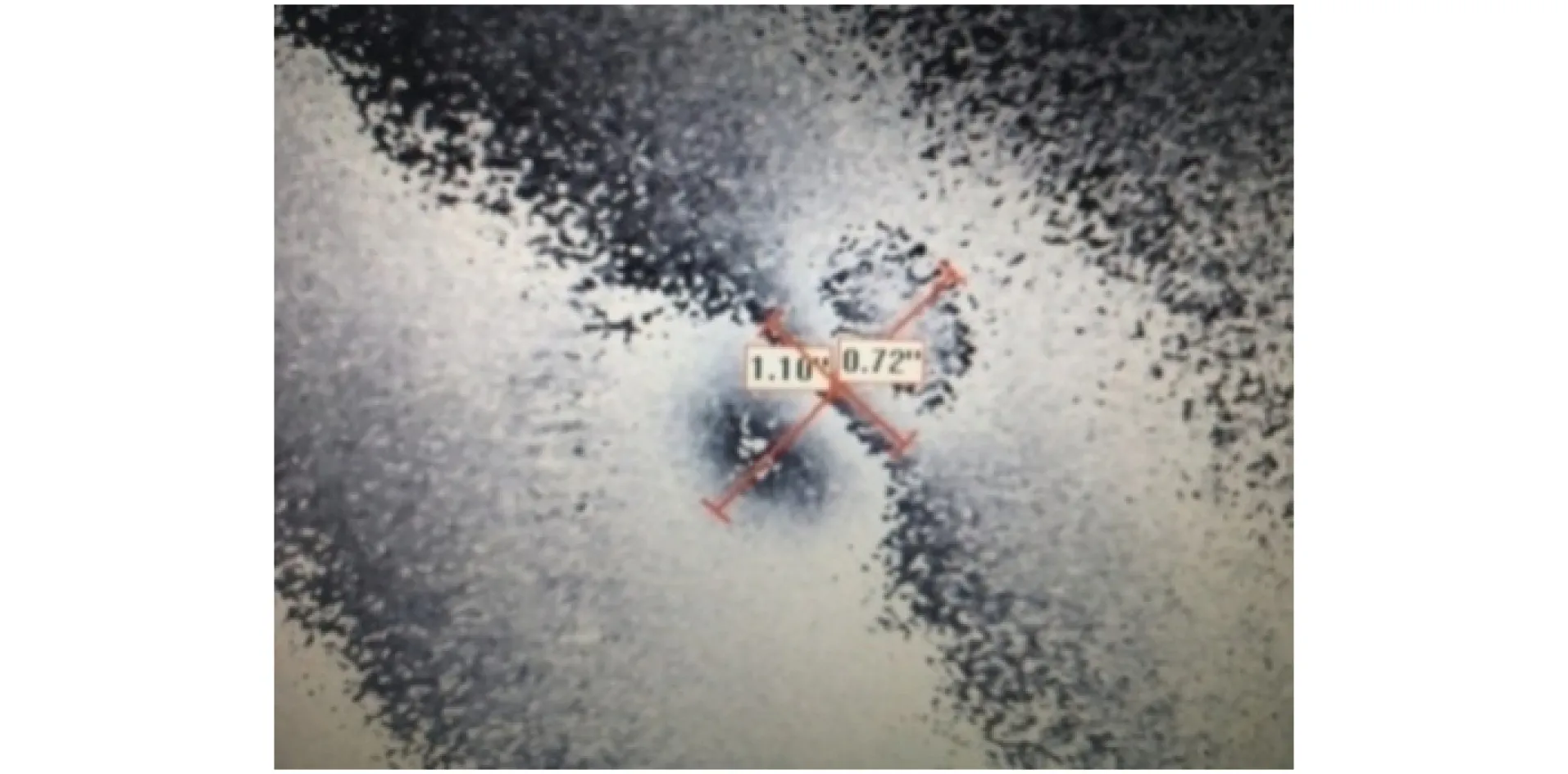

(3) 查看設備探頭顯示屏上激光散斑圖是否出現脫黏缺陷的特征(蝴蝶斑),如圖4所示。依次對每個分塊進行檢測,若發現散斑圖上有缺陷特征,則進行初步測量,并依據檢測對象的實際區域與顯示屏檢測畫面的對應關系,在檢測對象上標出缺陷位置。

圖4 脫黏缺陷的特征(蝴蝶斑)及其測量

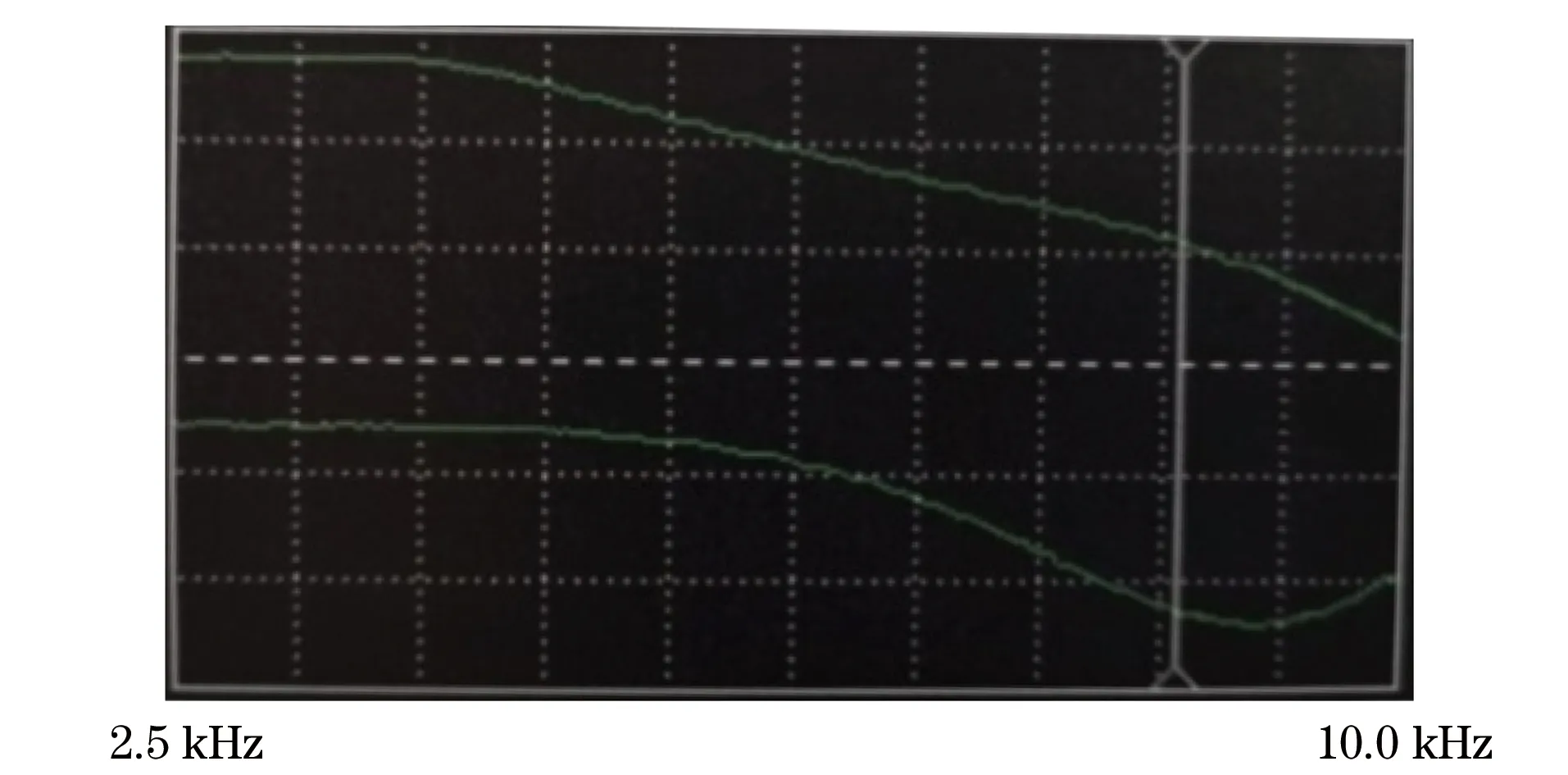

(4) 利用聲阻檢測儀器(BondMaster 1000e+)進行缺陷尺寸的輔助檢測,利用標準鋁蜂窩復合材料缺陷試塊,標定儀器正常區、缺陷區的檢測工藝參數。聲阻檢測參數標定如圖5所示。

圖5 聲阻檢測參數標定

(5) 在之前確定的缺陷區域附近移動探頭,當探頭檢測到缺陷時,儀器會發出蜂鳴警報、探頭紅燈變量、顯示屏上信號超出閘門,此時應反復測試確定缺陷區域具體邊界并測出缺陷尺寸。缺陷的聲阻檢測現場如圖6所示。

圖6 缺陷的聲阻檢測現場

3.2 檢測實例

選取某飛機蜂窩鋁復合材料的脫黏缺陷進行試驗,缺陷形狀不規則,最大脫黏處尺寸為20 mm,按制定的檢測方案進行檢測。

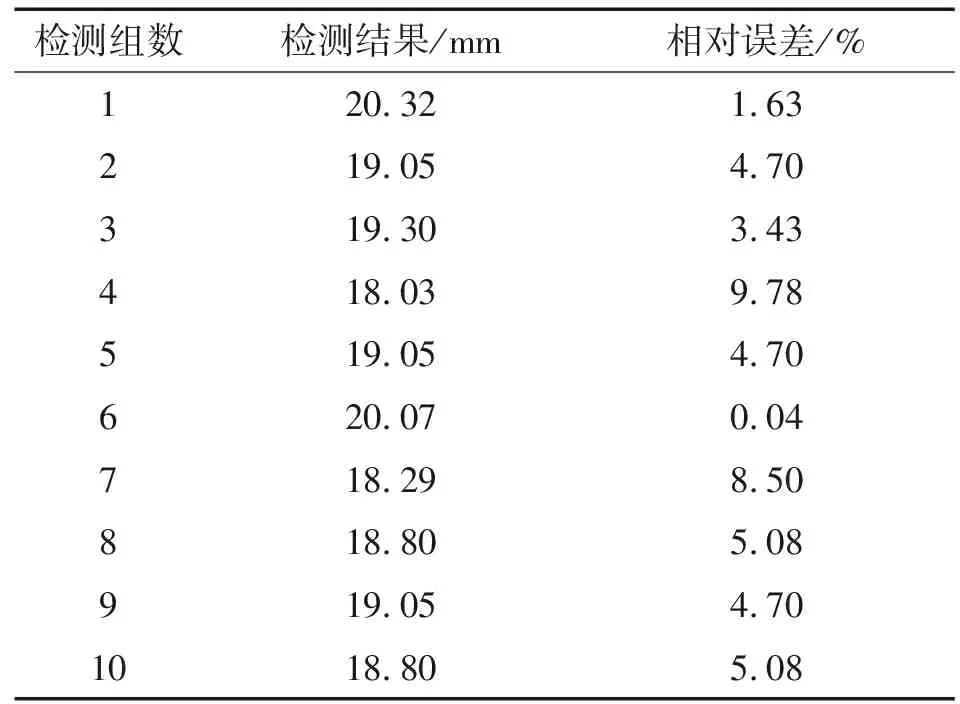

使用激光散斑檢測系統進行第一次檢測時,就成功發現了缺陷,如圖7所示,同時測量得到缺陷尺寸。重復操作數次,發現激光散斑檢測系統每次都能檢測出該缺陷,表現出了很高的檢出率;但缺陷尺寸的檢測結果相對誤差較大(見表3),降低了檢測可靠性。

圖7 激光散斑檢測驗證圖

檢測組數檢測結果/mm相對誤差/%120.321.63219.054.70319.303.43418.039.78519.054.70620.070.04718.298.50818.805.08919.054.701018.805.08

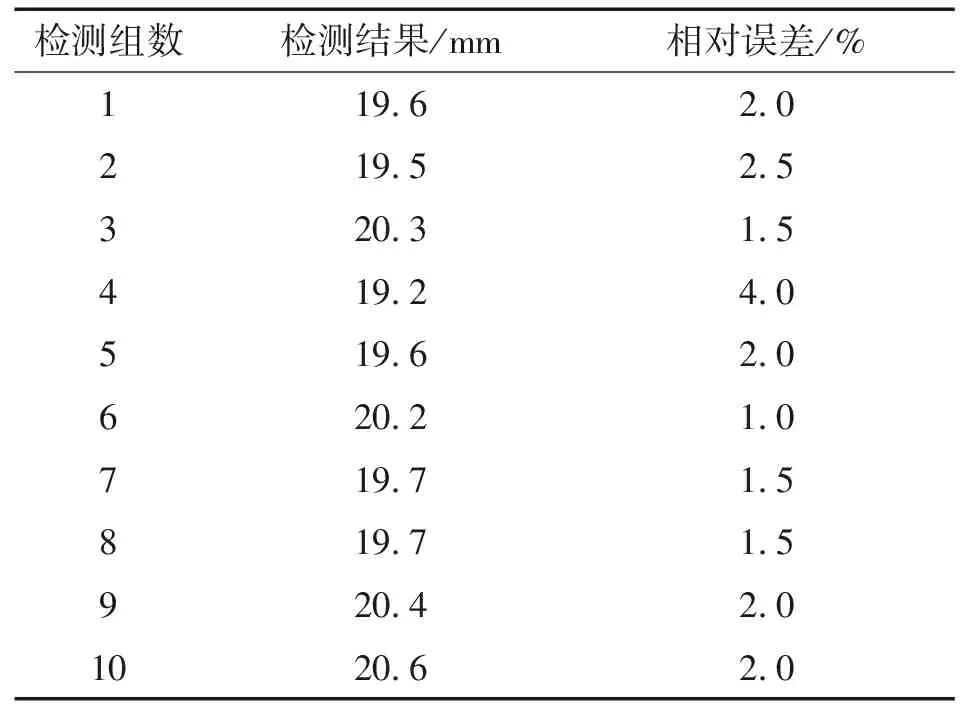

在散斑檢測的基礎上,利用聲阻檢測法進行輔助檢測,檢測結果如表4所示,可見檢測結果的相對誤差較小,貼近缺陷實際尺寸。所以,利用聲阻檢測法進行輔助檢測,有效提高了激光散斑檢測法對缺陷尺寸檢測的準確性。該飛機鋁蜂窩結構缺陷的散斑檢測方案操作簡單、適用性廣、可靠性高,在實際的航空復合材料無損檢測中有應用價值。

表4 聲阻法檢測缺陷的相對誤差

4 結語

通過比較分析飛機鋁蜂窩復合材料結構缺陷的無損檢測方法,選擇聲阻檢測法作為飛機鋁蜂窩結構缺陷散斑檢測的輔助檢測方法。結合激光散斑檢測評估結果和聲阻檢測法的自身特點,設計了飛機鋁蜂窩結構缺陷散斑檢測方案,通過10組驗證試驗得出飛機鋁蜂窩結構缺陷散斑檢測方案對直徑不小于16 mm的缺陷具有較高的檢出率,且能準確檢測出缺陷的尺寸。