低焊接裂紋敏感性鋼07MnNiMoDR的組織性能研究

馮路路, 張敬忠, 居 峰, 李錫陸, 喬文瑋, 魯修宇

(1. 荊楚理工學院 機械工程學院,湖北 荊門 448000;2. 江蘇華能電纜股份有限公司, 江蘇 高郵 225613;3. 武漢鋼鐵(集團)研究院, 武漢 430080)

當前存儲乙烯、丙烯等氣體的容器越來越大,由400 m3到現在的2000 m3,在低溫常壓下存儲此類氣體需要大型化的設備和先進的制冷技術.通常的存儲方式為常溫加壓法,此方法要求鋼材具有較高的強度和優異的低溫沖擊韌性,以及較低的裂紋敏感指數和較強的止裂能力[1].張雲飛等人[2]對低焊接裂紋敏感性鋼07MnNiMoDR的奧氏體連續冷卻轉變曲線進行了研究,確定了其轉變規律.邸洪雙等人[3]則對610 MPa級大型儲罐用鋼進行了研制,成功試制出強度級別為610 MPa 的儲罐用鋼.石昆等人[4]則研究了調質態07MnNiMoDR鋼的斷裂機制,得到了其低溫沖擊韌性離散性的原因是因為大小晶粒的不均勻分布.關于07MnNiMoDR鋼的熱處理生產工藝研究,相關的文獻報道很少,為明確其合理的熱處理生產工藝,本文結合生產實際對低焊接裂紋敏感性鋼的調質工藝對組織性能的影響進行了研究,提出了合理的淬火溫度和回火溫度,為工業生產提供了可參考的技術依據.

1 實驗材料及方法

實驗用鋼坯經鐵水預處理脫硫、轉爐、LF爐、RH爐和連鑄等工序冶煉而成,其化學成分如表1所示,碳含量為0.075 %,P控制在0.010 %以下,S控制在0.003 %以下,添加了微合金元素Nb、V和Ti細化晶粒,同時V還可以在回火時起到析出強化的效果, Ti可以固定鋼中游離態的氮[N],降低鋼的應變時效敏感性,改善焊縫熱影響區的韌性,Cr和Mo用來提高鋼材的淬透性, 添加Ni元素降低鋼材的韌脆轉變溫度,確保鋼板在-50 ℃具有良好的沖擊韌性.實驗鋼的焊接裂紋敏感指數Pcm值為0.19%,低于標準0.22%的要求.

表1 實驗用鋼的化學成分(質量分數)

其中:Pcm=w(C)+w(Si)/30+w(Mn+Cu+Cr)/20+w(Ni)/60+w(Mo)/15+w(V)/10+5w(B)

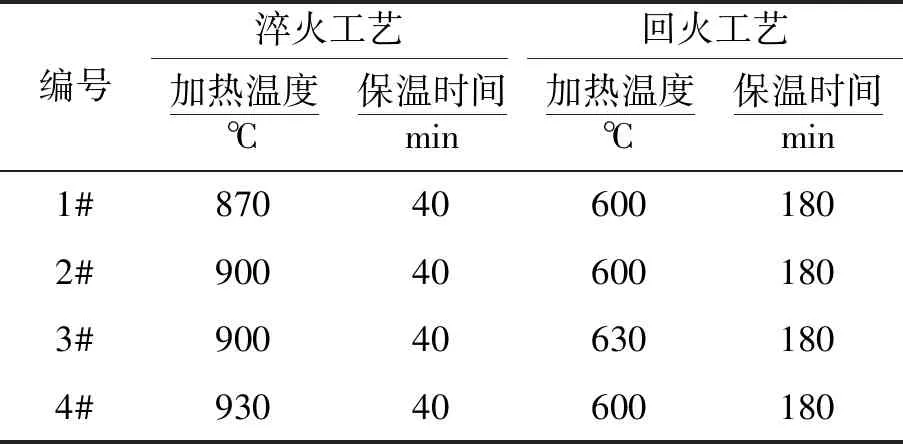

鋼坯軋制在4 300 mm雙機架寬厚板軋機上完成,鋼板目標厚度為48 mm.將軋制后的鋼板采用火切的方式分為4塊,按照1#、 2#、 3# 、4#進行編號,采用配備了淬火機的輥底式氬氣保護輻射加熱爐進行鋼板的淬火和回火,熱處理工藝如表2所示, 1#、 2#和4#樣品對比不同的淬火溫度對組織性能的影響, 2#和3#樣品對比相同淬火溫度下不同回火溫度對組織性能的影響.

表2 實驗用鋼的熱處理參數

對淬火態和回火態的實驗鋼取樣觀察金相顯微組織和力學性能的測定,采用光學顯微鏡(Olympmus PEM3-3)觀察實驗鋼的微觀組織形貌.

2 實驗結果與討論

2.1 淬火后鋼樣品的金相顯微組織

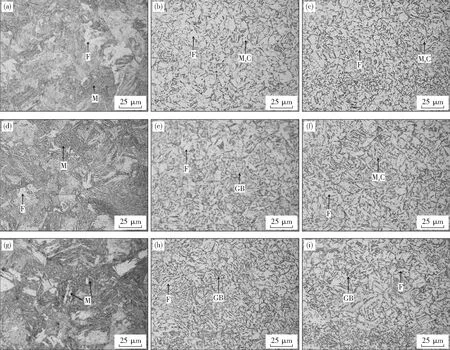

實驗鋼淬火態的金相顯微組織如圖1所示,870 ℃淬火時由于加熱溫度與Ac3溫度基本相同,奧氏體化不完全,加熱形成的部分奧氏體在淬火時發生切邊轉變為馬氏體組織,最終轉變為未溶鐵素體+馬氏體組織,如圖1(a)所示;鋼板厚度1/4處和厚度1/2處組織差異不大,均為未溶鐵素體+大量的碳化物組成,碳化物分布在鐵素體基體和晶界上[6],如圖1(b)和(c)所示.900 ℃淬火時,鋼板近表面的組織同樣為鐵素體和馬氏體組織,但是鐵素體組織要少于870 ℃淬火的試樣,如圖1(d)所示;鋼板厚度1/4處和厚度1/2處的組織差異不大,鐵素體的數量同樣明顯低于870 ℃淬火的試樣,轉變組織為粒狀貝氏體+鐵素體組織,如圖1(e)和(f)所示.930 ℃淬火時,由于實驗鋼完全奧氏體化,鋼板近表面由于較高的冷卻速度發生馬氏體相變,轉變為馬氏體組織,如圖1(g)所示;鋼板厚度1/4處和厚度1/2處組織中粒狀貝氏體的比例進一步的增大,依然存在少量的鐵素體,但是鐵素體的等軸狀形貌已經消失[8],形成了板條狀或者針狀的鐵素體形貌,說明隨著淬火加熱溫度的提高,鋼板厚度方向的淬透性逐漸提高,同時厚度方向上組織差異性逐漸變小,如圖1(h)和(i)所示.

2.2 回火后鋼樣品的金相顯微組織

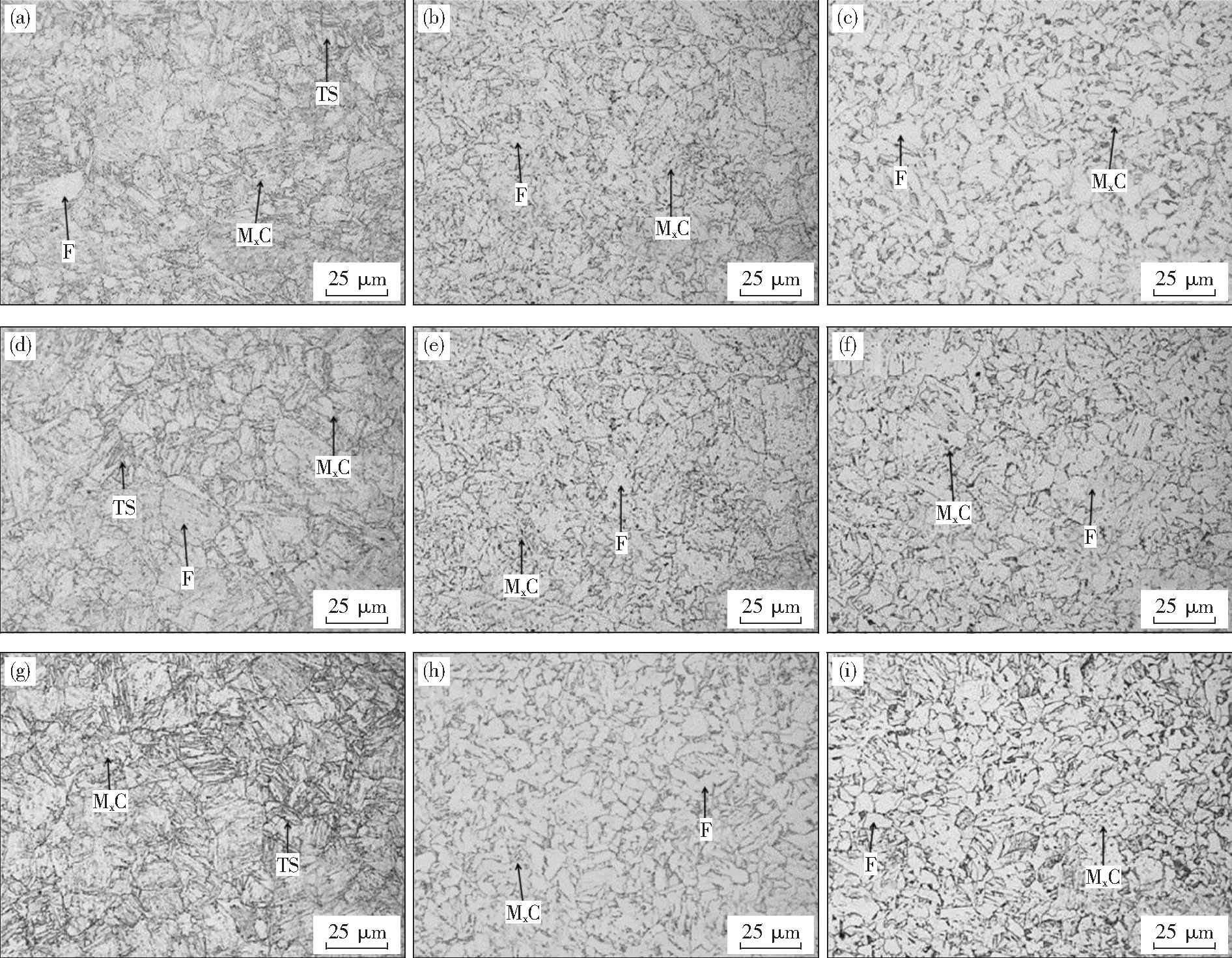

1#、 2#和4#實驗鋼回火加熱溫度為600 ℃, 3#實驗鋼回火加熱溫度為630 ℃,保溫時間均為180 min,回火后光學顯微組織如圖2和圖3所示.從圖2中可以看出, 1#、 2#和4#實驗鋼在高溫回火后鋼板近表面、厚度1/4處和厚度1/2處組織差異性進一步縮小,鋼板近表面淬火時出現的馬氏體組織在回火時發生分解轉變為鐵素體+珠光體的混合組織,形成回火索氏體;而淬火時形成的鐵素體+粒狀貝氏體的混合組織在回火時,粒狀貝氏體中的碳在回火過程中擴散至α鐵素體外部,碳化物聚集在鐵素體的基體或者晶界上[9],同時鐵素體的形貌遺傳了淬火組織中鐵素體的形貌.對比分析可以看出, 1#、 2#和4#實驗鋼600 ℃回火后得到的室溫組織差異不大,尤其是厚度1/4處和厚度1/2處,均為大量的滲碳體、合金碳化物均勻彌散的分布在鐵素體基體或晶界上[9].

圖1 淬火后的鋼樣品的光學顯微組織Fig.1 Optical micrographs of steel samples after quenching

圖2 600 ℃回火后,鋼樣品的光學顯微組織Fig.2 Optical micrographs of steel samples after tempering

圖3 3#630 ℃回火后,鋼樣品的光學顯微組織Fig.3 Optical micrographs of 3# sample after tempering

3#實驗鋼經900 ℃淬火630 ℃回火后的光學顯微組織如圖3所示,鋼板近表面淬火時形成的馬氏體發生分解轉變為回火索氏體組織,形成鐵素體和回火索氏體組織的混合組織,與2#實驗鋼對比分析可以看出,3#實驗鋼由于回火溫度較高,碳化物的析出的數量也較多[10],如圖3(a)和圖2(d)所示;鋼板厚度1/4處同樣的均轉變為碳化物+鐵素體的混合組織,但是3#實驗鋼630 ℃回火后多邊形鐵素體的數量要高于600 ℃回火多邊形鐵素體的數量[11],說明隨著回火溫度的升高,碳的長程擴散更加明顯,碳化物出現聚集長大的現象,鐵素體開始發生合并重組,逐漸向多邊形鐵素體轉變,如圖3(b)所示;而鋼板厚度1/2處的顯微組織與厚度1/4處類似,多邊形鐵素體的數量更多,尺寸更大[12],如圖3(c)所示.

2.3 不同熱處理工藝下鋼樣品的力學性能

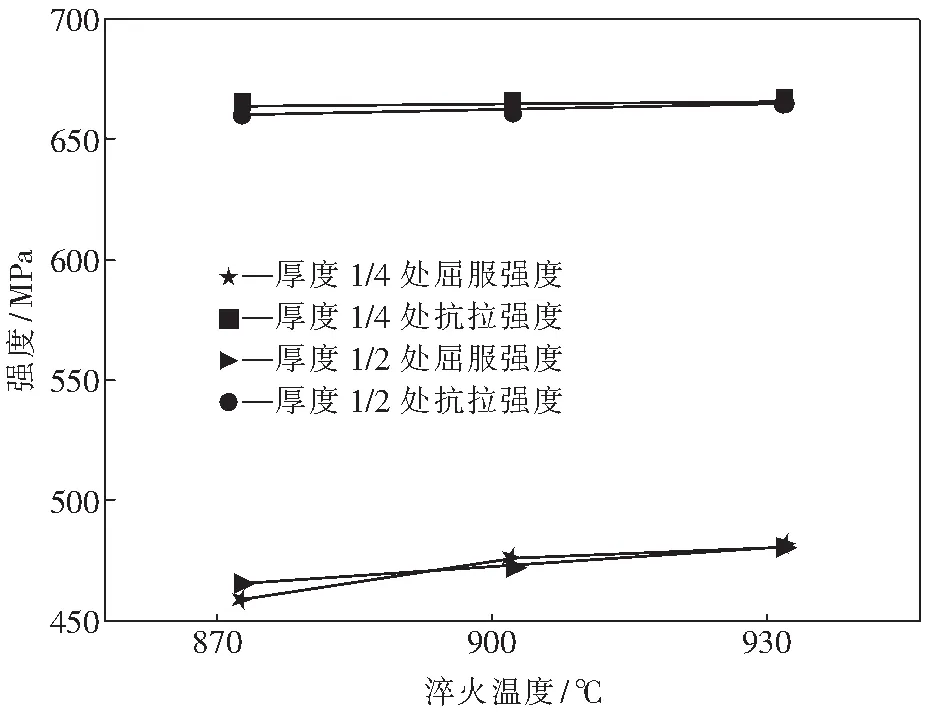

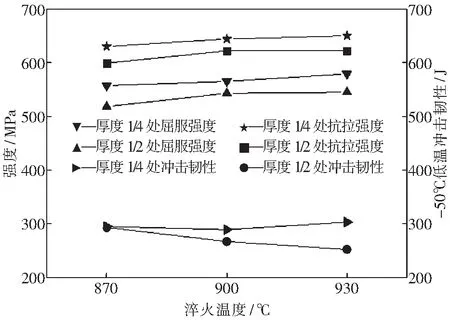

圖4為1#、 2#和4#實驗鋼淬火后的強度性能對比圖,從圖4中可以看出,實驗鋼厚度1/4處和厚度1/2處的屈服強度均隨著淬火溫度的升高逐漸升高,抗拉強度波動不大,未出現明顯的升高.由此可知,隨著淬火溫度的升高,大量析出的碳化物在發生塑性變形時對鐵素體中位錯的移動起到了阻礙、釘扎的作用,從而提升了實驗鋼的屈服強度,表現為實驗鋼930 ℃淬火后屈服強度優于900 ℃,900 ℃淬火后屈服強度優于870 ℃.

圖4 鋼樣品不同淬火溫度下的強度性能Fig.4 Strength properties of tested steel at different quenching temperatures

1#、 2#和4#實驗鋼回火后力學性能如圖5所示,實驗鋼的屈服強度在回火后得到了提升,而抗拉強度基本未出現明顯的變化,維持在一個較高的水平.而對比分析-50 ℃低溫沖擊韌性,鋼板厚度1/4的韌性隨著淬火溫度的提高而略有提高,但是鋼板厚度1/2處的低溫沖擊韌性隨著淬火溫度的提高則出現了明顯的下降.因此淬火溫度應該選擇2#實驗鋼的900 ℃.

圖5 不同淬火溫度相同回火溫度處理后的鋼樣品的力學性能Fig.5 Mechanical properties of tested steel at different quenching temperatures and the same tempering temperature

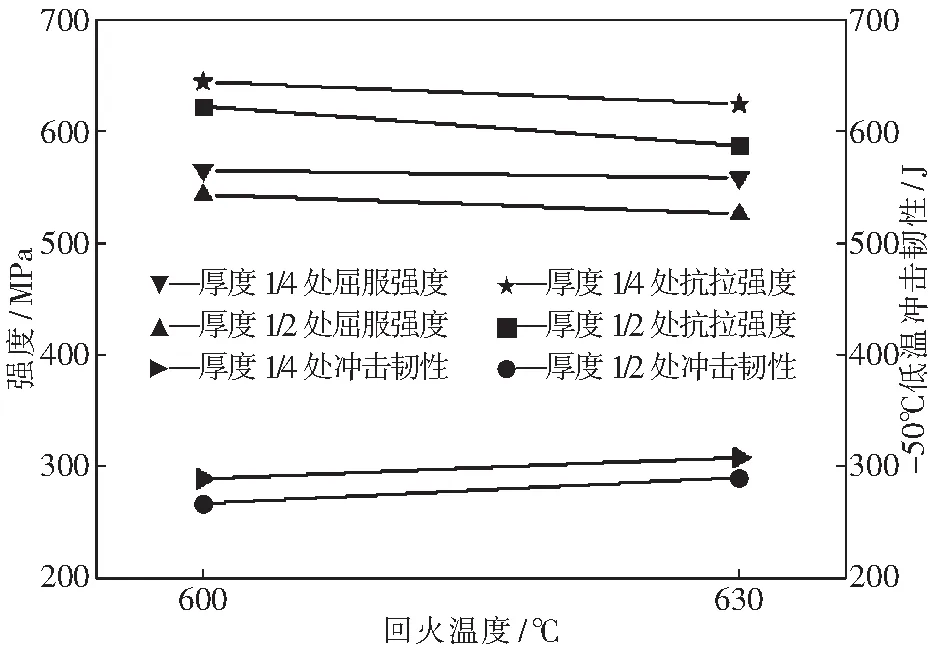

2#和3#實驗鋼回火后力學性能對比如圖6所示,隨著回火溫度的提高,屈服強度和抗拉強度均降低,-50 ℃低溫沖擊韌性得到了提高.隨著回火溫度的提高,碳在高溫狀態下具有長程擴散的能力,碳化物出現聚集長大的現象,鐵素體晶界發生遷移、合并重組為尺寸更大的多邊形鐵素體晶粒,因此強度進一步下降.同時鋼板厚度1/2處抗拉強度對比厚度1/4處下降的更多,低于了標準要求的 610 MPa,因此回火溫度應控制在600 ℃.

圖6 相同淬火溫度不同回火溫度處理后鋼樣品的力學性能Fig.6 Mechanical properties of tested steel at the same quenching temperature and different tempering temperature

3 結 論

(1 ) 實驗鋼07MnNiMoDR淬火后,鋼板近表面發生了部分馬氏體轉變,出現了馬氏體組織,鋼板厚度1/4處和厚度1/2處的組織差異不大,為鐵素體+粒狀貝氏體組織.不同的淬火溫度對實驗鋼的抗拉強度影響不大,屈服強度隨著淬火溫度的升高而升高,鋼板厚度方向組織差異性隨著淬火溫度的提高而變小.

(2 ) 600 ℃溫度回火后,實驗鋼近表面轉變為部分回火索氏體組織,鋼板厚度方向組織差異性進一步縮小,轉變為碳化物+多邊形鐵素體.實驗鋼回火后屈服強度提高,抗拉強度基本不變,鋼板厚度1/4處-50 ℃低溫沖擊韌性值隨著淬火溫度的提高而提高,厚度1/2處的低溫沖擊韌性則出現了明顯的下降,合理的淬火溫度為900 ℃.

(3 ) 900 ℃淬火后的實驗鋼,經600 ℃和630 ℃回火后,其室溫組織差異不大,均為鐵素體基體和晶界上彌散析出大量的碳化物.630 ℃回火低溫沖擊韌性要優于600 ℃回火的實驗鋼,但是強度下降的更多,出現了不合格的現象,因此合理的回火溫度為600 ℃.