高溫暴露對索力監測用膠接植入光纖光柵傳感器的測試性能影響研究*

鄭 銳,劉禮華,吳建峰,蔣婷慧,趙 霞,張昶陽

(法爾勝泓昇集團有限公司,江蘇 江陰 214433)

光纖光柵(FBG)傳感技術是橋梁纜索索力監測的重要手段之一[1-6],其植入技術一直被該領域學者關注。盡管目前許多學者[7-8]已開發金屬封裝、焊接固定光纖光柵傳感器技術以監測結構溫度和承載載荷等,但在橋梁纜索中,纜索鋼絲表面不允許出現焊點且纜索鋼絲易出現腐蝕等問題而不宜采用。另外,橋梁纜索的抱箍固定光纖光柵傳感器[9-14]由于安裝困難等原因導致工程應用中也存在諸多問題。課題組前期[15-16]就橋梁纜索索力監測用膠接固定的內置式光纖光柵傳感器的結構設計和測試性能進行研究、討論,發現該方法簡單、測試精度高等優勢。然而,橋梁纜索常暴露于惡劣環境中,在環境長期作用下膠接固定的光纖光柵傳感器測試的準確、穩定性能對橋梁結構的安全、可靠運行具有重要的影響。

橋梁纜索結構一般由鋼絲、纏包帶、高密度聚乙烯外保護層構成,為延長鋼絲的壽命,外保護層常和索體錨具結構組合而使索體內鋼絲與外部腐蝕環境隔離,故一般認為索體內環境主要受溫度影響,尤其是斜拉索結構。然而,溫度是影響膠接結構力學性能[17]、傳感器自身性能[18]等的重要因素。因此,研究高溫環境暴露對膠接植入光纖光柵傳感器的測試性能影響為內置光纖光柵傳感器連續、在線索力監測的可靠應用奠定技術基礎。

本文針對膠接植入的光纖光柵傳感器,通過高溫暴露測試(80 ℃)、循環加卸載、剪切等測試評估高溫暴露對膠接于鋼絲上光纖光柵傳感器的測試性能影響,以期為內置式膠接植入的橋梁纜索索力監測用光纖光柵傳感器的應用提供指導。

1 試驗

1.1 材料

試驗以平行鋼絲體系的斜拉索為對象,選擇斜拉索基本組成鋼絲單元(江蘇法爾勝纜索有限公司,直徑為7 mm、強度級別為1 960 MPa的高強度鍍鋅鋼絲)進行試驗,鋼絲的化學成分主要為(wt.%):C 0.87、Si 0.25、Mn 0.73、P 0.09、S 0.01、Cu 0.05、Cr 0.29,其余為Fe。通過對高強度鍍鋅鋼絲的拉伸試驗獲得該鋼絲的屈服強度為1 819 MPa、抗拉強度為2 045 MPa、應變為27.42%。并將鋼絲剪成長度為50 cm用于膠接光纖光柵傳感器。

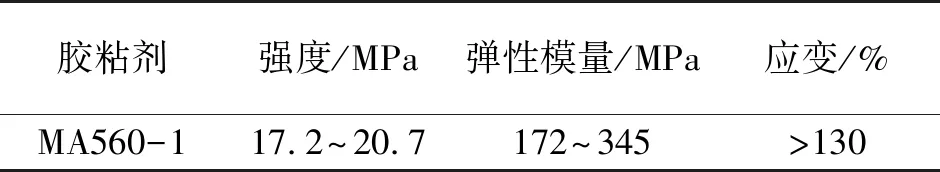

雙組分甲基丙烯酸膠ITW Plexus MA560-1(力學性能見表1)用于粘接光纖光柵傳感器結構于高強度鍍鋅鋼絲表面。

表1 結構膠MA560-1的力學性能

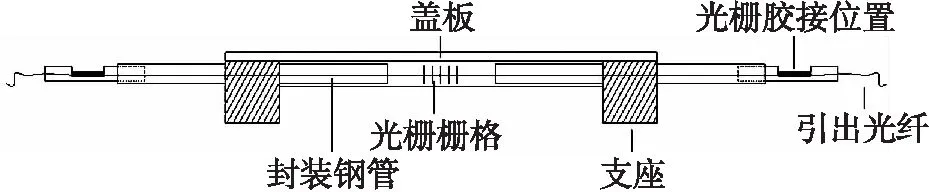

1.2 纜索內置光纖光柵傳感器及試樣制備

纜索內置式光纖光柵傳感器封裝結構示意圖如圖1所示[9,15-16]。光纖光柵封裝結構中,光柵柵格區域不填充膠粘劑,而是在靠近光纖引出端采用環氧膠粘劑(美國Epoxy Technology生產的PB 133440和133442以10∶1的比例混合,固化溫度為130 ℃,時間15 min)膠接固定光纖光柵,且在膠接過程中保證光柵有約0.5 nm至1 nm的預張量。

圖1 內置光纖光柵傳感器封裝結構

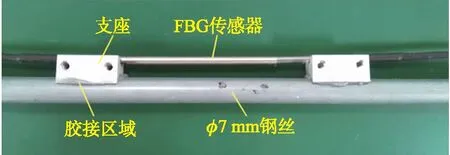

封裝結構中,光纖光柵傳感器的支座通過結構膠膠接固定于鋼絲表面,試樣制備步驟如下[16]:①使用無水乙醇清洗待膠接鋼絲部位和傳感器支座圓弧面,并風干;②采用膠槍和攪拌管將膠粘劑按1∶1的比例均勻攪拌、擠出、涂抹于清洗后的傳感器支座圓弧面。為保證膠層厚度,在膠層表面撒少量直徑為0.25 mm的玻璃球;③將涂有結構膠的傳感器在鋼絲中心位置與鋼絲貼合,用夾具夾持,以保證支座與鋼絲間的膠層厚度。根據結構膠生產商規定的固化條件,將制備的試樣置于室溫下保持60 min,制備的試樣如圖2所示(取下蓋板)。且高溫暴露等試驗前取下傳感器保護蓋板。

圖2 光纖光柵傳感器膠接固定于鋼絲試樣

1.3 高溫暴露試驗

環境暴露條件下,橋梁纜索索體內溫度一般高于50 ℃[19],實測中也發現70 ℃[20]。為模擬高溫老化環境(加速老化)下索體鋼絲上膠接植入光纖光柵傳感器的測試性能,將制備好的試樣(鋼絲上膠接光纖光柵傳感器)放入電熱鼓風干燥箱(生產商:天津賽得利斯實驗分析儀器制造廠,型號:101-3AB)保持80 ℃,尾纖引出以連接光纖光柵解調儀(Micron Optics,sm125),每間隔24 h測試光纖光柵中心波長變化,連續測試16天。同時,為了了解光纖光柵在高溫下的性能變化,將未封裝光纖光柵(無預張)也放在同步放入干燥箱進行同步測試。

1.4 循環加卸載測試

為了評估高溫暴露對膠接植入光纖光柵傳感器的測試性能影響,將高溫暴露前后的光纖光柵傳感器-鋼絲膠接試樣進行循環加、卸載測試,獲得高溫暴露前后鋼絲承載載荷與光纖光柵傳感器波長關系。試驗采用Instron Legend 2369拉伸機。根據斜拉索及其鋼絲力學性能測試要求[21-22],每一加、卸載過程將試樣鋼絲加載至其抗拉強度的70%,卸載至50 N,每樣循環三次,加載和卸載的速率均為5 mm/min,重復3個試樣。加卸載過程中同時測試光纖光柵傳感器波長變化,且保證環境溫度相同(~24 ℃)以避免溫度對光纖光柵傳感器測試結果的影響。

1.5 剪切測試

高溫暴露后傳感器與鋼絲間的膠接結構力學性能可能會發生改變,進而影響承載鋼絲將變形信號傳遞至FBG傳感器。且鋼絲變形信號傳遞至傳感器的過程中,膠接結構主要受剪切載荷影響。因此,高溫暴露前后膠接結構的剪切強度變化是影響傳感器測試性能的關鍵之一。

將高溫暴露且經循環加卸載測試后的試樣從鋼絲的中間部位剪斷(也即從光纖光柵傳感器兩支座的中間剪斷)。將剪切測試試樣(長為25 cm的鋼絲上一端粘結有傳感器支座)放置于自制的測試夾具內(如圖3所示),利用拉伸機(Instron Legend 2369)測試其膠接結構的剪切強度,拉伸速率為5 mm/min。試樣的剪切載荷為其最大的破斷剪切載荷。每組測試至少3個試樣,測試結果的平均值作為其剪切載荷。剪切強度則為剪切載荷除以支座與鋼絲膠接的圓弧面積。

圖3 傳感器支座-鋼絲膠接結構剪切測試

2 結果與討論

2.1 高溫暴露對膠接植入FBG傳感器測試性能影響研究

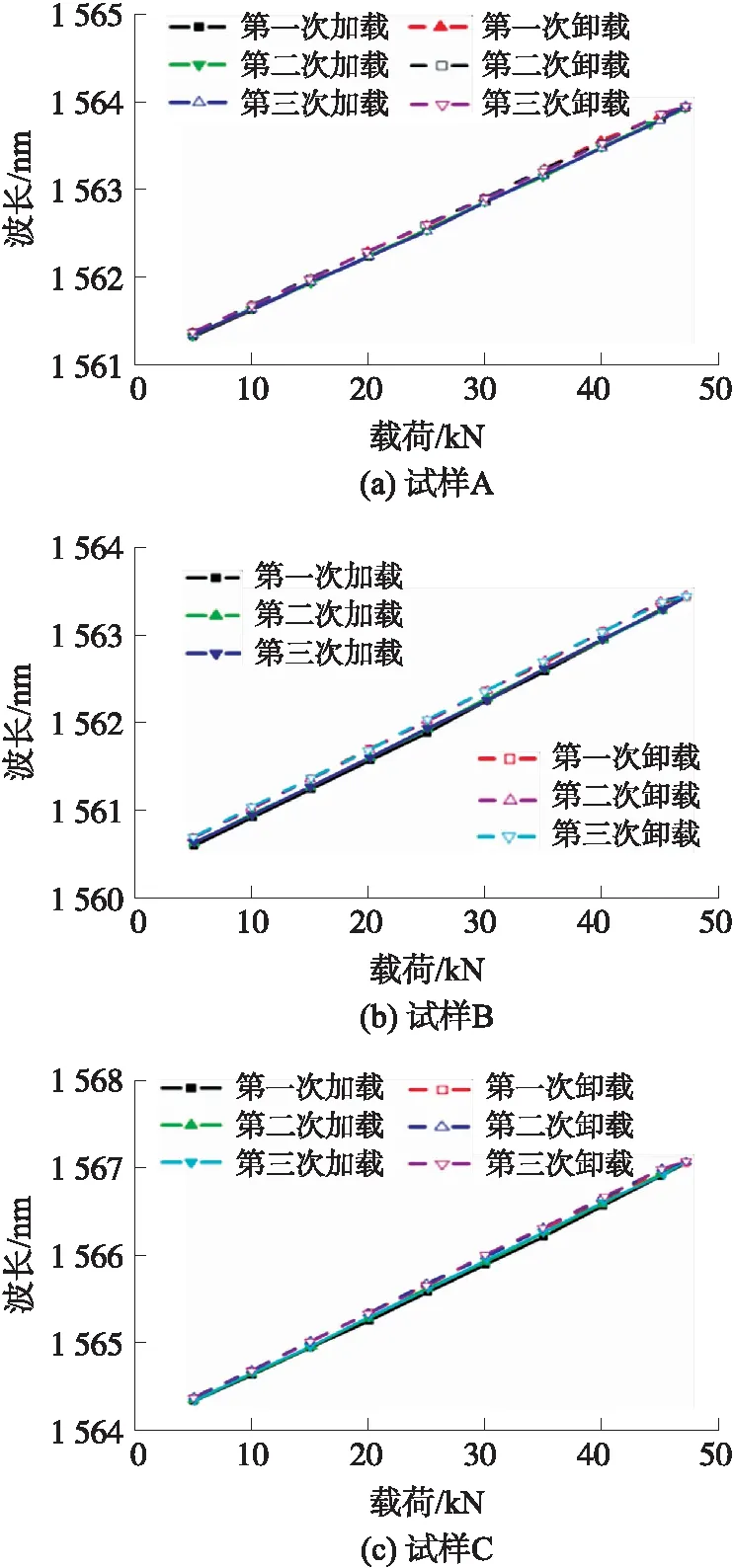

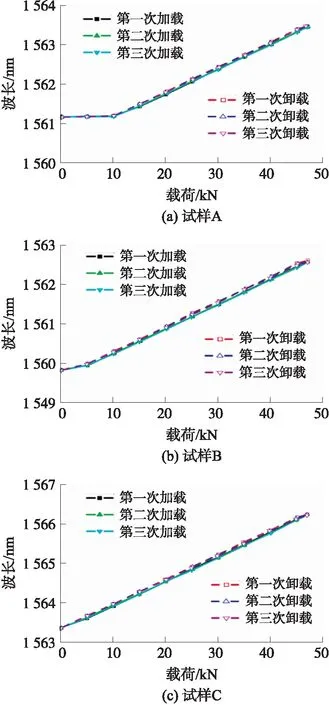

圖4為三個膠接光纖光柵傳感器試樣(分別為試樣A、B、C)在高溫暴露前由循環加卸載測試獲得的波長與載荷關系。由圖可以看出,傳感器波長與載荷呈良好的線性關系,加載和卸載過程中的載荷-波長直線平行且分別重合。加載和卸載的載荷與波長呈直線關系并分別重合表明膠接FBG傳感器可監測鋼絲的承載;而加、卸載的關系直線不重合主要是由在加卸載過程中鋼絲滯回性能導致,該結果與前期研究結果[15-16]一致。

圖4 高溫暴露前三個試樣載荷-波長關系

圖5為試樣A、B、C在80 ℃環境中暴露16天后循環加卸載測試的載荷-波長關系。其中:圖5(a)的載荷在0~10 kN階段,波長保持不變;在載荷加載至10 kN后,傳感器的波長才與鋼絲承受的載荷呈線性關系,而加、卸載的載荷-波長關系也平行且分別重合。對于試樣B和C(即圖5(b)和5(c)),在載荷至5 kN前后,載荷-波長的關系斜率發生輕微改變。由結果可發現:高溫暴露后膠接的光纖光柵傳感器在加載載荷較小階段,傳感器波長與載荷關系明顯不同于暴露前,尤其是試樣A,其在載荷為0~10 kN范圍時,傳感器波長幾乎不變。試樣A與試樣B、C間在加載載荷較小階段的差異主要是由于光纖光柵傳感器封裝過程中因預張量大小(0.5 nm~1.0 nm)存在差異導致。

圖5 高溫暴露后三個試樣的載荷-波長關系

為了進一步了解高溫暴露前后膠接FBG傳感器的測試性能差異,將高溫暴露前后三個試樣的典型載荷-波長關系(循環加、卸載的第1個循環)進行對比,結果如圖6所示。由圖6(a)可以看出:在載荷大于10 kN時,高溫暴露后傳感器波長與載荷關系直線明顯下移,也即在相同載荷時,高溫暴露后試樣A的光纖光柵傳感器波長變化量減少,而在載荷小于10 kN時,高溫暴露后的波長基本不變。對于圖6(b)和6(c):在載荷大于5 kN時,高溫暴露后載荷與波長關系也明顯下移,而在載荷小于5 kN時傳感器的波長變化與載荷關系也明顯與載荷大于5 kN時不同。也即:鋼絲承受載荷較小時,高溫暴露后膠接光纖光柵傳感器的波長與載荷關系直線的斜率(見圖6中橢圓部分)明顯小于載荷較大時;在鋼絲承受載荷較大時,傳感器的波長與載荷關系幾乎平行(斜率相近),但暴露后的載荷-波長關系處于未高溫暴露的下方。

圖6 高溫暴露前后三個試樣的第1次加、卸載的載荷-波長關系

纜索索力的光纖光柵監測主要是依靠膠接結構將鋼絲承載變形傳遞至光纖光柵傳感器。因此,高溫暴露后鋼絲承載載荷與傳感器波長關系變化可能主要是由高溫暴露下傳感器膠接結構力學性能、傳感器自身性能或鋼絲性能等改變而引起。為了明確高溫暴露對鋼絲膠接光纖光柵傳感器測試性能的影響原因,下面分別對高溫暴露下膠接結構、鋼絲、光纖光柵的性能變化進行分析。

2.2 高溫暴露對傳感器測試性能影響因素分析

2.2.1 高溫暴露對膠接結構力學性能影響

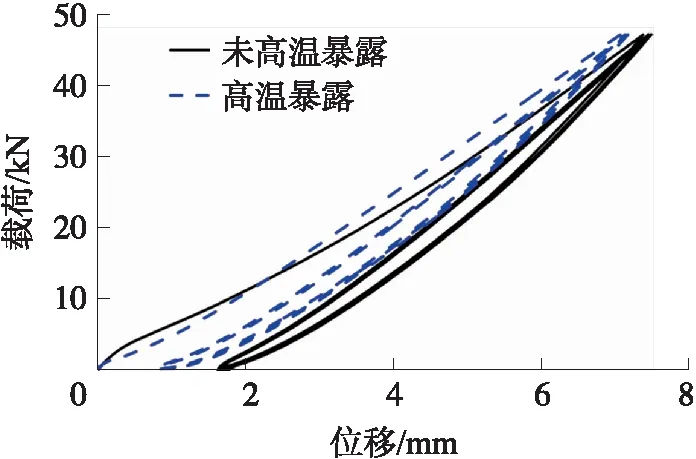

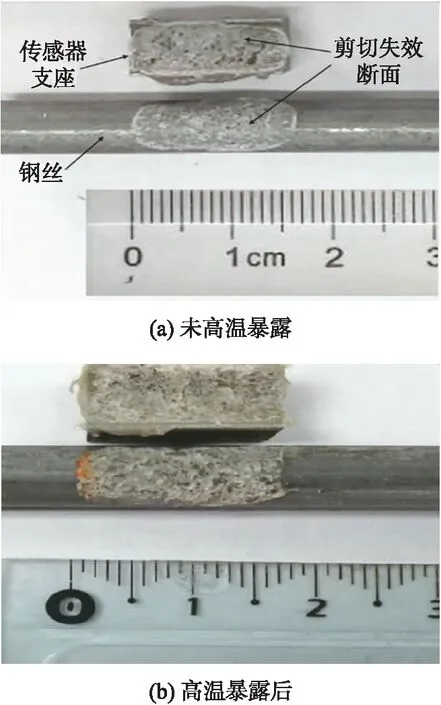

為了了解高溫暴露(80 ℃溫度下保持16 d)對傳感器支座與鋼絲間的膠接結構力學性能影響,將高溫暴露后的試樣從鋼絲中部(也即兩傳感器支座中間)剪斷,然后測試膠接結構的剩余剪切載荷。圖7為高溫暴露前后膠接結構的剪切載荷。由圖可知,高溫暴露對膠接結構的剪切載荷幾乎無影響。且高溫暴露前后膠接結構的剪切失效模式均為內聚失效模式(如圖8所示)。這表明:80 ℃下暴露16 d對傳感器支座膠接結構的力學性能影響不大,也即圖6中高溫暴露引起傳感器波長與載荷關系變化可能是由鋼絲或光線光柵傳感器自身變化引起。

圖9 試樣A高溫暴露前后的典型循環加卸載拉伸曲線

圖7 高溫暴露對膠接結構剪切載荷影響

圖8 高溫暴露對膠接結構剪切失效斷面影響

2.2.2 高溫暴露對鋼絲性能影響

圖9為高溫暴露前后橋梁纜索用鋼絲典型的循環加卸載拉伸曲線(試樣A)。由圖可以看出,經80 ℃暴露16 d后,鋼絲循環加、卸載的載荷-位移曲線輕微向左移動,也即在相同載荷下,鋼絲的位移輕微減少,這可能會導致鋼絲承受相同載荷時,其膠接固定的光纖光柵傳感器的波長相應減小。盡管鋼絲在80 ℃暴露16 d后其拉伸性能發生變化,但其不應影響波長與載荷間關系直線的斜率,而會導致傳感器波長與載荷關系的下移,也即經溫度暴露后鋼絲承受相同載荷時傳感器波長的變小。

為了進一步探索高溫暴露光纖光柵傳感器波長與載荷關系發生變化的原因,下面分析高溫暴露對光纖光柵自身的中心波長影響。

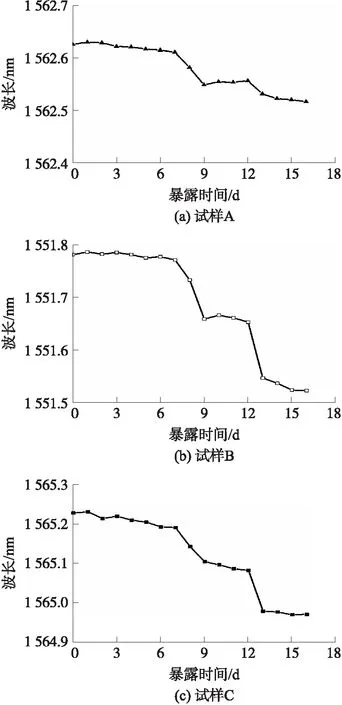

2.2.3 高溫暴露對光纖光柵性能影響

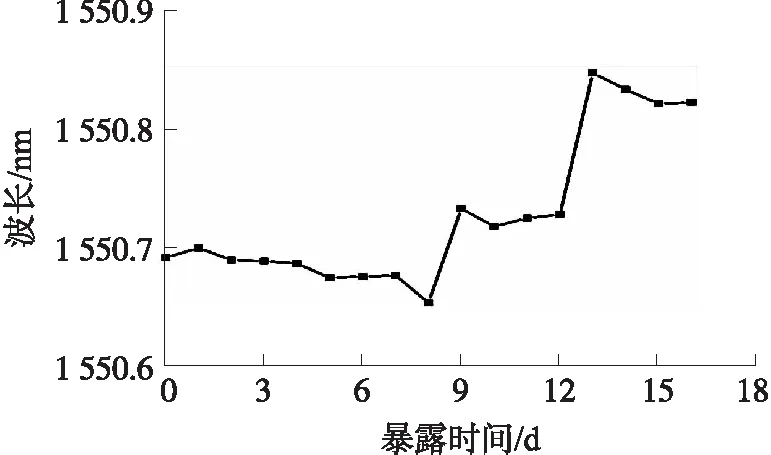

圖10為三個試樣在80 ℃的烘箱中光纖光柵傳感器中心波長隨暴露時間的變化情況。由圖可知,高溫暴露7天三個試樣的中心波長基本保持不變,在7 d~9 d,中心波長均出現明顯下降,且經過9 d~12 d的穩定后傳感器的中心波長繼續下降,然后再保持穩定,也即高溫(80 ℃)暴露促使光纖光柵傳感器的中心波長經歷了穩定-下降-再穩定-再下降的過程。由此,高溫暴露后光纖光柵傳感器中心波長的減少導致鋼絲在承受載荷時傳感器的中心波長的相對值(與未暴露相比)相應減少,表現為鋼絲加載載荷與傳感器波長的關系下移(如圖6所示)。

圖10 試樣在烘箱中保持不同時間中心波長的變化

為了進一步了解高溫暴露后光纖光柵傳感器中心波長下降原因,對放置于80 ℃環境下、保持不同時間的未封裝光纖光柵的中心波長進行測試。圖11為未封裝光纖光柵暴露于80 ℃下不同時間,其中心波長的變化情況。由圖可以看出,高溫暴露7 d未封裝光纖光柵的中心波長基本保持不變,而后中心波長增大并保持,直至12 d,再次增大,也即其過程為:保持穩定-波長增加-再穩定-再增加,這與光纖光柵傳感器(封裝的光纖光柵)暴露于高溫后中心波長變化規律(圖10)相反。

光纖光柵對溫度和應變載荷非常敏感[23],當光柵在長期載荷作用下自身會發生蠕變或應力松弛[24]。因此,暴露于溫度環境的未封裝光纖光柵相當于在光纖光柵兩端施加一定的載荷,長期作用下光纖光柵會發生蠕變而使自身中心波長發生偏移(也即增大),pov等也發現近似現象[25]。而對于光纖光柵傳感器(為保證傳感器測試穩定、靈敏、可靠等,封裝時將光纖光柵預張約0.5 nm~1.0 nm),在溫度暴露一定時間后,光纖光柵在預張和溫度的共同作用下因應力松弛而引起預張量減小,進而會導致其中心波長減少。

圖11 高溫(80 ℃)暴露時間對未封裝光纖光柵中心波長影響

基于上述結果,可以推測:80 ℃暴露16 d后,鋼絲承載載荷較小時光纖光柵傳感器載荷-波長關系的斜率小于載荷較大時(見圖6中橢圓區域)的主要原因為光纖光柵在應力(預張0.5 nm~1.0 nm)和溫度共同作用下導致光纖光柵的產生大小不等的松弛量,即:試樣A(圖6(a))松弛量遠大于預張量,導致鋼絲在10 kN以內傳感器波長基本保持不變;而試樣B和C(即圖6(b)和6(c))松弛量輕微大于或等于預張,鋼絲在承受載荷小于5 kN時傳感器的載荷-波長斜率小于鋼絲承受載荷較大時。

3 結論

①高溫暴露后膠接于鋼絲上的FBG傳感器在鋼絲承載較小時載荷與波長關系斜率明顯小于承載較大時;且在鋼絲承載較大時,高溫暴露后的載荷-波長關系明顯處于未高溫暴露的下方;②高溫暴露對傳感器支座與鋼絲間膠接結構的剪切性能影響不大;③高溫暴露后膠接于鋼絲的FBG傳感器測試性能變化的主要原因是由于光纖光柵在應力(預張)、溫度作用下的應力松弛和鋼絲力學性能的輕微變化導致。