新型換熱器管板密封焊渦流檢測技術

(中廣核檢測技術有限公司, 蘇州 215021)

渦流檢測技術已經(jīng)廣泛應用于焊縫的檢測中,歐洲、美國和國內相關標準對焊縫的渦流檢測已經(jīng)有了明確的規(guī)定。實踐證明,多頻渦流檢測是焊縫檢測的快速有效的無損檢測方法[1-3]。由于焊縫及其熱影響區(qū)電導率和磁導率的不均勻以及表面狀態(tài)的不均勻會帶來探頭耦合的不均勻,所以焊縫渦流檢測的本底噪聲較大,信噪比較低。

工業(yè)領域常用的換熱器是熱量交換的設備,也是壓力邊界,而承擔壓力邊界的具體部件是管板和傳熱管。密封焊的焊接質量直接影響壓力邊界的隔離效果。以核電站核心換熱器蒸汽發(fā)生器為例,國內外在核電站生產和建造過程中,曾多次出現(xiàn)蒸汽發(fā)生器在制造和安裝階段的二回路水壓試驗期間,其管板密封焊發(fā)生泄漏的安全事件。由于泄漏事件發(fā)生于機組的安裝后期,缺陷排查與返修工作不僅嚴重影響機組冷試關鍵路徑,而且投入了大量的資金和人力。因此,對管板密封焊進行有效地無損檢測可以降低換熱器的泄漏風險,保證系統(tǒng)的運行安全。

筆者針對核電站蒸汽發(fā)生器傳熱管與管板結合密封焊的渦流檢測,設計了專用的旋轉探頭和不同型號的檢測裝置。獨特的線圈類型選擇和柔性結構設計,能最大程度上減小噪聲和提高信噪比。筆者對檢測工藝做了系統(tǒng)的測試,測試結果表明,渦流檢測可用于在役或制造期間蒸汽發(fā)生器傳熱管管板密封焊表面和近表面的缺陷檢測。

以CPR1000機組為例,蒸汽發(fā)生器傳熱管管板密封焊焊接方法通常為不填絲自動氬弧焊,焊接時管子與管板邊沿平齊,傳熱管材料為NC30Fe,管板基體材料為18MND5低合金鋼,堆焊層材料為600型鎳基合金。焊接后管板及管板密封焊結構示意如圖1所示。其中,傳熱管厚度為1.09 mm,焊縫的實際厚度一般小于1.5 mm。

管板密封焊常見的焊接缺陷包括:裂紋、氣孔、根部夾雜、焊縫夾雜、夾鎢、根部未熔合、熔合線偏移、根部不連續(xù)及其他類型的缺陷。

圖1 焊接后管板及管板密封焊結構示意(10倍放大)

1 檢測系統(tǒng)

1.1 檢測方案

渦流檢測系統(tǒng)由多頻多通道渦流儀、數(shù)據(jù)采集/分析軟件、檢測探頭、機械裝置和控制系統(tǒng)組成[4-6]。

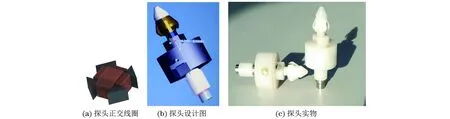

渦流探頭由兩個差分連接的正交線圈探頭構成,可以降低噪聲信號的影響,提高渦流信號的信噪比。渦流探頭與機械裝置連接接頭采用即插式快速接頭設計,保障了更換探頭的便捷性,只要更換不同規(guī)格探頭就可以滿足不同型號、不同規(guī)格管板密封焊的檢測要求。兩個正交線圈圓周方向呈90°分布,分別檢測端面和內部側面。

檢測探頭線圈采用正交線圈,線圈寬度為3 mm,線圈連接方式為差分式連接。該型號探頭的兩個線圈分別對兩個垂直方向的線性顯示的靈敏度高,對線性缺陷方向的判斷能力強。探頭有兩個正交線圈分別位于焊縫內側和外側。探頭上裝有磁芯,用于磁阻式指示燈。正交線圈和探頭設計示意如圖2所示。

機械裝置彈性機構的連接設計,為探頭與焊縫接觸提供了柔性連接,確保探頭與焊縫貼合穩(wěn)定,降低提離噪聲。

圖2 正交線圈和探頭設計示意

探頭配有磁阻式光電傳感器,探頭旋轉一周,傳感器自動報警。方便渦流檢測人員對探頭旋轉角度的識別。

1.2 機械裝置

為了滿足不同現(xiàn)場檢測條件和檢測對象的要求,設計制造了3個型號的檢測裝置。型號1為單探頭手持式檢測裝置,單探頭手持式檢測裝置及其控制箱外觀如圖3所示;型號2為雙探頭手持式檢測裝置,雙探頭手持式檢測裝置及其控制箱外觀如圖4所示;型號3為自動掃查裝置,自動掃查裝置及其控制箱外觀如圖5所示。

圖3 單探頭手持式檢測裝置及其控制箱外觀

圖4 雙探頭手持式檢測裝置及其控制箱外觀

圖5 自動掃查裝置及其控制箱外觀

單探頭手持式檢測裝置是為人工檢測設計的,適用于人可以達到的檢測區(qū)域。由于只有一個探頭且探頭可以更換規(guī)格,裝置使用靈活,適用于核電站蒸汽發(fā)生器和其他類型換熱器傳熱管管板密封焊的渦流檢測,也適用于其他工業(yè)領域換熱器和壓力容器管與管板連接焊縫的檢查。

雙探頭手持式檢測裝置根據(jù)CPR1000核電機組蒸汽發(fā)生器管板密封焊的規(guī)格設計,人工檢測效率比單探頭手持式檢測裝置的檢測效率提高了1倍。

手動采集裝置的特點為:

(1) 最大轉速為720°·s-1,速度可調;探頭帶有磁性接近開關,探頭旋轉一周指示燈會閃亮,提示采集人員信號采集完整。

(2) 探頭采用即插式設計,更換方便,適用于各種類型和規(guī)格的蒸汽發(fā)生器管板密封焊。

(3) 彈性機構能保障探頭與密封焊的良好貼合,具有良好的提離噪聲控制功效。

(4) 適用性強,可更改探頭楔塊的規(guī)格,適用于不同規(guī)格密封焊的檢測。

自動檢測裝置也為單探頭檢測裝置,是專門為有核輻射或者處于其他危險環(huán)境下,人工不能靠近的區(qū)域或者檢測數(shù)量龐大、自動化檢測需求高的檢測項目而設計的。例如,核電站蒸汽發(fā)生器傳熱管管板密封焊的制造期間,檢測數(shù)量龐大;在役檢測期間,蒸汽發(fā)生器一次側水室屬于高輻射環(huán)境,人員不能長時間停留。自動化檢測裝置通過合適的機構搭載在管板爬行定位機器人上,通過爬行機器人實現(xiàn)管口的自動定位和檢測。

自動采集裝置是在手持式檢測裝置的基礎上設計了氣動探頭升降機構,控制探頭的進出管口;裝置增加了專門搭載在管板定位爬行器上的固定連接機構,該機構采用滑軌設計,可以適用于不同型號管板定位爬行器的尺寸要求;裝置設計了專用的控制軟件,該軟件除了具備探頭旋轉和升降控制功能外,還具備采集計劃編輯和采集狀態(tài)管理功能。

1.3 單探頭手持式檢測裝置

單探頭手持式渦流檢測裝置整體結構包括:檢測探頭、控制開關、傳動機構和探頭保護套組件等。單探頭手持式檢測裝置結構示意如圖6所示。

圖6 單探頭手持式檢測裝置結構示意

單探頭手持式渦流檢測裝置傳動工作過程為:按動控制開關,電機啟動,通過電機傳動軸將動力傳輸?shù)絺鲃犹淄病鲃犹淄矊恿鬏數(shù)脚c之固定連接的滾珠導向軸,從而帶動與之固定連接的探頭接頭旋轉,帶動渦流探頭隨之旋轉。

實際工作時握住手柄,將渦流探頭插入待檢傳熱管中,向前推動渦流探頭使得保護套的平面與管板對齊。由于滾珠導向軸與電機傳動軸之間存在彈簧,渦流探頭沿著滾珠導向軸向內壓縮,彈簧因為彈性形變產生彈力,從而保證了渦流探頭與管板密封焊焊縫在檢測過程中柔性貼合。渦流探頭在旋轉時,當內部的磁鐵與探頭保護套上的霍爾接近開關重合時,霍爾接近開關的紅燈就會亮起。當再次亮起時,就說明渦流探頭在傳熱管里旋轉了一周。方便操作人員及時知道是否檢測完成。

2 系統(tǒng)測試及測試結果

系統(tǒng)設計裝配完成后,對檢測系統(tǒng)做了功能測試試驗,主要包括以下內容:

(1) 系統(tǒng)功能測試。手持式渦流檢測裝置包括:驅動及控制箱、探頭旋轉功能、視頻檢測測試、信號燈功能測試、開關性能、信號傳輸及控制驅動線纜接線定義、柔性貼合性能測試等。自動渦流檢測裝置包括:驅動及控制箱、探頭旋轉功能、探頭升降功能、鎖緊功能測試、視頻檢測測試、信號燈功能測試、開關性能、氣管密閉性能、信號傳輸及控制驅動線纜接線定義、柔性貼合性能測試等。

(2) 自動渦流檢測裝置控制軟件性能測試。包括:管板制作、采集計劃和采集狀態(tài)顯示、探頭轉速控制、重復定位精度測試、采集狀態(tài)信號燈功能測試等。

(3) 渦流信號測試。包括靈敏度和分辨力測試、信噪比測試等。

渦流儀測試系統(tǒng)的功能及組成如下所述。

(1) 多頻多通道渦流儀:西班牙TECNATOM生產的多頻多通道渦流儀ETbox-8i,該型號渦流儀廣泛應用于核電站渦流檢測領域,支持BOBBIN探頭、旋轉探頭和陣列探頭。

(2) 數(shù)據(jù)采集/分析軟件:配套的數(shù)據(jù)采集軟件為Teddy ACQ 4.0,數(shù)據(jù)分析軟件為Teddy EVA 4.0。

(3) 渦流探頭適配器:自主設計了配套的渦流探頭適配器,該適配器最大支持4個“+”字線圈。

設計了測試平臺和試塊。測試試塊的缺陷分別為周向人工槽和平底孔,分別模擬裂紋和體積型缺陷。人工缺陷采用電火花加工,缺陷制造公差不超過±0.01 mm。人工槽的長度均為5 mm,寬度×深度分別為0.1 mm×0.5 mm,0.2 mm×0.5 mm,0.2 mm×1.0 mm,0.2 mm×2.0 mm。平底孔直徑為1 mm,深度為1 mm。5個測試密封焊中,每個密封焊上有兩個相同的缺陷,呈180°分布,分別位于焊縫端面和焊縫內側。試塊外觀如圖7所示。

圖7 試塊外觀

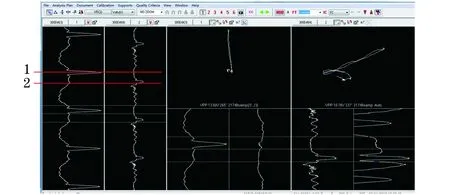

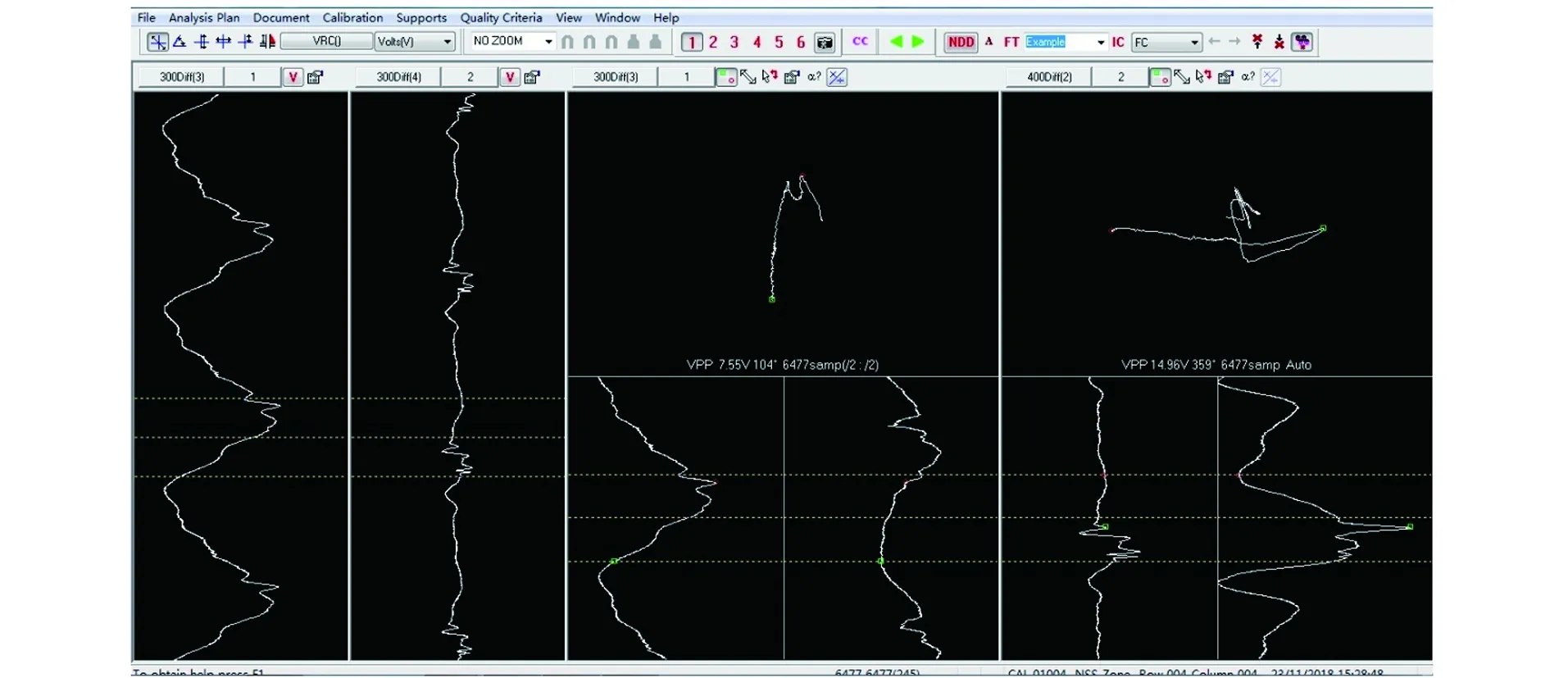

選擇最佳頻率的基本原則為渦流缺陷信號幅值響應高,信噪比好。測試頻率范圍為20 kHz~800 kHz,經(jīng)過測試,在200 kHz~400 kHz頻率范圍內,渦流信號噪聲小,信噪比高,缺陷信號響應幅值高,信號響應穩(wěn)定。因此,檢測頻率選擇為300 kHz。信號標定時調整相位角,將0.2 mm×1.0 mm×5 mm(寬度×深度×長度)人工槽信號噪聲調為水平且缺陷信號位于李莎茹圖上方,顯示幅度為滿屏的150%(見圖8)。圖中左側長條圖和李莎茹圖為密封焊端面中心處缺陷,右側長條圖和李莎茹圖為密封焊內側缺陷。由于每個密封焊上兩個缺陷呈180°分布,兩個正交線圈圓周方向呈90°分布,因此在圖8中,從1和2兩條標示線可以看出,兩個缺陷渦流信號有旋轉90°的時間差。φ1 mm平底孔缺陷信號如圖9所示。最小的0.1 mm×0.5 mm×5 mm人工槽型缺陷信號如圖10所示。

圖8 0.2 mm×1.0 mm×5 mm人工槽渦流檢測信號

圖9 φ1 mm平底孔缺陷信號

圖10 0.1 mm×0.5 mm×5 mm人工槽型缺陷信號

圖10中信號是測試過程中出現(xiàn)的典型信號,左側長條圖和李莎茹圖為密封焊端面中心處缺陷,右側長條圖和李莎茹圖為密封焊內側缺陷。圖10中圓形圈住部分即為缺陷信號,從圖10中左側李莎茹圖可以看出,渦流信號形成一個完整的閉合曲線,該閉合曲線為探頭在手持操作時,探頭與密封焊端面不能完全正向貼合而導致的旋轉過程中的典型提離噪聲信號,數(shù)據(jù)分析時將該信號作為本底信號。由于在信號標定時,將標定信號調整到了李莎茹圖上方,所以存在缺陷時會在缺陷信號上形成向上的突變。

從測試結果可以看出,設計的管板密封焊渦流檢測裝置渦流信號響應良好,信噪比高。

3 結語

筆者所在公司開發(fā)了核電站蒸汽發(fā)生器傳熱管-管板密封焊渦流檢測裝置,初步研究測試表明,通過柔性連接系統(tǒng)設計,該裝置實現(xiàn)了渦流探頭與管板密封焊間的自適應配合,提離噪聲小,檢測靈敏度高;信號穩(wěn)定性好,重復性好。在此設備開發(fā)的基礎上闡述了核電站蒸汽發(fā)生器傳熱管-管板密封焊渦流檢測缺陷信號、噪聲信號形成的原因和規(guī)律,可以作為將來實際檢測時缺陷判斷的對比依據(jù)。闡述的檢測技術未使用濾波技術,由于提離噪聲信號特征單一,所以未來在此基礎上使用信號濾波技術會極大地提高信噪比。