P92蒸汽管道對接焊縫缺陷的超聲檢測及形成原因

田力男1,齊高君,李 戈1,朱海寶1,陳培生3,趙 強

(1.華電電力科學研究院有限公司,杭州 310030;2.山東豐匯工程檢測有限公司,濟南 250200;3.華電江蘇望亭發電分公司,蘇州 215155)

P92耐熱鋼是在P91鋼的基礎上通過添加質量分數為2%左右的W(降低Mo含量以調整鐵素體與奧氏體內元素的平衡)而制成的,并輔以微量元素B的添加(增強鋼的硬度和晶界強度),其服役溫度比P91鋼的約高30℃。從2006年起,P92鋼被廣泛用于國內超超臨界火電機組的主蒸汽管道、再熱蒸汽管道以及高溫聯箱。

P92鋼的合金成分含量高,在焊接過程中既有冷裂紋傾向,又有熱裂紋傾向,同時該鋼在550~650 ℃溫度范圍內時,會發生Laves相和Z相的析出和長大,焊接接頭的沖擊韌性會明顯下降,因此必須嚴格控制焊接線能量和層間溫度[1]。在早期基建焊接過程中,各施工單位因不了解P92鋼的焊接性能,經常出現各類焊接質量問題。

某超超臨界發電廠4號機組鍋爐型號為SG-2024/26.15-M621,汽輪機型號為N660-25/600/600。投產日期為2009年9月,每年使用約7 500 h。過熱器出口壓力為26 MPa,過熱器出口溫度為605 ℃,再熱器出口溫度為603 ℃。在投運6萬余小時后的一次管道普查中,通過常規超聲波檢測,在主蒸汽管道和再熱蒸汽管道的兩道焊縫內分別發現有多處超標反射信號。

1 檢測情況

1.1 管道規格與焊縫位置

主蒸汽管道規格(內徑×壁厚)為292 mm×72 mm,材料為P92,其上的被檢焊縫位于鍋爐52 m標高處,為主汽三通安裝焊縫,標記為ZQ01,其位置示意如圖1所示;再熱蒸汽管道規格(內徑×壁厚)為883 mm×51 mm,材料為P92,其上的被檢焊縫位于汽機20 m標高處,為彎頭下部安裝焊縫,標記為RD01,其位置示意如圖2所示;焊接方法均為GTAW+SMAW(氬弧焊+手工電弧焊)。

1.2 常規超聲波檢測

超聲波檢測儀為國產CTS-1010型數字式超聲波探傷儀,探頭型號為2.5P13×13K1/K2,試塊型號為CSK-ⅠA(P91鋼)和RB-Ⅲ(P91鋼),執行標準為DL/T 820—2002《管道焊接接頭超聲波檢驗技術規程》,檢驗靈敏度為φ3 mm×40 mm-16 dB,表面補償3 dB,耦合劑為工業漿糊,掃查方式因位置所限為單面單側。主蒸汽管道焊縫掃查方式示意如圖3所示,再熱蒸汽管道焊縫掃查方式示意如圖4所示。

圖1 主蒸汽管道焊縫

ZQ01位置示意

圖2 再熱蒸汽管道焊縫

RD01位置示意

圖3 主蒸汽管道焊縫

掃查方式示意

圖4 再熱蒸汽管道焊縫

掃查方式示意

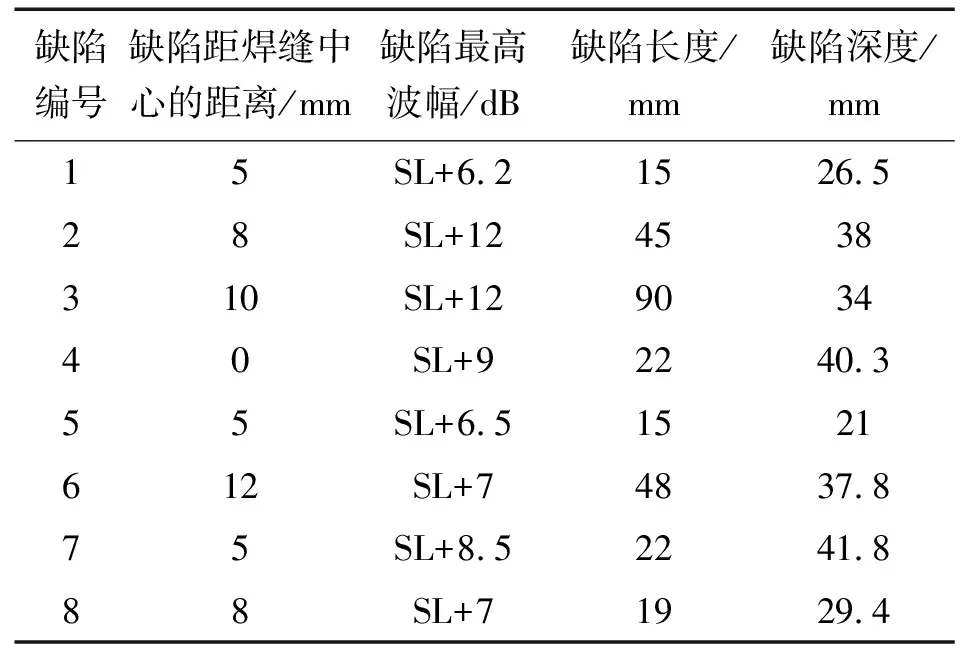

檢測發現,ZQ01焊縫有4處波高位于Ⅲ區的超標缺陷,最高波幅超出判廢線15 dB,最大連續指示長度為140 mm(見表1,表中SL為判廢線);RD01焊縫有8處波高位于Ⅲ區的超標缺陷,缺陷最高波幅超出判廢線12 dB,最大連續指示長度為90 mm(見表2)。主蒸汽管道缺陷在焊縫中的位置見圖5,再熱蒸汽管道缺陷在焊縫中的位置見圖6。

圖5 主蒸汽管道焊縫缺陷位置示意圖6 再熱蒸汽管道焊縫缺陷位置示意

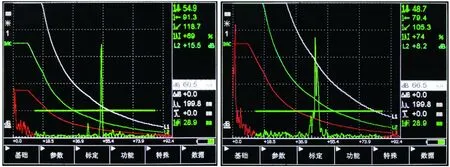

上述缺陷的靜態波形特征有兩種:一種是波形陡直尖銳,波峰無分叉,缺陷波根部干凈,類似光滑平面造成的反射回波(見圖7),初步判定為坡口未熔合缺陷;另一種是波峰有分叉呈鋸齒狀,根部較寬,較雜亂,類似粗糙平面造成的反射回波(見圖8),初步判定為夾渣缺陷。缺陷的動態波形也對應分為兩類:一類是當探頭前后移動時總可找到陡直尖銳的回波,而當探頭左右掃查時,回波波幅由零上升到峰值,然后又平滑下降到零,與波形模式Ⅱ相符;另一類是當探頭前后移動時總是呈現層次不齊的鋸齒回波,而當探頭左右掃查時,回波幅度呈現不規則的起伏態,與波形模式Ⅲa相符。

表1 主蒸汽管道焊縫ZQ01的超聲波檢測數據

表2 再熱蒸汽管道焊縫RD01的超聲波檢測數據

圖7 缺陷呈現的光滑平面反射體靜態波形圖8 缺陷呈現的粗糙平面反射體靜態波形

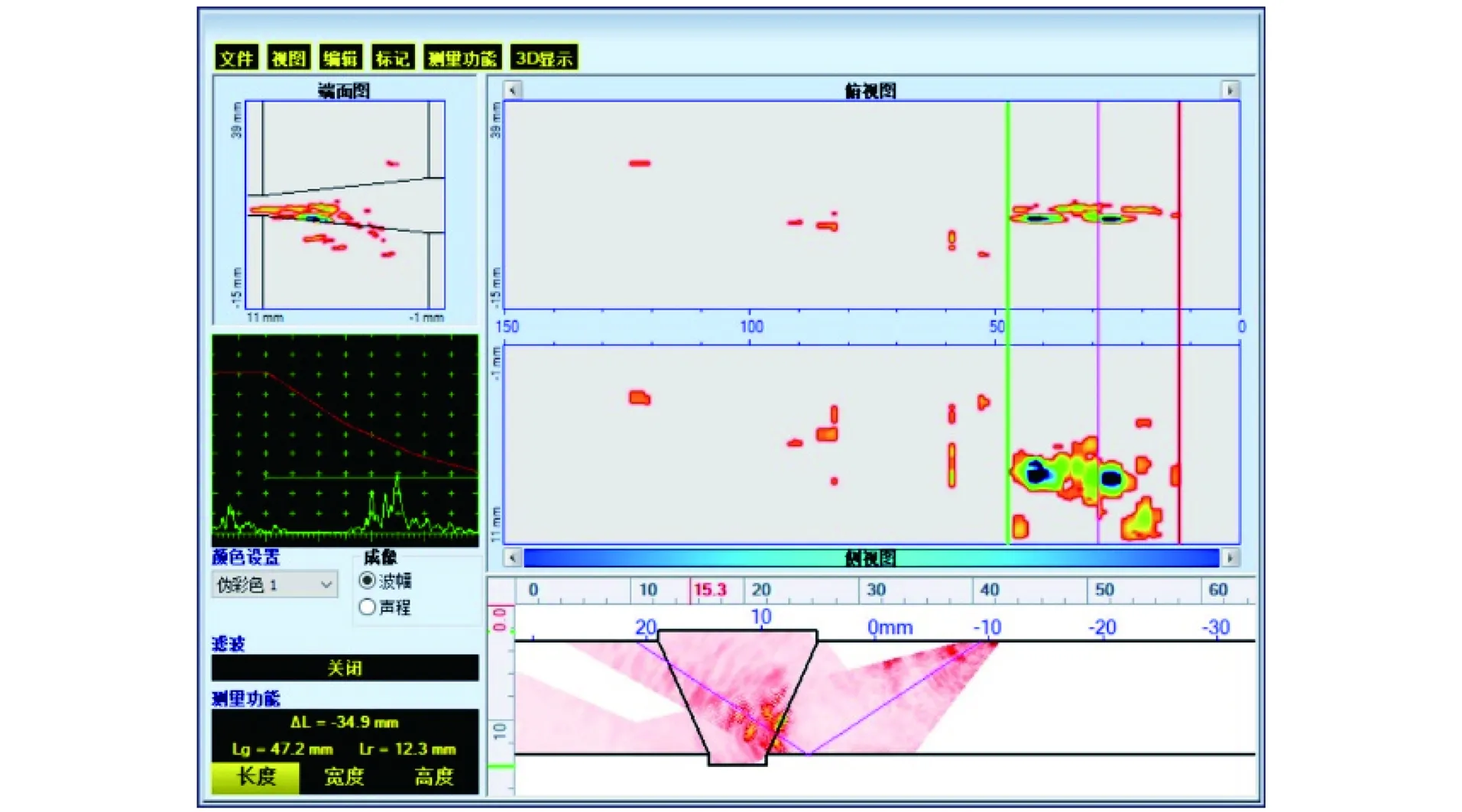

1.3 超聲相控陣檢測

為了進一步確認缺陷是否存在,采用超聲相控陣檢測技術對上述焊縫進行了復核,超聲波相控陣檢測儀為以色列產的ISONIC 2010,探頭型號為PA-5M32E0.5P,晶片數量為32,單元寬度為0.5 mm,頻率為5 MHz,采用與探頭匹配的斜楔塊。檢測出的有代表性的焊縫缺陷如圖9所示,從圖9左上角的端視圖可以看出,缺陷具有坡口未熔合特征;從圖9右下角的扇掃圖中可以看出,坡口未熔合缺陷附近還存在多處點狀和條形缺陷信號。運用相控陣3D成像功能對缺陷各項特征數據進行綜合處理,形成缺陷模型如圖10所示。

圖9 特征缺陷相控陣檢測界面

圖10 缺陷3D成像視圖

2 缺陷性質評估及實際驗證

通過分析缺陷在焊縫中的位置和動靜態波形特征,以及相控陣給出的缺陷模型,最終判斷為條形夾渣和未熔合共同存在的復合缺陷。

根據檢測方給出的缺陷檢測結果,電廠確定對兩道焊縫用環切機進行逐層車削,確認并徹底清除缺陷。

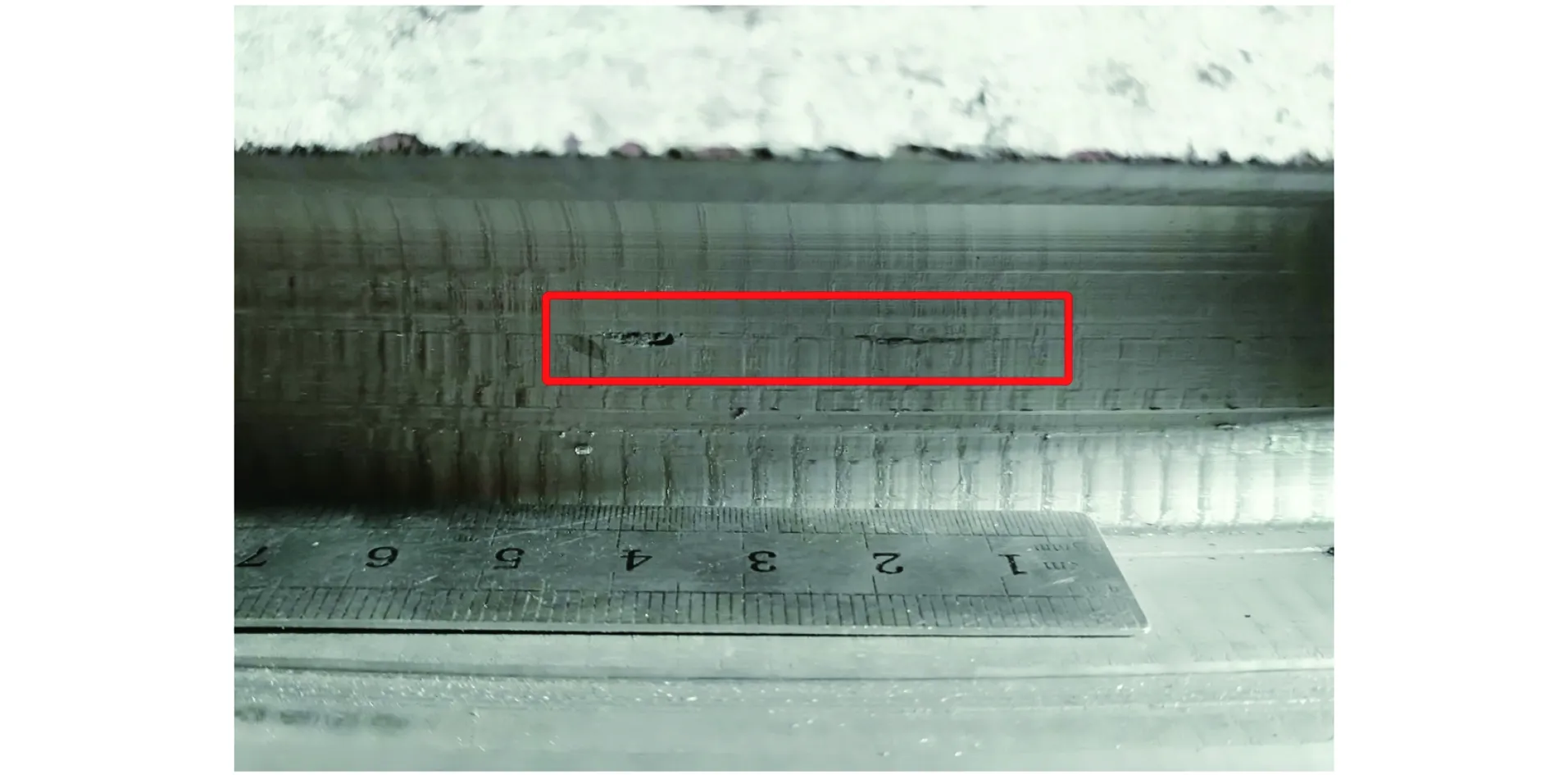

主蒸汽管道焊縫及再熱蒸汽管道焊縫內的典型缺陷如圖11,12所示。缺陷的深度、長度、位置與超聲檢測結果較為吻合。上述典型缺陷均為條形夾渣,夾渣的一邊為較為粗糙的表面,另一邊基本與坡口熔合線平行,且幾乎為直線形狀,反映出此處沒有熔合。

圖11 主蒸汽管道焊縫ZQ01內的典型缺陷外觀

圖12 再熱蒸汽管道焊縫RD01內的典型缺陷外觀

對照實際缺陷,驗證了之前對缺陷性質的評估較為準確:當超聲反射回波主要來自未熔合的直邊時,信號就會呈現光滑平面發射體靜態波形和動態波形。當超聲反射回波主要來自夾渣的粗糙邊時,信號就會呈現粗糙平面發射體的靜態波形和動態波形。

3 缺陷成因分析

電廠基建時期,新型質量分數為12%Cr的馬氏體耐熱鋼被應用到國內超超臨界機組上,焊工按照大電流、厚焊層、寬擺幅等傳統電力行業施焊手法給材料普遍造成了焊縫沖擊韌性不足,延遲冷裂紋等質量問題[2]。經多方確認,確定了必須減少P91/P92焊縫層間溫度的焊接工藝。但由于P92鋼合金含量高, 熔池黏度大、流動性差, 如果僅是簡單通過選擇較小的焊接電流來降低層間溫度, 則熔渣黏度大,熔池攪動不足,容易出現夾渣、層間(坡口)未熔合等缺陷。正確的做法是,盡可能采用焊接工藝評定的上限電流,以保證熔池的流動和攪動, 通過薄焊層、小擺幅、提高焊接速度和采用小直徑焊條等手段減少層間溫度。同時,每層焊縫應全部清渣后才能進行下一層的焊接。

根據上述分析可以推斷,缺陷的形成原因是焊工在施焊這兩道焊縫時,采用的焊接電流過小,而且在小角度坡口處停留時間不足,同時每一層焊縫未能做到徹底清渣,根據以往經驗,錯誤以為未清除焊渣會在下一道燒熔后浮出表面,因此就產生了數量較多的坡口未熔合伴生夾渣缺陷。

4 對夾渣缺陷危害性的討論

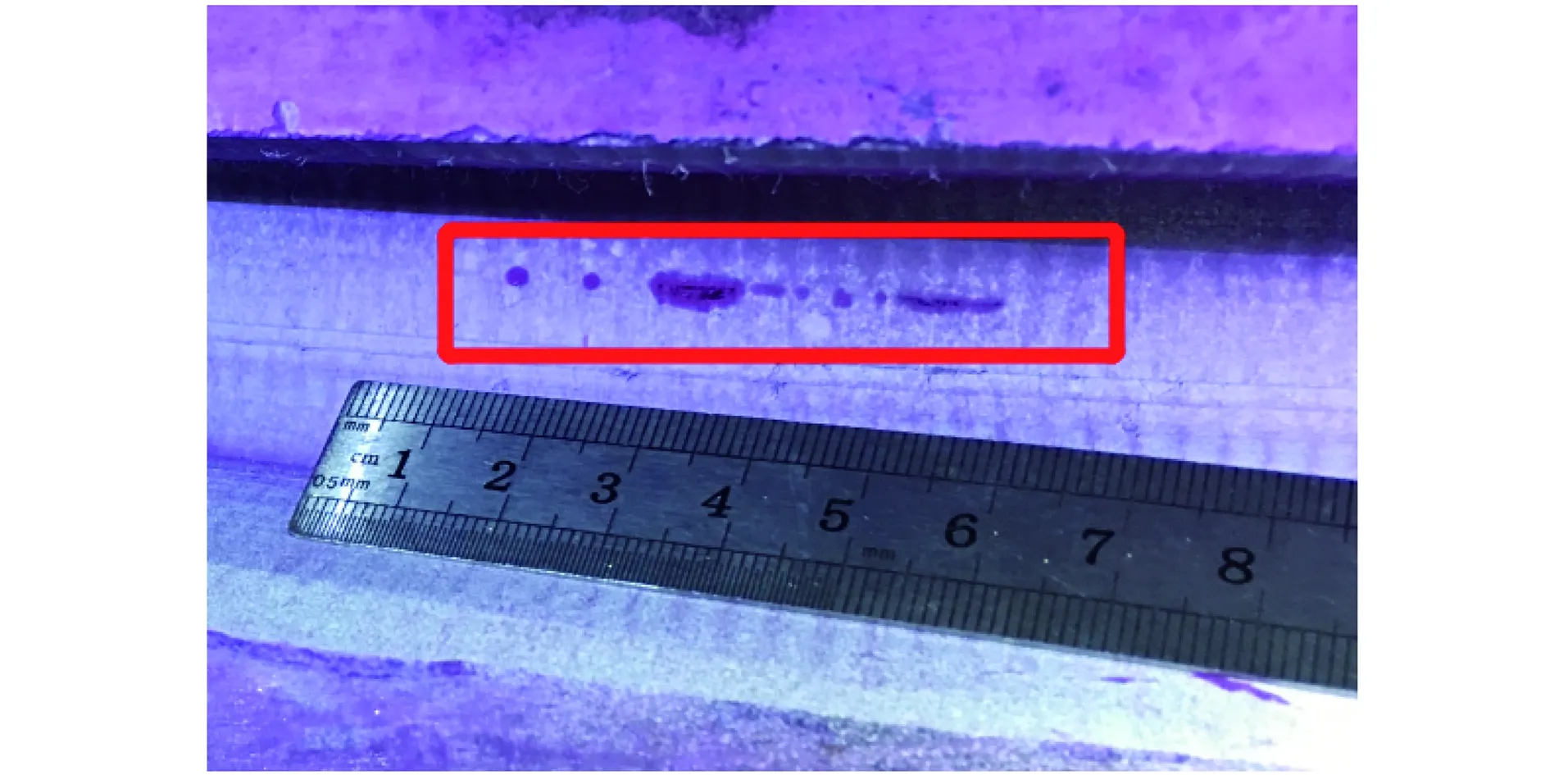

按照傳統的說法,焊縫夾渣除了減少界面承載面積以外,在條形夾渣的前端或尖角處會因應力集中而發展成為裂紋源,因此條形夾渣的危害性被認為較大[3]。但檢查出缺陷后,通過宏觀目測或滲透檢測,卻幾乎難以發現在條形夾渣的前端或尖角處有裂紋萌生(見圖13及圖14)。

圖13 帶尖角形狀的夾渣缺陷外觀

圖14 滲透檢測后的條形夾渣缺陷外觀

焊縫中的夾渣通常指氧化物、硅酸鹽、硫化物及氮化物[4]。其中,硫化物和硅酸鹽屬于塑性夾渣,塑性夾渣具有高延展性,可隨鋼材一起變形。變形后的塑性夾渣物沿變形方向呈帶狀分布,且與鋼的界面上沒有相對位移,因此在夾渣物周圍產生裂紋的可能性會大大降低。P92鋼焊縫除根部為氬弧打底焊外,其余均采用超低氫鈉型堿性P92鋼焊條填充,焊條藥皮含有CaO-CaF2等堿性氧化物,熔渣為高堿度堿性渣。筆者認為可能形成的焊渣為塑性夾渣,因而在超超臨界的壓力和溫度下,運行近10 a仍未發生尖端裂紋。

酸性焊條含有Al2O3、MnO等,形成的夾渣為多為脆性夾渣,難以隨加工變形,形成了很大的內應力,加之與鋼基體的熱膨脹系數不同,故與堿性焊條相比,夾渣前端或尖角處產生裂紋的可能性要大得多。

5 結論和建議

(1) 發現的焊接缺陷主要是坡口未熔合與條形夾渣共同存在的復合缺陷。當超聲反射回波主要來自未熔合的直邊時,信號就會呈現光滑平面發射體靜態波形和動態波形。當超聲反射回波主要來自夾渣的粗糙邊時,信號就會呈現粗糙平面發射體的靜態波形和動態波形。

(2) 缺陷的產生是由于焊工片面通過采用小規范電流來降低層間溫度,且每層焊縫未能徹底清渣等。

(3) 重新補焊時,在保證焊接熱輸入量小于工藝評定上限的前提下, 應采用焊接工藝評定電流的上限進行焊接,通過提高焊接速度,采用小直徑焊條和減小焊層厚度的方法保證層間溫度。焊接過程中應保持熔池清晰,焊條要適當擺動,以便熔渣浮出,同時每層每道焊縫應打磨干凈,特別要注意坡口小角度溝槽處的清理 。

(4) 在超超臨界溫度和壓力的作用下,焊縫內部的條形夾渣缺陷運行近10 a仍未發生尖端裂紋,從實例驗證的角度說明,堿性焊條形成的塑性夾渣與酸性焊條形成的脆性夾渣相比,并不易萌生裂紋。