一種筒裝導彈無線電引信測試改進方法*

魏保華,范書義,姜會霞,王 成

(陸軍工程大學石家莊校區,石家莊 050003)

0 引言

戰術導彈是現代戰爭精確打擊的利器,作戰過程中導彈通常由制導控制設備控制引導飛行,并最終實現目標殺傷,儲存運輸過程中導彈則裝入發射筒或發射箱內。采用發射筒儲運形式的導彈,稱為筒裝導彈。通常,需要對筒裝導彈及主要部件進行定期維護測試和發射前測試檢查,以確認導彈功能完好、性能正常[1],引信測試則是筒裝導彈測試的關鍵內容之一。一些筒裝導彈采用無線電引信,測試時需要在引信天線與測試設備之間互發電磁信號。而發射筒一般為金屬材質,阻隔電磁波信號的傳播,給無線電引信測試帶來困難。目前一些筒裝導彈無線電引信測試的作法是測試前打開發射筒,使引信天線暴露出來,以保證測試過程中引信天線與測試設備之間無線電信號的正常傳播,測試完成后再重新密封發射筒。以上作法使得無線電引信測試過程復雜化、效率降低,還可能影響導彈可靠性、降低測試安全性。

針對上述問題,本文提出一種筒裝導彈無線電引信測試改進方法,旨在實現不打開發射筒條件下的測試,以簡化過程、提高效率,最大程度地減小測試過程中的不確定性、不安全性及對導彈可靠性等方面的不良影響。

1 原測試方法及問題分析

1.1 筒裝導彈基本構造

典型筒裝導彈基本結構如圖1 所示。發射筒由前蓋、筒體、后蓋等部分構成,各部分通過特定裝置連接在一起。發射筒通常是密封的,并且充有一定壓力的干燥氣體。引信位于導彈前部,處于發射筒前蓋對應位置。

圖1 典型筒裝導彈基本結構示意圖

1.2 原測試方法

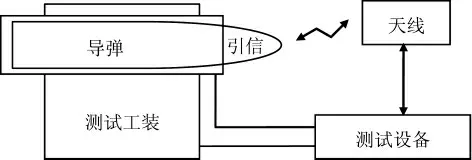

對于圖1 所示的筒裝導彈,原測試方法需打開發射筒前蓋,使無線電引信天線露出,其基本連接示意圖如2 所示。

圖2 原測試方法基本連接示意圖

測試過程中,測試設備產生的激勵信號施加到筒裝導彈上,使無線電引信啟動工作,引信通過其天線向外發射微波信號;測試設備接收并測試引信發射信號,產生相應的模擬回波激勵信號,再通過天線發射出去;無線電引信接收模擬回波激勵信號,經分析處理后形成相應的響應信號輸出至測試設備。測試設備根據對響應信號的分析給出無線電引信性能的測試結果。不難看出,測試過程中,打開發射筒前蓋的主要目的是能夠實現無線電引信天線與測試設備天線之間無線電信號的傳播,這是現有方法實現筒裝導彈無線電引信測試的前提條件。

具體實施過程中,測試前還需要釋放發射筒內氣體、拆卸前蓋;測試完成后,則需要安裝前蓋,向筒內充入滿足壓力要求的干燥氣體,并進行氣密性檢查。

1.3 主要問題分析

1)發射筒前蓋拆裝對操作員要求較高,且耗時耗力,加之筒內氣體充放及氣密性檢查等有關工作,使得測試過程十分繁瑣,需要消耗大量時間,極大影響測試效率;2)發射筒內高壓干燥氣體的作用在于為導彈提供適當的儲存運輸環境,前蓋拆除及放氣后,使導彈在測試過程中脫離原有儲存環境,影響導彈的儲存可靠性;3)前蓋拆裝還會對有關連接裝置可靠性造成影響,多次拆裝甚至會損壞連接裝置;4)測試過程中到無線電引信暴露在外,復雜電磁環境對引信及彈上其他電子、火工品部件存在潛在影響,增加不確定性和不安全性。

2 測試方法改進思路與原則

2.1 改進思路

針對筒裝導彈無線電引信測試主要現有問題,測試方法改進的主要目的是避免發射筒前蓋的拆裝,基本思路是在不打開發射筒的條件下,設法建立引信天線與測試設備天線之間無線電信號的傳輸鏈路。

2.2 改進原則

改進方法在不打開發射筒條件下實現筒裝導彈無線電引信測試功能的同時,不能對筒裝導彈其他性能造成影響,因此,把握以下主要原則:

1)不改變筒裝導彈和測試設備主體結構;2)不影響發射筒的氣密性;3)測試過程中引信天線與測試設備能夠接收到無線電信號的強度質量大致不變;4)盡量削弱測試過程中發射筒內信號傳播的多徑效應及避免由此造成的不必要干擾。

3 測試方法改進方案與實現

3.1 總體方案

基于改進思路與原則,本文提出一種在筒裝導彈發射筒內壁加裝天線[2]的無線電引信測試[3-5]改進方法,總體方案是:1)在發射筒前蓋內壁與彈上無線電引信天線對應位置加裝天線,外壁預留插座;2)在前蓋內壁加裝天線周圍敷設吸波材料,吸收無用電磁波,以削弱多徑效應;3)設計處理電路,通過濾波、放大、增益調整等處理,使得測試過程中測試設備及引信天線接收到的信號處于穩定可用的水平。

采用上述改進方案后,筒裝導彈無線電引信測試的基本連接如下頁圖3 所示。

與圖2 對比,圖3 中筒裝導彈與測試設備主體結構未變,測試過程中不再需要拆裝卸發射筒前蓋與充放氣,只需連接處理電路與加裝天線之間的傳輸線、處理電路與測試設備之間的電纜即可。

圖3 改進測試方法基本連接示意圖

3.2 加裝天線與吸波材料

由于筒裝導彈內部空間有限,加裝天線需滿足尺寸小、結構輕巧、裝配靈便等要求,因此,本文采用微帶天線。加裝天線數量與引信天線數量一致,工作頻帶覆蓋引信的工作頻率范圍,天線安裝位置處于對應引信天線波束中心與發射筒內壁的交點位置,以實現對引信天線發射信號的正常接收。各加裝天線波束在能覆蓋對應引信天線的基礎上,盡量控制波束寬度,以減少不必要的輻射范圍。加裝天線在外壁設置SMA 接口,測試時通過同軸傳輸線與處理電路連接,同時通過對連接器及其安裝位置進行一定的工藝處理,確保發射筒內的氣密性。

吸波材料加裝范圍主要根據引信天線、加裝天線方向圖及發射筒內壁、彈體結構等因素確定,確保能夠覆蓋引信天線波束在發射筒內壁的投射區域,以及加裝天線波束經發射筒內壁、彈體一次反射后在發射筒內壁的投射區域,從空間上確保對無用無線電信號的吸收。同樣,吸波材料工作頻帶應覆蓋引信工作頻率范圍。

3.3 處理電路

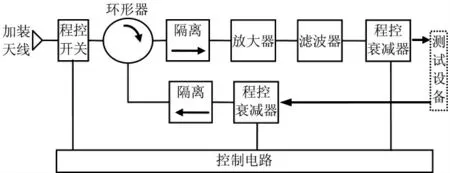

處理電路設計成與加裝天線數量一致的多路,各路電路相同,相對獨立工作。單路處理電路的原理框圖如圖4 所示。

圖4 處理電路原理框圖

測試過程中,測試設備產生的有關激勵信號經程控衰減器增益調整使信號處于穩定可用的功率水平,通過隔離器、環形器傳輸至加裝天線發射出去,供彈上無線電引信對應天線接收;引信天線發射的被測信號被加裝天線接收,經環形器、隔離器輸入放大器,放大到一定的功率水平,經濾波器濾除帶外干擾,程控衰減器通過增益調節使信號處于穩定可用的功率水平,輸入測試設備。程控開關在測試過程中閉合、測試結束后斷開,控制電路根據測試需要完成對程控開關、程控衰減器的控制。

3.4 改進示例

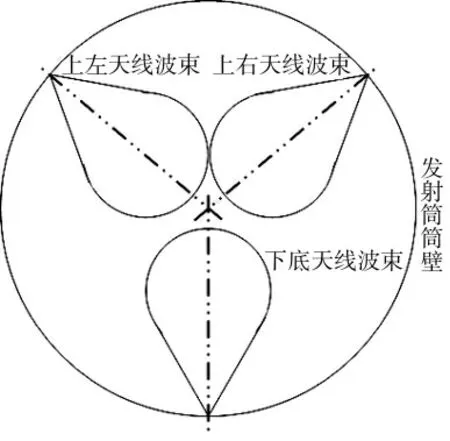

某筒裝導彈無線電引信天線采用裂縫波導陣列形式,工作在X 波段;繞彈軸大致間隔120°均勻設置3 個相同的天線,各天線波束寬度大致為120°,合成波束覆蓋彈軸周圍360°范圍;各天線相對獨立工作,隔離度大于40 dB。

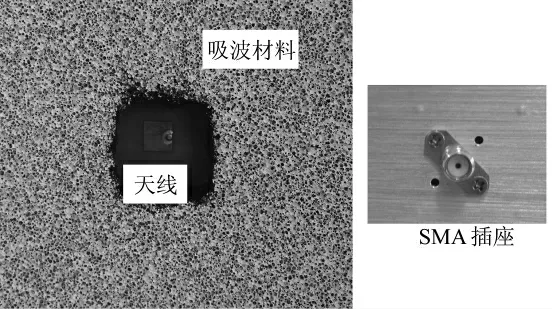

按照前文方法設計加裝至發射筒前蓋的微帶天線:工作頻段X 波段、波束寬度約120°;面向筒內安裝,以筒壁為接地面,向筒外設置SMA 接口;天線周圍加裝柔性泡沫塑料板寬頻帶吸收材料AN-72/CERSEAL/SS3(反射率≤-20 dB、功率容量0.25 W/cm2)。加裝天線仿真原理圖如圖5 所示,加裝天線及吸波材料實物(局部)如圖6 所示。

圖5 加裝天線仿真原理圖

圖6 加裝天線及吸波材料實物

各加裝天線與彈上引信天線對應,圍繞發射筒軸向在筒壁上大致間隔120°排列,合成方向圖覆蓋360°范圍,如圖7 所示。

圖7 加裝天線合成波束圖

加裝天線裝配時,需要在發射筒壁相應位置打孔,是影響筒裝導彈氣密性的主要因素。天線安裝在筒壁內側、SMA 插座安裝在外側,兩者之間放置橡膠密封圈,并外部涂一層密封膠,充分保證氣密性要求。

對于處理電路,則根據對有關信號功率、傳播特性等分析,選擇相應的器件完成電路制作,并結合調試和實測過程調整有關器件參數設置,確保測試功能的正常完成。

加裝天線、敷設吸波材料及設計制作處理電路后,某筒裝導彈與測試設備的主體結構未變,在不拆卸發射筒前蓋條件下,連接好處理電路與加裝天線之間的傳輸線、處理電路與測試設備之間的電纜,便可完成無線電引信測試。

4 測試驗證

4.1 主要性能測試驗證

4.1.1 天線波束

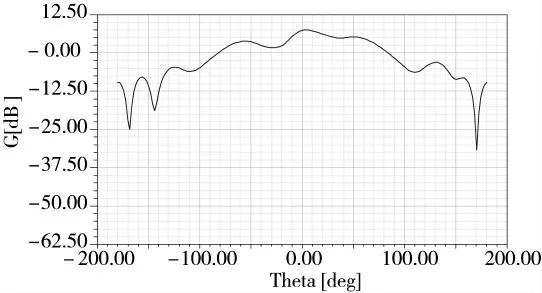

采用與標準天線比較的測試方法,測量天線不同角度的增益,并繪制角度360°范圍內的增益變化曲線,如圖8 所示。

圖8 加裝天線增益測試曲線

根據圖中曲線可見,單個天線的波束寬度能夠滿足約120°的設計要求。關于合成波束,則在3 個天線裝配完成后,自然能夠滿足圖6 所示覆蓋360°范圍的要求。

4.1.2 隔離度

由于到3 個加裝天線與彈上引信天線一一對應工作,此處的隔離度[4]主要是衡量各加裝天線避免接收到與其對應引信天線之外其他天線發射信號的性能,采用比較法測試。吸波材料和加裝天線裝配到位后,模擬引信天線的測試工裝按照實彈中引信天線的布局放置,分別記錄對應引信天線不工作、其他引信天線工作時加裝天線接收到的信號功率,以及對應引信天線工作、其他引信天線不工作時的接收功率,兩者相除的倍數即為隔離度。實測結果約49 dB,與引信天線大于40 dB 的隔離度要求匹配。

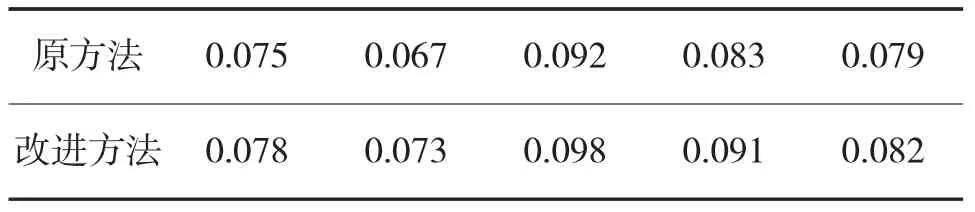

4.1.3 氣密性

原測試方法中,某筒裝導彈氣密性檢查過程如下:在向發射筒內充氣至穩定地滿足氣壓要求后,待1 h 和1 D 后,分別利用隨裝配套的氣壓表測試筒內氣壓,計算兩次氣壓值之差ΔP0,將ΔP0<0.15 kPa 作為氣密性滿足要求的標準。

按照文中方法,選取一枚測試訓練用筒裝導彈進行了改造。由于并未改變筒裝導彈主體結構,氣密性檢查仍沿用原方法。部分測試結果如表1 所示。

表1 氣密性測試結果對比

對比兩種方法可見:1)改進方法氣密性測試結果滿足標準要求;2)相對于原方法,改進方法氣密性并無明顯下降。結果表明,本文加裝天線連接器及其安裝位置的工藝處理能夠滿足筒裝導彈氣密性要求。

4.2 整體功能測試驗證

按照圖3 所示連接方式,進行無線電引信測試及全彈測試。結果表明,文中改進方法能夠順利完成某筒裝導彈無線電引信測試,且不影響全彈測試,測試結果與原方法測試結果一致;引信測試時間則由原來大于15 min,縮短至5 min 以內。

5 結論

本文針對采用金屬材質發射筒的筒裝導彈無線電引信測試過程中,需打開發射筒及由此帶來的相關問題,提出一種測試改進方法。改進方法以構建不打開發射筒條件下的無線電信號傳輸鏈路為條件,以加裝天線、吸波材料及設計開發處理電路為實現途徑,實現不打開發射筒條件下的引信測試。實現示例及測試驗證結果表明,文中方法科學可行,在實現正常測試功能的基礎上,測試過程大大簡化、時間大幅壓縮、效率顯著提高,并能減少打開發射筒對導彈可靠性、安全性等造成的不利影響,具有較高的應用價值。