東風創世紀

張敏

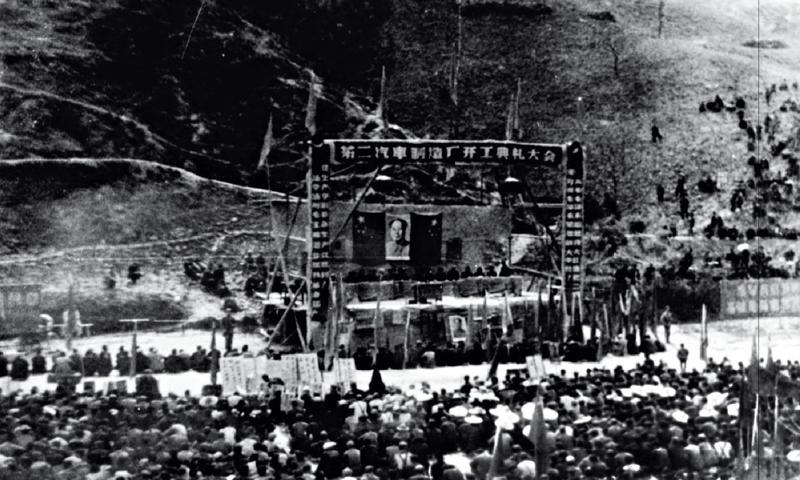

東風公司即將迎來50歲的生日。

50年前發軔之時可謂篳路藍縷,東風汽車集團有限公司書寫了一部自強不息、奮發向上、開拓創新的歷史。它的歷史,和共和國工業成長史一脈相承。從_片荒蕪的大山中起步,東風公司已經形成了以武漢為中心,襄陽、十堰、廣州為翼,進而輻射全國的生產制造格局。在市場層面,東風公司構建了遍布全國的銷售網絡,并成功在海外數十個國家落地生根。

這是一個全球化的東風。在中東、非洲和東南亞擁有制造基地,在瑞典建有研發基地。

這也一個開放的東風。通過與日產、本田、起亞、PSA等外方,合作伙伴的多年合作,借鑒、吸收世界領先汽車企業造車、管理、運營、營銷等多維度經驗,匯聚強大的技術和人才,不斷反哺自主事業。

50年的時間,足以讓一個呱呱墜地的嬰兒,成長為一個閱歷豐富、冷靜自省的中年人。東風的天命之年,仍充滿青年人的激情與活力。今年17月份,東風公司累計銷量196.57萬輛,同比增幅高于行業3.3個百分點。市場持續下滑,東風銷量整體跑贏大勢預示著,轉型升級時期的東風仍然穩健前行。

這是創新前行的東風。無論是“三個領先、一個率先”,還是“五化”戰略,東風公司已經準確把脈汽車業未來,并付諸行動。

無論歷史如何變遷,未曾更改的是,自立自強的創業初心。“50年前,在大山里的建設留下了非常好的精神財富,我們叫‘馬燈精神。”東風公司董事長、黨委書記竺延風說。

翻天覆地的變化,歷史與未來的交織。《汽車人》試圖從東風公司變遷中,窺見制造業轉型、裂變,與日益強大的中國背后少為人知的細節。

生產方式恍若隔世

2019年4月12日,武漢,東風本田第三工廠正式投產,全新生產線下來的CR-V緩緩前行,在它途徑的沖壓、焊裝、全鋁車身和涂裝車間,工人數量也屈指可數。

值班班長王景清穿著純白色工裝,而不是像他的前輩那樣,穿著耐臟的深藍工裝,坐在一塵不染的沖壓車間的總控室內。

當天是個大日子,第一批沖壓坯已經準備就緒。但和換裝生產一樣,當天需要換模。以往這種“大活兒”需要全線停工4個小時,而現在全自動化操作,只需要3分鐘,檢查時間倒有點長,“長達”7分鐘。整條沖壓線停了10分鐘,就開始啟動。

王景清不需要動眼前控制面板上的按鈕,他只需要監測進程就可以了,只有出現異常才需要他手動干預。按照自動系統編好的流程,高速沖壓線在鋼鋁材質之間無縫切換。鋁板直接氣刀分張,不用像鋼板那么麻煩。他只能隱約聽到車間高速沖壓的聲音一一總控室的隔音設計,達到世界一流水準,為了保護一線工人的職業健康。十分鐘的功夫,一批前翼子板就已沖壓完畢。它們將自動裝在黃線外的AGV小車上,送往焊裝車間。

如果將時間倒拔50年,簡直恍若隔世。在鄂西北的山溝里,一個只有100多人的小鎮。曾在1950年奉命參與籌建一汽的歸國留學生支德瑜,再次參加二汽籌備,到了十堰,他也不禁擔憂。生活條件差可以將就,生產基礎條件根本不具備怎么辦?那時他已經46歲了,一切都要從頭開始。

他被任命為二汽材料口負責人,工作重點是負責組織提供金屬材料。蘆席棚、馬燈、竹筐、扁擔,二次創業者們整天與這些農業時代的工具為伍,干的卻是不折不扣的重工業。

第一輛試裝卡車,正是在蘆席棚里攢出來的。第一臺2.5噸級軍用卡車在1969年9月22日舉行下線儀式。他們當時認為,這輛車出廠,標志二汽正式具備生產能力。以后幾年的事實證明,當時還是太樂觀了。更大的考驗在等著他們。

國家缺少鎳、鉻冶煉技術,支德瑜和他的團隊就盡量使用硅、錳、釩、鈦做出合金鋼。甚至用低磷鑄鐵替代鋼,球墨鑄鐵替代鍛鋼,還要保證整車質量。

當時毫無生產線的概念,講究的是車間配合。盡管條件太差,二汽在個別技術上仍然達到國際領先。支德瑜說,當時的杜孔明廠長帶領精鑄廠,能做到低成本鑄造普通汽車零件,而國外蠟模成本太高,只用于高端不銹鋼件。

支德瑜說,我們有望利用產量豐裕的鋁、鎂和稀土,能做出更優良的汽車。他說這番話的時候是2019年,96歲。他在漫長的工作生涯中曾做過很多美好的設想,但從未能想到有本文開頭那樣高度自動化的車間和生產線。

一汽是蘇聯援建的156個工業重點項目之一,而二汽則完全是中國人自己建立的第一個大型卡車制造廠。在居于一隅的貧困山區,中國人的汽車夢想生根發芽,發展壯大,從設計年產量1000輛,到今天年產400萬輛整車,銷售額超6000億元。

研發的此擊彼應

被戲稱為“一間打鐵鋪”的制造廠,是沒有研發可言的。當時二汽生產汽車,只有個生產大綱,沒有圖紙、沒有團隊,甚至沒有做設計的地方。二汽創始人饒斌,一開始團隊連自己只有6個人,夾著皮包跑來跑去,被稱為“皮包公司”。后來他向國家要求,從一汽調配100個干部,總算終結了“皮包公司”的稱呼。

當時最容易的做法,是要來一汽的圖紙,直接放大產能。而饒斌則說,辦新工廠,要用新技術,要比—汽有進步。二汽不能走所有配套車間都擠在一起這條路,只抓沖模、刃量具,還要抓總成、動力、電氣儀表廠,其他零件,大部分要靠外部供應廠解決。

應該說,這個想法,與現在供應鏈扁平化有相通的地方。但是,當時的出發點是基于國家戰略安全的角度去考慮的,包括選址在十堰。

陳祖濤是我國汽車工業的奠基人之一。他承擔了川汽、北汽、南汽等大型項目的規劃工作。作為二汽的5人領導小組成員之一,他負責了二汽工廠設計工作。在張灣和十堰的農田、村鎮之間,二汽第一個“席棚頂”車間,比職工們居住的“茅草頂”條件好多了,但和如今的現代化車間,不可同日而語。

從一開始沒有“家底”,到今天的“家大業大”,東風人前赴后繼,付出了艱辛的努力。

當年的圓規、丁字尺、晃晃悠悠的木桌子,就充作設計部門的家當了。如今的東風公司技術中心已有3000多名研發追夢者。下設乘用車研究院、軍用車研究院、汽車技術研究院,包括整車部、動力總成部、試驗部等21個部門。

單是一個試驗部,就擁有設施完善、技術手段先進的綜合整車試驗場和14個專業實驗室。新建的整車半消聲試驗室、整車排放耐久性試驗室、整車振動試驗室和電磁兼容試驗室技術能力,達到國內先進水平。

50年風雨吹落年華

50年前的條件,很難描述的艱苦。物質缺乏只是次要問題,關鍵在于建廠資源的匱乏。

出生于1940年的孫家炳,今年已經79歲。他1964年畢業于湖南大學機械系鑄造專業,畢業后在一汽鑄造廠工作。1966年他報名來十堰參加二汽通用鑄鍛廠(20廠)的籌建。和他先后報名援建二汽的的一汽職工,有1278名。

孫主要負責工廠廠房總體設計,還要組織土建和設備安裝調試,直至投產。這在今天是不可思議的事,因為跨越的專業范圍太大。不可能交給一個人完成。但當時,孫的學歷和工作經歷,令他成了做這些頂層設計工,怍的不二人選。

工廠建成后,他還要編制和審核各種工藝技術文件及質量技術標準,對工廠生產進行指導。

這個過程,歷時3年。1966年他被批準支援二汽,1967年4月,二汽20廠破土動工,當時大部分援建人員還在長春,在紙面上完成生產線設計準備工作。

孫家炳回憶道,當時他們都住在十堰當地的老百姓家里。每天踩著土路去工廠,吃飯地點就在位于現在東風水務公司那里二汽建的食堂,與紅衛片幾個二汽工廠的籌建人員一起搭伙吃飯,沒有新鮮蔬菜和肉食,只有咸菜,大家并不計較,因為來這里參加籌建工作,本身就是準備吃苦的。

職工們帶有被子,但是沒有床,就買來當地山上最多的馬尾松,把樹干剖開后,做成4個腿的長凳子,把兩個長凳子分別放在兩頭,再在上面放上用細竹竿串起來的竹床板,鋪上稻草當墊子,就可以在上面休息了。

當時辦公條件差,搞設計沒有辦公桌,就利用簡易床鋪辦公。找來板子放到床鋪上畫圖。孫家炳在床鋪上畫了來十堰后的第一張圖,即通用鑄鍛廠鑄鐵車間工藝平面布置圖,沒法畫得十分規范,只能算是個簡單、粗糙的工藝設計方案。

中南設計院根據孫家炳團隊提供的方案做土建施工設計,北京三建進行土建和設備安裝。造出了一臺直徑400毫米的沖天爐。這臺沖天爐生產了第一批二汽基建急用的鑄件。

不過,汽車的制造基礎太薄弱。二汽第一批EQ240,參加了國慶游行,后幾經改型,終于在1975完成第一臺質量穩定成品車。6輪驅動2.5噸級越野軍用卡車,才算正式生產出來。25Y的誕生,促進了解放軍的輪式裝備的發展。應該說,此時的EQ240,頗具前蘇聯烏拉爾的風格,涉水深度超過1.5米。

1978年,二汽總裝線已經形成了每年5000輛的生產能力。產能上去了,利潤卻下來了。原因在于軍方訂單的減少。當時二汽空有幾千輛的產能,卻只能接到每年不到1000輛的訂單。

二汽第二任廠長黃正夏組織工程師一共整理出64項技術難關,以總工孟少農為核心組建公關團隊,終于在年底,迎來了一輪轉折。5噸民用載貨車EQ140正式下線。

民用140底盤的四驅版本,滿足高海拔,多山地區的行駛條件。此車也被稱作“高原型”140,在云貴川地區有一定保有量。