閃蒸干燥設備在分子篩裝置應用過程中的改造完善

閆俊杰

(中國石化催化劑有限公司長嶺分公司,湖南 岳陽 414000)

2002年,中國石化催化劑有限公司長嶺分公司(下稱長嶺分公司)與某省設計院(下稱設計院)合作開發出國內第一套Y型分子篩旋轉閃蒸干燥裝置,并應用于分子篩車間。該裝置集氣流干燥和流化床干燥技術之所長,克服了一般干燥設備效率低、能耗大和干燥不均勻等缺點,大幅減少了下游焙燒工序的能耗,提高了產品質量【1】。

該旋轉閃蒸干燥機型號為XS-1400,筒體直徑φ1 400 mm,環隙口直徑φ1 200 mm,采用皮帶輪驅動,皮帶速比2:1。設備占地面積小,適合連續化大生產,具有干燥效果好、效率高、處理量大、可連續操作、調節靈活、易操作等特點。

設備在投用初期,容積泵僅能以5~8 Hz(全頻50 Hz)的頻率向閃蒸塔進料,該頻段對應的處理能力為設計處理能力的30%左右,即使是在這么低的處理能力之下,閃蒸主機運行30 min(有時甚至只有幾min)就會出現皮帶脫落或斷裂、主機卡死、生產被迫中斷的現象,整套裝置無法形成連續生產能力。本文通過分析設備結構,找出了問題原因,并采用優化設計改良設備結構,完全消除了運行時存在的故障,保證了生產的正常進行。

1 設備簡介【2】

1.1 工作原理

熱空氣從干燥機底部進入干燥室,經氣體分配器后,熱空氣旋轉向上流動。較大、較濕的物料顆粒在攪拌器的作用下被破碎成細小顆粒,在熱風的作用下處于流化狀態并沿著干燥室器壁旋轉上升。破碎干燥后的細顆粒被氣流帶出,在除塵器中分離收集。

1.2 特點

1) 物料因受到離心、剪切、碰撞作用而被細化,呈高度分散狀態,氣固兩相間相對速度較大,強化了傳質和傳熱;

2) 干燥時間短,物料不會過干燥;

3) 熱空氣在干燥室內產生強烈的旋轉運動,對器壁上的物料產生強烈的沖刷作用,可有效地防止物料的粘壁現象。

2 主要故障原因分析

2.1 主機皮帶易脫落、燒毀、斷裂,主機突然死機

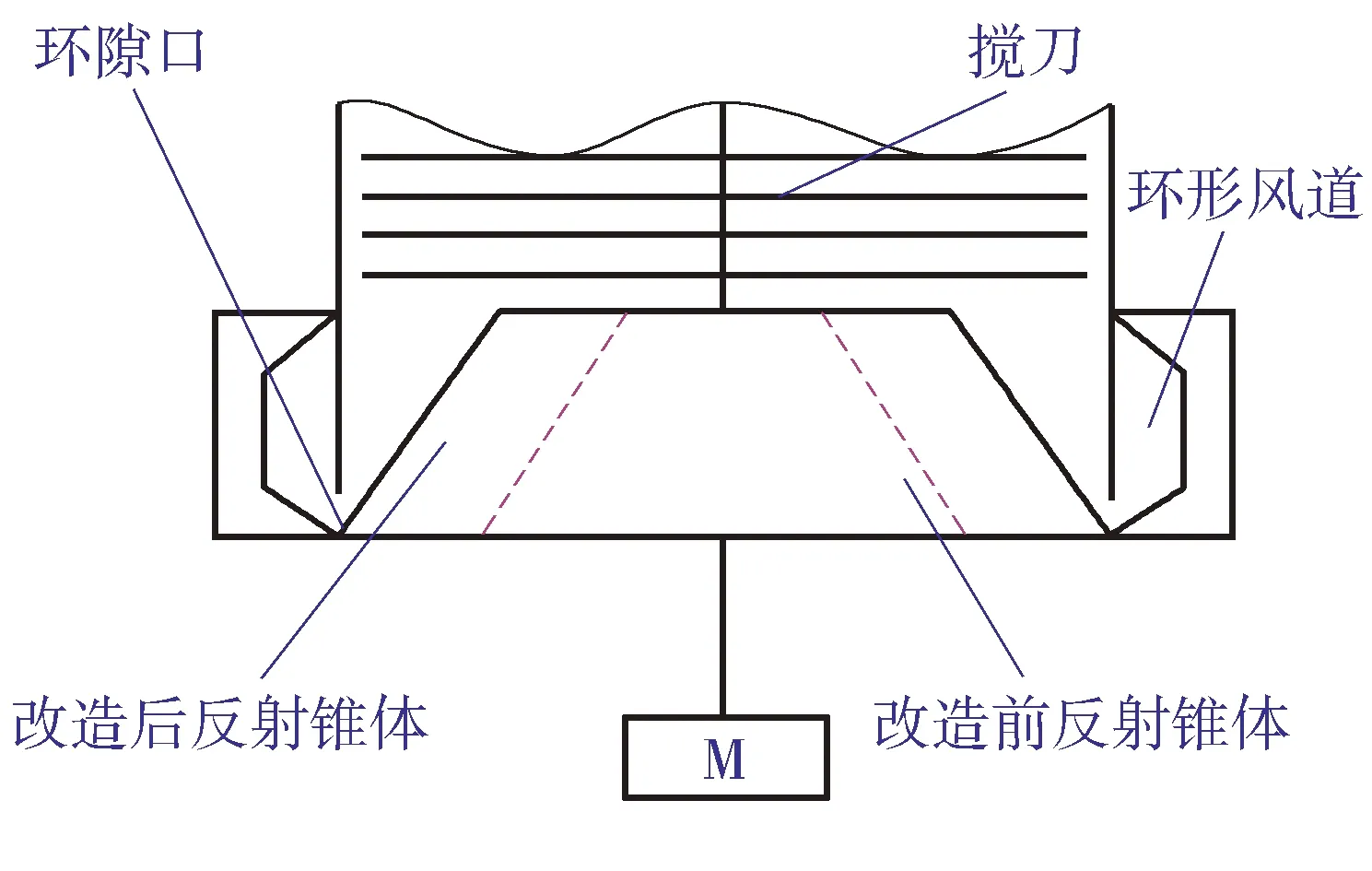

2.1.1 塔體結構設計不合理

由于分子篩粘附性極強,物料粘附在干燥塔塔體φ1 200~φ1 400 mm的變徑斜面上(見圖1)。當粘附在變徑斜面上的物料累積到一定量后,物料的重力大于粘附力,物料就突然垮下來充塞到攪刀室,使攪拌阻力突然成倍加大,致使主機皮帶打滑、燒毀、斷裂、脫落,主機突然死機。

2.1.2 進料管嘴在塔內的結構不合理

設計院為長嶺分公司設計的進料管嘴入塔后成90°向下彎曲,物料入塔后,在重力和泵的壓力雙重作用下,快速向環隙口移動,在環隙口形成堆積,繼而堵塞環隙口,使熱風難以穿過環隙形成風場。

圖1 原閃蒸干燥設備塔體結構

2.1.3 進料管嘴出料口在塔內的位置不合理

進料管嘴離塔壁僅50 mm的距離。熱風在塔內的速度分布是:在靠近塔壁處風速較小,離開塔壁后風速逐漸增大達到峰值;然后繼續向塔中心延伸,風速逐漸減小,至塔中心后風速達到最小。

由于靠近塔壁的熱風風速較小,如果料嘴靠近塔壁,其垂直方向上的物料重力大于浮力,物料會迅速向環隙口移動;在水平方向上,因物料距塔壁較近,到達塔壁的時間也較短,難以干透,未干透的分子篩物料在風場的作用下會迅速粘附在塔壁上,層層粘附,以致成堆。

2.2 生產能力達不到設計要求

通過對同類設備的解剖分析和理論計算,認為設備出現故障原因有以下幾個方面。

2.2.1 環隙口的間隙過小

設計院為長嶺分公司設計的閃蒸干燥裝置,其環隙口間隙為20 mm(環隙小),導致:1)熱風量過小,處理能力達不到設計要求;2)熱風風速過快,物料吸附在布袋上難以撤出分散,阻力急劇增大,使得處理能力達不到要求。

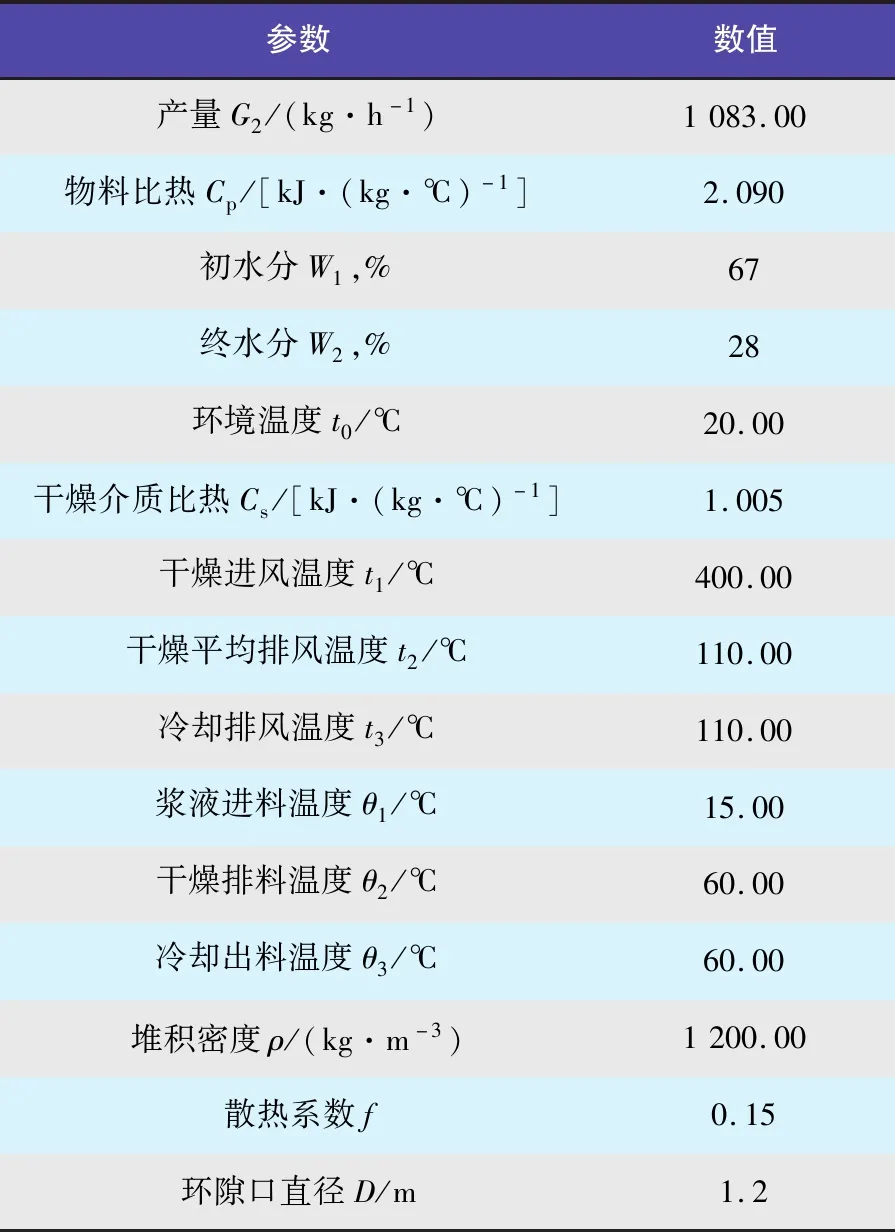

閃蒸干燥裝置設計參數見表1。理論計算【3】如下:

1) 物料衡算:

脫水量M=G2(W1-W2)/(1-W1)

=1279.91 kg/h;

進料量G1=G2+M

=2 362.91 kg/h。

表1 閃蒸干燥設備設計參數

2) 熱量衡算:

① 揮發水份耗熱

Q1=M(595+0.47t2-θ1)

=1 279.91×(595+0.47×

110.00-15.00)

=808 519.15 kcal/h

=3 384 461.15 kJ/h。

(1 kcal=4.186 kJ)

② 物料升溫耗熱

Q2=G2Cp(θ2-θ1)

=1 083.00×2.090×(60.00-15.00)

=101 856.15 kJ/h。

③ 系統有效熱

Q=(1+f)(Q1+Q2)

=(1+0.15)×(3 384 461.15+

101 856.15)

=4 009 264.90 kJ/h。

3) 干空氣耗量

L1=Q/[Cs(t1-t2)]

=4 009 264.90/

[1.005×(400.00-110.00)]

=13 756.27 kg/h。

4) 排風溫度下體積流量

V=(L1+M)×(273.15+t2)/

(273.15+80.00)

=(13 756.27+1 279.91)×

(273.15+110.00)/(273.15+80.00)

=16 313.50 kg/h

=12 744.92 m3/h。

(空氣密度ρa=1.28 kg/m3,

5) 風速計算

① 環隙為20 mm的環隙口面積S20:

S20=π×D×0.02

=0.075 3 6 m2

② 環隙為20 mm的環隙口風速V20:

V20=(t1+273.15)/273.15×V/

(S20×3 600)

=(400.00+273.15)/273.15×

12 744.92/(0.075 4×3 600)

=115.77 m/s

閃蒸干燥對在塔內的熱風風速要求是30~60 m/s,環隙為20 mm時熱風風速遠遠超過60 m/s的上限風速。

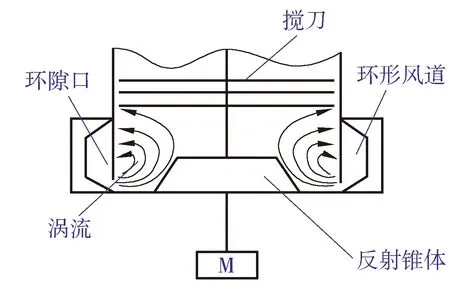

2.2.2 反射錐體與環隙口的距離太遠

原設計反射錐體底邊與環隙口的距離約為200 mm,由于距離太遠,熱風在環隙口至反射錐體之間的渦流大、熱風損失大,導致處理能力下降,達不到設計要求。錐體底部渦流形成示意見圖2。

圖2 錐體底部渦流形成示意

2.3 軸承更換困難

原設計軸承箱與閃蒸筒體為一個整體,更換軸承必須拆除閃蒸出口短節和所有攪刀、反射錐體,然后將軸和軸承一起吊出更換,更換完后再重新組裝。在拆卸過程中經常出現攪刀與軸抱死、拆不下來的情況,故此必須對攪刀進行破壞性拆除。整個過程需要5~6 d才能完成,嚴重影響了生產的正常進行,同時還造成了配件(攪刀)的損毀浪費。

3 改進措施

3.1 避免皮帶脫落、燒毀、斷裂和主機突然死機

3.1.1 改變進料管嘴結構

將進塔后的90°彎管割除,改彎管為直通管。

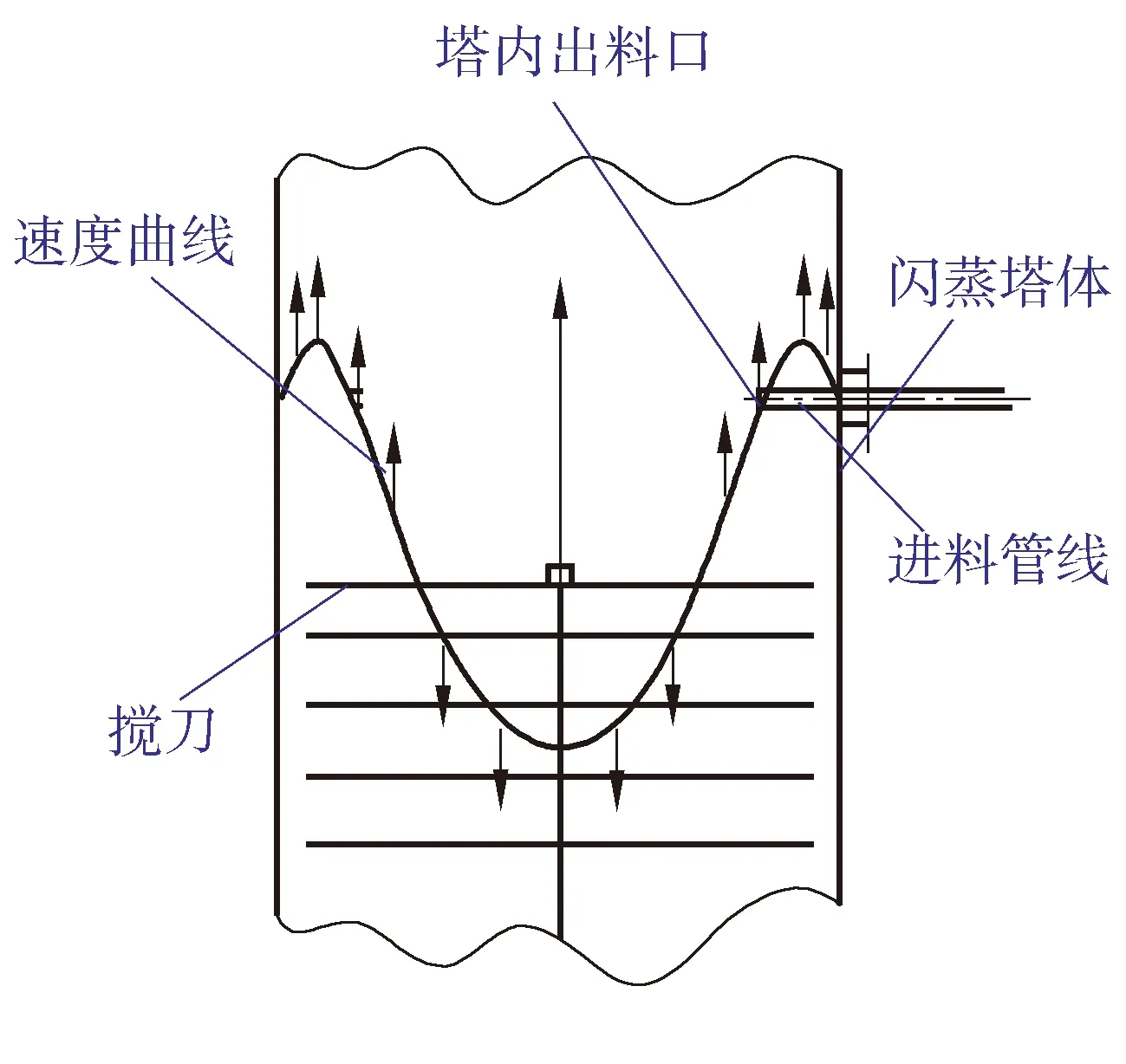

3.1.2 改變進料管嘴出料口在塔內的位置

將出料口放置在離開風速峰值又靠近峰值的某一點,物料在該點所受浮力與重力差不多,能呈現短暫的半懸浮狀態;在水平方向上,物料到達塔壁的時間較長。

改造后的塔內出料口見圖3。

圖3 改造后的塔內出料口示意

3.2 使生產能力達到設計要求

3.2.1 改變環隙間距

擬將環隙間距由20 mm擴大至50 mm。理論依據計算:

S50=π×D×0.05

=3.14×1.2×0.05

=0.188 4 m2;

V50=(t1+273.15)/273.15×V/

(S50×3 600)

=(400.00+273.15)/273.15×

12 774.92/(0.1884×3 600)

=46.42 m/s。

V50=46.42 m/s在最佳風速30~60 m/s之間,理論上是行得通的。由于設計院設計的閃蒸干燥裝置的環隙是不可調的,因此,我們將環隙口筒體整體向上割掉30 mm。

3.2.2 縮短反射錐體到環隙口的距離

重新制作反射錐體,使其底邊與環隙口下邊沿重合。

改造后的放射錐體見圖4。

圖4 改造后的反射錐體示意

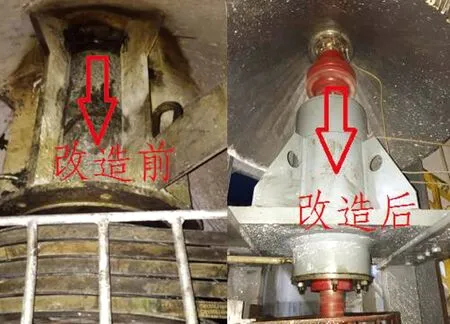

3.3 軸承便于更換

將閃蒸軸承箱與筒體分離,改成對輪連接,對輪采用剛性連接。經改造后,只需將對輪斷開,就可直接更換軸承,徹底解決了軸承更換困難的問題。

改造后,更換軸承只需4 h,大大縮短了檢修時間,為正常生產提供了保障,同時可節約部分配件(攪刀)費用。

軸承箱改造前后的對比見圖5。

4 結語

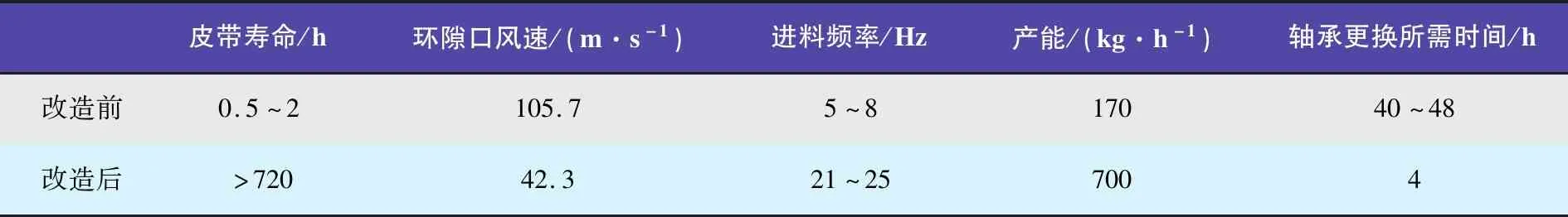

針對旋轉閃蒸干燥設備運行期間所出現的問題,進行了改造和完善。通過改變進料管嘴結構、出料口位置和加大環隙口間距,解決了設備投用初期存在的死機等問題,大幅提高了閃蒸干燥機的處理能力;改變軸承箱結構,解決了軸承檢修更換困難的問題。通過上述改造,有效地解決了閃蒸干燥設備運行周期短、產能達不到要求的問題。同時,設備的平穩運行,降低了員工工作強度,保證了生產平穩進行,提高了效益。改造前后的工藝參數對比見表2。

圖5 軸承箱改造前后的對比

長嶺分公司在后期投用的閃蒸干燥設備中都采用了改進后的設計,投入運行后,設備運轉良好,完全達到了生產要求。同時,閃蒸干燥設備的成功改造應用,為該類設備在其他領域的應用提供了寶貴的經驗。

表2 改造前后工藝參數對比