露天礦半移動式破碎站移設研究

喻 鴻,陳光木

(廣東省大寶山礦業有限公司, 廣東 韶關市 512127)

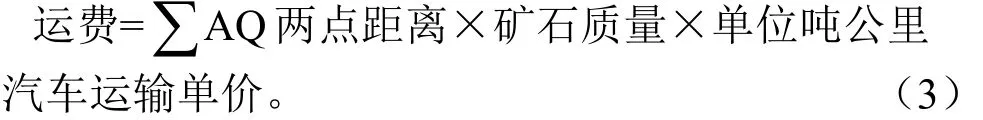

0 引 言

目前,露天礦山主流運輸方式有汽車運輸、鐵路運輸、膠帶運輸以及聯合運輸等多種。

膠帶運輸不但爬坡能力強,且運行速度快,生產能力大,勞動消耗少,運輸成本低,可實現連續運輸和全盤自動化。為減少膠帶磨損,對堅硬的礦巖,大塊必須經破碎或篩除后方能運輸,破碎后的粒徑應不大于400 mm。汽車-半移動式破碎站-膠帶運輸具有間斷工藝適應性強和連續工藝效率高等優點[1],技術上采裝靈活、生產管理簡單,經濟上縮短了卡車運距、降低了生產成本。

本文著重研究半連續開采工藝破碎站移設的優化[2]。破碎站在移設過程中,參數的選取和客觀因素的影響將會使運輸成本產生波動。本文將優化運輸過程中的相關參數,使運輸成本達到理論的最低,從而提高經濟效益。

1 破碎站移設目的與位置選擇

破碎站移設[3]是半連續開采工藝的核心問題之一,移設步距[4]直接影響半連續開采工藝的使用效果。破碎站移設的目的是減小汽車運距,降低運輸成本,選取合理的移設步距能夠在移設費用和運營成本間找到一個平衡點。優化破碎站移設參數的實質是使破碎站移設的總費用最小,主要是解決破碎站移設次數、移設步距、移設時期這3個問題[5-6]。

式中,Z總為破碎站移設過程經濟總費用;Z汽為汽車運輸總費用;Z膠為膠帶運輸總費用;Z基建為移設基建費用;Z損為移設期間停產損失。

破碎站位置的選擇應堅持幾點原則:生產工藝系統簡單,易于管理;投資少,運行成本低,經濟效益好;利用成熟技術,滿足生產接續要求。

同時,破碎站初始位置的確定需綜合考慮基建地點、采場擴延、廠房位置、出入溝和地理環境等因素。礦山一般為減少前期基建剝離量,降低生產剝采比,應優先選擇礦石質量好,巖石覆蓋層厚度小、開采條件好的地段先開采,從而把大量巖石推遲到后期剝離,減少基建投資,提高礦山的經濟效益。破碎站的位置應綜合考慮基建地點,采場的擴延以及選廠廠房的位置等,以減少運輸成本。同時,破碎站初始位置的選擇也應考慮地形因素,一般傾向于選擇地勢相對低洼和平坦的地方,這樣可以減少爬坡,有利于破碎站的擺布。此外還得考慮后期擴幫銜接的問題,為開拓運輸系統布置創造有利條件,減少剝巖成本,提高經濟效益。

2 破碎站移設優化

2.1 破碎站移設次數

破碎站移設次數是指破碎站在整個生產過程中需要移設幾次。破碎站的移設總會伴隨著基建投資和停產損失,所以移設會增加成本。但合理的移設破碎站能夠減少汽車運輸距離,將昂貴的汽車運費轉化為廉價的膠帶運輸,有效地節約了成本,減少了開支,增加了經濟效益。所以合理的移設次數對降低成本起到重要作用。

破碎站設置一般會選取較寬闊的平臺,汽車有足夠的轉彎半徑且能夠排隊卸貨的位置,所以破碎站一般設計在水平臺階上,以便于汽車的運輸。所以破碎站移設時一般只面向各水平臺階,移設次數有限。破碎站移設最少0次,即不移設,所有礦石運往破碎站;最多次數與臺階數相等,即每下降一個臺階破碎站移設一次。破碎站的每次移設不僅需要高額的基建費用,還要因為移設時的停產而給礦山帶來近2個月的停產損失,所以破碎站不宜移設太過頻繁;而不移設又會使汽車運輸線路過于冗長,所以合理選取移設次數可以有效降低運輸成本。

在破碎站的多次移設過程中,每一次的移設都會給上一次移設和下次移設帶來影響,使得汽車的行駛路線和膠帶運輸的服務范圍發生改變。為了簡化計算,并且避免多次移設之間帶來的影響,本次只研究單次移設所產生的經濟影響。多次移設的情況可參考單次移設的模式和結論,有一定的適用性,本文不加討論。

2.2 破碎站移設步距

破碎站的移設步距即破碎站移設的距離,一般以移動的臺階高度變化量來記量,所以金屬礦破碎站的移設步距實質上是破碎站高程的變化。破碎站的移設步距是破碎站移設的具體位置,它直接影響到移設前后成本的變化,所以移設步距的研究是破碎站移設最為關鍵的一環。

依據式(1),當破碎站移設一次時,移設的基建費用和停產損失已經固定,所以移設步距影響的只是汽車運輸及膠帶運輸的費用,而汽車膠帶的運輸費用與運量和運距相關,所以研究移設步距之前,要先確定破碎站移設前后,所研究的目標礦體中每一部分的礦石都以何種方式運至哪里,運輸方式分配如何?

一般來說,隨著礦山的逐年開采,礦石量逐年減少,上部礦石會逐漸被開采掉,下部礦石相對占有比例會比較高,所以未被開采的總礦石塊體的質心點按計劃應是逐年下降的趨勢。為降低成本,破碎站移設應以減少最小運輸功為原則,使破碎站盡量靠近被采礦量的質心點,所以破碎站移動的方向理論上應該是配合礦塊質心點的下降而逐年下降的,所以破碎站移設方向應是向下移設為宜。

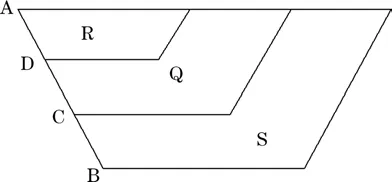

如圖1所示,假設破碎站移設至D水平臺階。則D以上采剝計劃范圍內的礦石(R區域)均在移設前以汽車運輸方式運至A標高破碎站;D標高以外范圍均應以汽車運輸方式將礦石運至移設后處于D點處的破碎站,再由破碎站經由膠帶運輸運至選廠。所以研究的問題變為R區域以外的部分運費最低問題,求出待采礦塊各點分別運至A、D的運費,比較可知移設的合理性。

圖1 露天分期開采

但在研究過程中,生產計劃不可忽略,而且在計算運輸方向上應為主要考慮因素。例如當破碎站移設至D處時,假設下一采剝計劃為 DC間的Q區域,那么當R區域以外的礦石部分運至D的總運輸成本小于運至A處的總運輸成本時,理應按計劃運至D處。但該采剝計劃(S區域)有可能因為高程礦體較多等因素,使得本采剝計劃內的礦石量質心點較高,以致本采剝計劃內的礦石如果運至A點處比運至 D點處成本還要低。若如此,那么包含 Q區域在內的采剝計劃,應運至A處的破碎站破碎處理,這意味著應將Q區域開采運輸破碎結束以后,才移設破碎站至C點較為合理,可節約更多成本,提高經濟效益。依據運輸原理,考慮被采礦塊質心點不斷下降的因素,總會從某一個采剝計劃開始,之后的運輸運至新破碎站運費更低,該采剝計劃之前運至A處的運費更低。所以以該采剝計劃對應的臺階高度為臨界點,此臺階向下的部分才是破碎站可移設的經濟范圍,此臺階以上的部分若移設只能造成經濟浪費,增加成本。

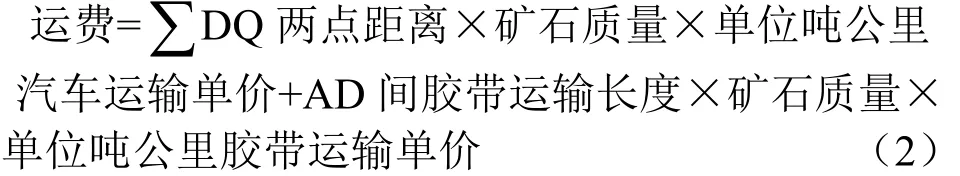

若運往新破碎站D處,在D位置破碎再經由膠帶運至選礦廠,則:

若運往舊破碎站A處,從A處將礦石直接運往選廠,則:

考慮到Q處的礦石運往A和D的方向和模式不同,礦石運往A為重載上坡,成本要高于正常平路行駛;礦石運往D為重載下坡,單位成本略低于運往A處的重載上坡,會對成本分析有影響,不可忽略。

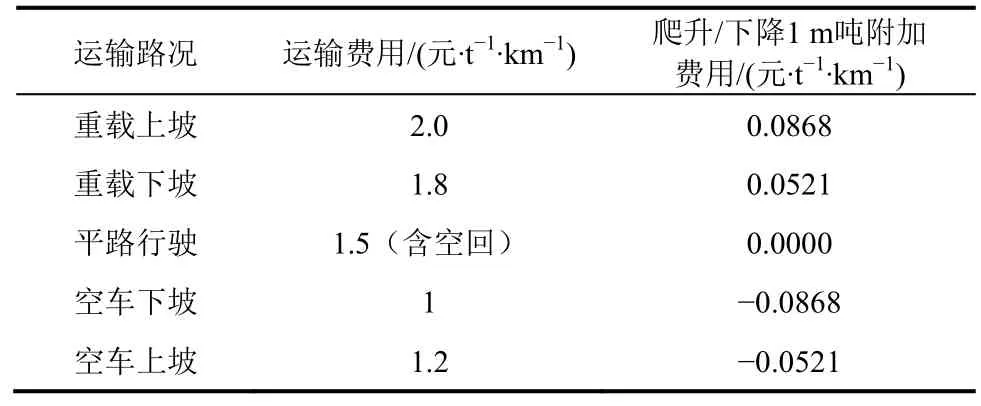

依據經驗,結合某礦山運輸實際情況,可總結出不同運輸路況下的運輸費用(見表1)。

表1 不同路況下每爬升(下降)1 m噸附加費用

爬升1 m噸附加費用是指汽車上坡時,每提高1 m的海撥高度,在運費中所體現的增加值。汽車運輸過程中有坡段路的重載上下坡、也有平臺的平路行駛,考慮到坡面距離較長,遠長于平路行駛的距離,所以將汽車上坡的整個過程近似的模擬成汽車沿坡面角的坡路一直行駛。

在圖1的運輸模型中,Q部分為不規則環形,不能用常規方法求運距,只能利用離散切割法,將Q理想切割成無數的規則模塊,計算每個模塊的質量和運距,再求總和,可求得Q部分運費。

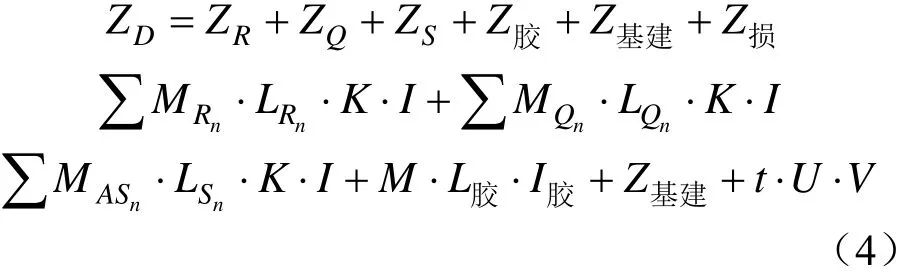

設破碎站移設至D點處的總費用為ZD:

式中,ZD為D點運輸總費用;ZR為R部分運輸費用;ZQ為Q部分運輸費用;ZS為S部分運輸費用;為R區域第n個小塊體的質量; LRn為R區域第n個小塊體的運距;K為汽車行駛不同路況時的成本折算系數;I為汽車單位運輸成本; MSn為 S區域第n個小塊體的質量; LSn為S區域第n個小塊體的運距; MQS為Q區域第n個小塊體的質量;為Q區域第n個小塊體的運距;L膠為膠帶運輸的運距;I膠為膠帶單位運輸成本;t為破碎站移設時間;U為礦山生產能力;V為礦石每噸利潤。

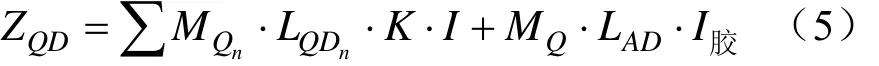

式中,ZQD為Q區域礦石運至D破碎站的總運費;為Q區域第n個小塊體的質量; LQDn為Q區域第n個小塊體運至D破碎站的運距;MQ為Q區域礦石質量;LAD為AD間膠帶運輸距離。

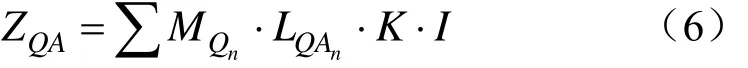

式中,ZQA為Q區域礦石運至A破碎站的總運費;為Q區域第n個小塊體的質量; LQAn為Q區域第n個小塊體運至A破碎站的運距。

式中,Z為礦石運至AD兩點的運費差值;ZQD為Q區域礦石運至D破碎站的總運費;ZQA為Q區域礦石運至A破碎站的總運費。

2.3 破碎站移設時期的研究

破碎站移設時期是指破碎站移設的時間,一般以年為單位來計量。破碎站的移設時期會影響出礦點的運輸方向,進而影響運輸成本,它作為破碎站移設的指標之一,應該予以考慮。

破碎站移設時期一般受移設步距直接影響,當破碎站移設步距確定時,礦石的剝離量可通過境界圈求出,再除以每年的生產能力,便可大概求出移設的年份,估算移設時期。

破碎站的移設時期嚴格來講無法確定在某一自然年。確定移設步距后,仍有一部分擴幫的區域往上方原破碎站處運輸成本較低,綜合考慮到這方面因素,破碎站移設時也可以考慮將擴幫的部分處理完后再移設。所以移設的時期=到達要求移設步距的時間+擴幫部分運輸時間。

式中,MR為R的總礦量;MQ為Q的礦量;U為礦石生產能力。

所以破碎站的移設時期一般與生產采剝計劃相關聯,采剝計劃決定移設的時期,移設時期又通過自然年的推移而影響采剝計劃的編制,兩者互相影響,合理的移設時期與采剝計劃想呼應,使運輸成本最低。

3 結 論

破碎站移設一般主要考慮移設次數、移設步距、移設時期3個影響參數,這3個參數又主要與運輸的價格、運輸的路徑、礦石量相關,運輸的單價、礦山路況、距離等現場的數據直接影響破碎站移設的步距。破碎站移設又受采剝計劃的影響和制約,同一礦山不同的采剝計劃將使得移設的次數、步距發生根本的變化,所以對移設步距的研究必須綜合考慮現場經濟情況和生產采剝計劃。實際生產中,采剝計劃應隨著移設步距的確定而相應改變,互相影響,直至找出平衡點使得計劃與移設相對合理。本文觀點對類似礦山有一定的借鑒意義。