電動助力轉向系統在商用車上的應用研究

趙華杰,孫學聰

(陜西重型汽車有限公司汽車工程研究院,陜西 西安 710200)

1 EPS 概述

1.1 工作原理

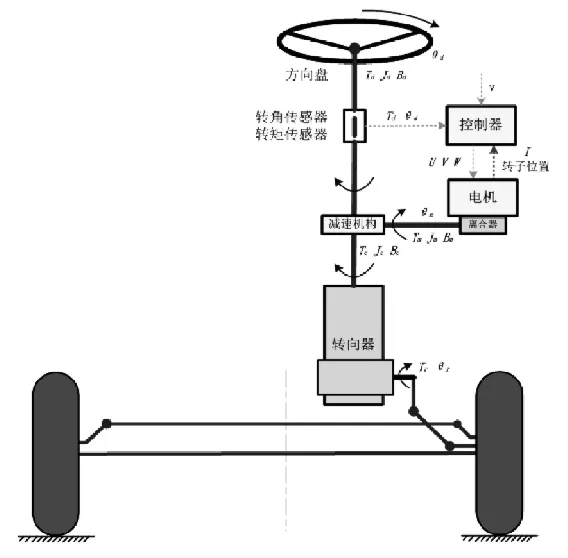

電動助力轉向系統(Electric Power Steering System, EPS)由轉角傳感器、轉矩傳感器、控制器、助力電機等組成,如圖1 所示。其工作原理為:轉角傳感器和轉矩傳感器獲取轉角、轉矩信號,并通過總線獲取車速信號作為系統輸入。控制器通過輸入信號,判斷車輛工況并進行功能模式選擇;同時,控制系統根據內部算法計算出電機目標助力力矩,并通過脈寬調制、穩定性控制等技術進行調節,經功率器件最終輸出電機控制的電信號。電機轉矩通過減速機構與方向盤輸入轉矩共同作用在機械轉向機構上作為轉向動力矩的輸入。

圖1 電動助力轉向系統的結構和原理示意圖

1.2 EPS 的特點

對比商用車傳統轉向系統,EPS 增加了控制器、電機、減速機構等部件,可改善汽車轉向過程中的舒適性和穩定性。其有以下優點:

(1)結構精簡:減少了液壓助力系統的油泵、油罐、油管等零部件,取消了復雜的管路布置和液壓油的使用,從根本上避免了漏油對轉向性能及系統清潔性的影響。

(2)轉向性能優異:擁有HPS 無法比擬的高效性,控制系統能對車速和轉向盤輸入信號作出準確而迅速的響應并向執行器發出指令[1];優越的工作特性能夠很好地實現車輛低速行駛時的輕便性和高速時的路感,并能有效抑制路面干擾和信號噪聲。

(3)節能環保:動力源為助力電機,靠電瓶供能,無氣體排放、液體污染等問題。電機的工作受控制器控制,不轉向時不工作,減少能量損失。

(4)通用性好:對于不同車型和工況條件,無需對EPS系統的零部件進行更換,只需改變控制器內部控制策略即可滿足不同工況需求。減少了零部件品種,降低了設計、制造及管控成本。

(5)集成性強:可與ABS、TCS、ECAS 等電控系統集成,開發底盤域控制系統,有利于配合ADAS 功能實現。

(6)可靠性高:控制器內部可集成故障監控、失效保護算法,對傳感系統、控制器及執行系統進行全方位的故障監測診斷,提高系統安全性能。

1.3 EPS 應用現狀

上世紀八十年代末日本鈴木首次將EPS 裝配到轎車之后,EPS 的應用如雨后出筍般快速發展,隨后在歐美多個國家的車型上得到使用。國內EPS 技術起步較晚,加之技術壟斷和封鎖,國內研究水平大大滯后于歐美日韓等國家,能實現量產的企業非常少,導致EPS 的自產率較低。

隨著傳感技術、控制技術的發展及汽車智能化、安全性要求的提高,EPS 的發展非常迅速。國內外眾多車企、院校、研究院所對EPS 的研發投入了大量資源并取得了豐碩成果。

全球范圍內,其供應商主要集中在日韓、歐美等汽車工業先進國家。如日本的JTEKT、NSK,韓國的萬都、摩比斯,美國的TRW、德爾福,德國的博世、采埃孚等。近年來國內通過技術引進、自主研發等方式,EPS 技術也有很大發展,易力達、恒隆、豫北、杭州世寶等轉向機構制造商在EPS 的研發、生產和銷售方面在國內EPS 市場處于領先水平。

2 EPS 在商用車上的應用

2.1 商用車工況特點

商用車的運行工況與乘用車有很大的不同,很難將乘用車的EPS 直接應用于商用車。具體如下:

(1)懸架結構:商用車上幾乎都采用縱置鋼板彈簧非獨立懸架,懸架結構特點對轉向機構的布置及性能有很大影響[2]。

(2)軸核:前軸負荷增加了轉向阻力距與系統慣性,商用車軸核是乘用車的3~5 倍,轉向時其阻力距約為乘用車的5~11 倍[3],這對轉向系統及助力電機的選型有重要影響,也是EPS 在商用車上得不到推廣的限制因素之一。

(3)轉向機構的布置:商用車轉向操縱機構與轉向輪縱向相對位置較大,加之轉向力矩需求,不適宜齒輪齒條式轉向器,目前商用車多采用整體式的循環球式轉向器。

(4)運行工況:商用車載荷大,工況惡劣,尤其對于城建自卸等類型的商用車,對零部件的沖擊、疲勞等力學性能有更高要求。

2.2 零部件選型

EPS 主要零部件包括轉向器、助力電機、減速機構和控制器等,其合理選型及精度、可靠性控制對系統整體性能有重要影響。

2.2.1 轉向器選型

經對商用車結構及工況特點的分析,結合轉向器的特點,EPS 在商用車上應用時多選用循環球式機械轉向器,根據助力電機的切入位置有轉向軸、轉向螺桿、轉向搖臂等形式。其中轉向軸助力方式成本較低、布置方便、結構緊湊、容易進行拆裝與維修工作[3],應用較為廣泛。圖2 展示的是國內轉向系統生產廠商杭州世寶生產的一款電動助力轉向機構的外形結構,其本質即轉向軸助力的循環球式機械轉向器。

圖2 一款轉向軸助力循環球式機械轉向器

傳動比是轉向器設計與選用時的重要參數,主要起到對方向盤的降速增扭作用,以達到方向盤操縱手力的輕便和轉向速度的適中。整體式轉向器角傳動比為轉向器輸入短軸的轉角增量與搖臂軸轉角相應的增量之比,即:

式中:iω0為轉向器角傳動比;△φd為轉向器輸入短軸的轉角增量;△φy為搖臂軸轉角增量。

針對循環球式轉向器,其角傳動比可由下式計算,即

式中:r 為齒扇的嚙合半徑;t 為螺桿螺距。

根據方向盤轉動圈數與搖臂擺角之間關系的要求,循環球式轉向器的角傳動比一般設計在18-26 的范圍內。

2.2.2 減速機構選型

減速機構的主要作用是降速增矩,即降低電機輸出轉速、增大輸出轉矩。轉向系統中常用的減速機構有雙行星齒輪減速機構和蝸輪蝸桿減速機構兩種。蝸輪蝸桿減速機構結構簡單,易獲得較大傳動比,且傳動平穩,對于自重大、前軸負荷大、需要較大轉向助力的商用車,蝸輪蝸桿減速機構成為更佳的選擇。減速比對系統性能有很大影響,選擇需結合系統工況并與相關部件匹配。常用的減速比范圍是:有刷電機取15~18.5;無刷電機取18~22[4]。永磁無刷直流電機在商用車EPS 中應用廣泛,減速機構傳動比可取20。

2.2.3 助力電機選型

商用車EPS 要求助力電機具有功率高、轉矩大、轉矩波動小等特性。EPS 多采用永磁無刷直流電機和永磁有刷直流電機,其中永磁無刷直流電機效率和功率密度更高,對助力較大的車輛更適合,是商用車助力電機選型的趨勢。電機的額定輸出轉矩、額定功率等特性參數根據車輛運行工況、負荷需求并結合轉向器和減速機構進行確定。

電機額定輸出轉矩用下式確定:

式中:Tm為電機額定輸出轉矩;ij為減速機構角傳動比;ηj為減速機構效率;Td為方向盤轉矩;iω0為轉向器角傳動比;ηω0為轉向器效率;iωL為轉向傳動機構角傳動比;ηωL為轉向傳動機構效率;Tf為汽車原地轉向阻力矩。

其中,汽車原地轉向阻力矩Tf可根據下述經驗公式進行計算:

式中:f 為輪胎與地面間摩擦系數;FZ為轉向軸載荷;P為輪胎氣壓。

根據電機額定輸出轉矩可估算電機額定功率:

式中:P 為電機額定功率(單位kW);Tm為電機額定輸出轉矩(單位N·m);n 為電機額定轉速(單位r/min)。

電機的額定轉速取決于駕駛員原地轉動方向盤的最大轉速ndm和減速機構角傳動比ij的乘積[6],即:

2.2.4 電控單元選型

電控單元ECU 是控制的核心模塊,負責助力系統的功能控制和故障監測。商用車運行工況復雜,外部干擾較強,ECU必須具備高的抗干擾性和可靠性;數據運算處理應高效、迅速,還需具備故障診斷、故障處理等保護功能。ECU 主要功能為:接收各傳感器及總線的方向盤轉速、轉矩、車速等信號,對其進行實時分析計算,并發出指令信號控制助力電機、電磁離合器動作,同時監測EPS 的工作狀態,故障時確保助力模式及時切換,記錄并存儲故障碼,保證行車安全[5]。

2.3 助力特性設計

助力特性是指電機助力力矩隨方向盤轉矩和車速等汽車運動狀況的變化規律。由于電機助力矩與電機電流成一定比例,助力特性可以用電機電流、方向盤轉矩、車速的間的關系曲線表示。根據助力特性曲線,電機電流由不同車速下的方向盤轉矩決定。助力特性以方向盤手力為最終控制目標,理想的助力特性曲線應能充分協調輕便性與路感的關系,并確保轉向時駕駛員手力的穩定和平順,不能有大的波動和起伏。

根據現有研究成果,EPS 系統的助力特性曲線有直線型、折線型、曲線型三種形式,其形式如圖3 所示。

圖3 三種典型的助力特性曲線

直線型助力特性曲線的特點是,在助力變化區電機電流與方向盤轉矩成線性變化,隨轉向盤轉矩的增加而增大,并在方向盤轉矩達到一定數值時保持不變;折線型助力特性曲線的特點是,在助力變化區電機電流與方向盤轉矩成分段線性關系;曲線型助力特性曲線的特點是,在助力變化區電機電流與轉向盤力矩成非線性關系,曲線型助力特性綜合了直線型和折線型助力特性的優點,但助力特性設計較為復雜。

上述三種助力特性曲線,直線型助力特性最簡單,有利于控制系統的設計及調整,得到廣泛應用;折線型和曲線型助力特性算法較為復雜,實際中對控制器硬件的要求較高,一般用于中高級車的EPS。商用車EPS 的設計中,直線型助力特性應用較為廣泛。

為解決轉向力矩突變時系統輸出助力力矩的振動問題,獲得更為理想的轉向盤力矩,可對助力特性曲線予以修正,文獻[6]和文獻[7]中提出了一種動態修正助力特性曲線的方法。

2.4 技術難點

商用車大的前軸負荷導致大的轉向阻力矩,在現有供電條件下,大功率EPS 在硬件和控制上都面臨很大困難。此外,高性能電機、高效率減速和轉向機構的選型、功能安全設計等都是亟需解決的問題。

2.4.1 轉向器選型

商用車前軸負荷較大,EPS 的轉向動力完全由機械機構傳遞,對轉向器各組成部件提出了更高的要求。需根據車輛運行工況和轉向器輸出力矩對關鍵零部件的強度、剛度等力學性能進行校核。如轉向機構尺寸過大,將對轉向系統的布置和安裝產生較大影響。

2.4.2 電機選型

商用車EPS 需選用大功率助力電機,電機會有較大的尺寸和重量,對布置和安裝產生困難;此外,由于電機功率較大,其運轉穩定性能不易保證。

2.4.3 供電系統

大功率助力電機給電源系統帶來沉重負擔,很難保證電網在大負荷下穩定工作。在現有24 V 的電源系統下,產生很高的驅動電流,一方面導致電能損失;另一方面高電流產生的大量熱量對電機也是很大的考驗。

2.4.4 功能安全

轉向系統是汽車行駛安全的重要保安系統,功能安全是電控系統開發的重要內容,EPS 開發的整個過程需遵循汽車轉向、電控系統的安全要求,國內EPS 核心技術尚不成熟,在商用車上的功能安全設計更是任重道遠。

2.5 解決思路

(1)轉向機構結構及原理創新。設計新形式的轉向機構,采埃孚新型全電動轉向裝置ReAX EPS 為商用車轉向機構提供了思路:電機與減速器相結合,減速器由皮帶和滾珠絲杠組成。電機與減速器的零件布置類似于乘用車的齒條并聯型EPS。如圖4 所示。電機最大輸出扭矩為70N·m,可產生最大為55kN 的軸向力,適用于大型卡車。

圖4 采埃孚新型全電動轉向裝置ReAX EPS

(2)設計專用于新能源車型的EPS 電機結構及布置形式。考慮控制單元、電機、減速機構的一體化設計,并將其集成于相關系統之中布置,實現功能、結構和布置統一。

(3)改進電機驅動形式。提高供電電壓至48V 或更高,降低電機驅動電流、溫度負荷及能量損耗。在新能源車型上設計通用性強、轉化效率高的電器架構,實現助力電機供電形式的匹配。

(4)對標國外成熟應用的商用車EPS,通過技術引進或合作開發的方式進行開發,依據ISO 26262 進行功能安全設計,重視故障診斷、故障處理和安全冗余設計。

3 EPS 發展前景

線控轉向技術是汽車EPS 的發展方向,它由方向盤總成、轉向執行總成和主控制器(ECU)三個主要部分以及自動防故障系統、電源等輔助系統組成。

方向盤總成的主要功能是將駕駛員的轉向意圖(通過測量方向盤轉角)轉換成數字信號并傳遞給主控制器,同時接受主控制器發來的力矩信號,產生方向盤回正力矩,以提供給駕駛員相應的路感信息。轉向執行總成是接受主控制器的命令,通過助力電機驅動器控制助力電機的運轉。主控制器對采集的方向盤的轉矩、轉角以及車速等信號進行分析處理,判斷車輛運行狀態,控制方向盤回正電機和轉向助力電機工作,保證各種工況下都具有理想的車輛響應。

汽車線控轉向系統取消了方向盤與轉向傳動機構之間的機械連接,完全由電能實現轉向,擺脫了傳統轉向系統的多種限制,可以自由設計汽車轉向的力傳遞特性和角傳遞特性,給汽車轉向特性的設計帶來廣闊空間,是汽車轉向系統的重大革新。

4 結束語

EPS 作為汽車轉向技術的發展方向,已在乘用車領域得到廣泛應用,由于商用車自身的結構和運行工況特點,EPS在商用車上的應用尚未得到推廣和普及。本文對商用車的特點、商用車EPS 關鍵零部件的選型和助力特性設計進行了分析,對EPS 系統在商用車上應用的技術難點進行了總結,并給出了相應的解決思路,可為后期EPS 在商用車上的應用開發提供理論參考。