混合動(dòng)力汽車(chē)變速器敲擊異響優(yōu)化

白云輝,單子懿,田蜀東

(比亞迪汽車(chē)工業(yè)有限公司產(chǎn)品規(guī)劃及新技術(shù)研究院乘用車(chē)新技術(shù)研究部,廣東 深圳 518000)

前言

隨著能源的緊缺和環(huán)保壓力的加劇,各大汽車(chē)廠(chǎng)都開(kāi)始布局新能源汽車(chē),如純電動(dòng)、混合動(dòng)力車(chē)開(kāi)發(fā)。其中,混合動(dòng)力汽車(chē)耦合發(fā)動(dòng)機(jī)和電機(jī)的動(dòng)力,使其可以保持發(fā)動(dòng)機(jī)驅(qū)動(dòng)汽車(chē)的特點(diǎn)和優(yōu)點(diǎn),又可以通過(guò)電機(jī)驅(qū)動(dòng)來(lái)提高燃油經(jīng)濟(jì)性和降低排放[1]。

但是混合動(dòng)力車(chē)型的NVH 問(wèn)題凸顯出來(lái),尤其動(dòng)力傳動(dòng)系的扭轉(zhuǎn)振動(dòng),及其引起的其它振動(dòng)或噪聲問(wèn)題[2]。燃油車(chē)或純電車(chē),動(dòng)力傳動(dòng)系僅是單一的動(dòng)力源及傳遞路徑,而混合動(dòng)力則同時(shí)存在多個(gè)動(dòng)力源和傳遞路徑,這些源頭和路徑又相互影響,使其N(xiāo)VH 問(wèn)題嚴(yán)重且更難于解決。

本文以比亞迪某P0+P3+DCT 構(gòu)架混動(dòng)車(chē)型為例,此傳動(dòng)系有發(fā)動(dòng)機(jī)傳動(dòng)鏈(發(fā)動(dòng)機(jī)、雙質(zhì)量飛輪、離合器、DCT、差速器)和電機(jī)傳動(dòng)鏈(電機(jī)、減速器、差速器)兩個(gè)驅(qū)動(dòng)組成,如圖1 所示。發(fā)動(dòng)機(jī)和電機(jī)驅(qū)動(dòng)路徑匹配不良,加劇系統(tǒng)扭轉(zhuǎn)振動(dòng),進(jìn)一步引起變速器或減速器的齒輪敲擊異響,并通過(guò)車(chē)身結(jié)構(gòu)或輻射噪聲傳入車(chē)內(nèi),引起抱怨。下文詳細(xì)闡述了此敲擊問(wèn)題的原因排查和優(yōu)化解決過(guò)程。

圖1 某混動(dòng)車(chē)型驅(qū)動(dòng)系統(tǒng)

1 齒輪敲擊異響問(wèn)題

1.1 敲擊異響識(shí)別

基于P0+P3+DCT 構(gòu)架的某混動(dòng)車(chē)型,混合動(dòng)力模式下,在五檔和六檔高速穩(wěn)態(tài)行駛時(shí),機(jī)艙內(nèi)傳出敲擊異響,主觀評(píng)價(jià)不可接受,需要改進(jìn)。

通過(guò)測(cè)試數(shù)據(jù)對(duì)比及音頻分析,診斷問(wèn)題工況在整車(chē)小油門(mén)下,車(chē)速80-100km/h、發(fā)動(dòng)機(jī)轉(zhuǎn)速1600-1900rpm,變速器齒輪敲擊,且敲擊噪聲主要頻率段為200-700Hz。敲擊發(fā)生時(shí),車(chē)內(nèi)噪聲和變速器殼體振動(dòng)頻譜如圖2 所示。

圖2 問(wèn)題工況振動(dòng)和噪聲

1.2 敲擊異響機(jī)理

傳動(dòng)齒輪工作時(shí),傳遞載荷的擋位齒輪稱(chēng)為承載齒輪,不傳遞載荷的空轉(zhuǎn)齒輪稱(chēng)為非承載齒輪。由于發(fā)動(dòng)機(jī)和驅(qū)動(dòng)電機(jī)輸出扭矩都存在波動(dòng),導(dǎo)致非承載齒輪、同步齒環(huán)等在旋轉(zhuǎn)方向上產(chǎn)生轉(zhuǎn)速波動(dòng),然后在齒輪對(duì)的齒間側(cè)隙內(nèi)產(chǎn)生了不規(guī)則的往復(fù)敲擊噪聲[3-4]。如圖3 所示[3],敲擊運(yùn)動(dòng)過(guò)程:①齒輪正面接觸一起運(yùn)動(dòng);②齒輪無(wú)嚙合運(yùn)動(dòng);③齒輪背面撞擊;④齒輪背面接觸一起運(yùn)動(dòng);⑤齒輪正面撞擊。

圖3 齒輪敲擊原理圖

對(duì)于此混合動(dòng)力系統(tǒng)齒輪敲擊異響,可能發(fā)生原因和傳遞路徑[4-6],總結(jié)出如圖4 所示魚(yú)骨圖。

根據(jù)魚(yú)骨圖分析,基于CAE 和試驗(yàn)找出敲擊發(fā)生的根本原因及相應(yīng)的解決方案。

圖4 齒輪敲擊原因分析魚(yú)骨圖

2 敲擊仿真分析

對(duì)該混合動(dòng)力車(chē)型的傳動(dòng)系統(tǒng)進(jìn)行扭振和敲擊建模分析。考慮發(fā)動(dòng)機(jī)缸壓、雙質(zhì)量飛輪扭轉(zhuǎn)減振特性、齒輪攪油阻力矩等因素,建立如圖5 所示,包含發(fā)動(dòng)機(jī)、雙質(zhì)量飛輪、6 速濕式雙離合變速器、三級(jí)減速器、P0 電機(jī)、P3 電機(jī)、傳動(dòng)軸、車(chē)輪和整車(chē)質(zhì)量等的動(dòng)力學(xué)分析模型。

圖5 整車(chē)傳動(dòng)系動(dòng)力學(xué)模型

通過(guò)計(jì)算,輸出雙質(zhì)量飛輪主次級(jí)盤(pán)的二階角加速度波動(dòng)值,并與試驗(yàn)結(jié)果對(duì)比,由圖6 可以看出二者趨勢(shì)大體一致,仿真模型可以定性的給出優(yōu)化方向。次級(jí)盤(pán)的角加速度波動(dòng)(sec. side Sim)在發(fā)動(dòng)機(jī)1600-1900rpm 時(shí)較大,要求在800rad/s^2 以?xún)?nèi),圖示結(jié)果超標(biāo)較多;同時(shí),可以看出在此轉(zhuǎn)速段,雙質(zhì)量飛輪隔振率較低,一般要求隔振率要大于60%。結(jié)合扭振測(cè)試結(jié)果,分析此段隔振率低主要是因?yàn)殡p質(zhì)量飛輪彈簧剛度較高,且此工況下,彈簧剛度處于2 段和3 段剛度的過(guò)度點(diǎn)。

圖6 飛輪二階角加速度結(jié)果

進(jìn)一步分析,識(shí)別出電驅(qū)鏈減速器中間軸齒輪存在嚴(yán)重敲擊風(fēng)險(xiǎn),分析結(jié)果如圖7 所示。

圖7 減速器中間軸齒輪敲擊結(jié)果

另外通過(guò)CAE 分析發(fā)現(xiàn):發(fā)動(dòng)機(jī)單缸壓減小,飛輪次級(jí)盤(pán)二階角加速度波動(dòng)明顯變小;電機(jī)驅(qū)動(dòng)鏈齒輪側(cè)隙和轉(zhuǎn)動(dòng)慣量減小,系統(tǒng)扭振也明顯變小;雙質(zhì)量飛輪動(dòng)態(tài)阻尼力矩越小,彈簧剛度變小,飛輪的減振效果變好。圖8 為優(yōu)化飛輪彈簧剛度后,飛輪次極端角加速度波動(dòng)變化明顯變小,其對(duì)接入的變速器齒輪敲擊改善明顯。另外,在模型中增加離合器滑磨和少接等策略,也能減小敲擊風(fēng)險(xiǎn)。

圖8 優(yōu)化彈簧剛度次級(jí)飛輪角加速度對(duì)比

3 試驗(yàn)分析驗(yàn)證

3.1 發(fā)動(dòng)機(jī)激勵(lì)

通過(guò)發(fā)動(dòng)機(jī)電噴的優(yōu)化,減小發(fā)動(dòng)機(jī)的缸壓及缸間波動(dòng)量,降低激勵(lì)源,其對(duì)齒輪的敲擊異響有改善效果,聲音變小,如圖9 所示。但降低缸壓也同時(shí)降低了發(fā)動(dòng)機(jī)輸出扭矩,影響動(dòng)力性。

圖9 降低缸壓前后敲擊異響變化

3.2 雙質(zhì)量飛輪優(yōu)化

改變油脂減小雙質(zhì)量飛輪動(dòng)的態(tài)阻尼力,約降低10%。新樣件搭載實(shí)車(chē)驗(yàn)證,主觀評(píng)價(jià)對(duì)異響基本無(wú)改善。根據(jù)前面CAE 分析數(shù)據(jù),制作優(yōu)化彈簧剛度的雙質(zhì)量飛輪。裝車(chē)驗(yàn)證,齒輪敲擊發(fā)生的頻次和響度都明顯降低,驗(yàn)證了前期分析準(zhǔn)確性。

3.3 電驅(qū)傳動(dòng)鏈慣量

圖10 電驅(qū)慣量斷開(kāi)敲擊異響變化

此混合動(dòng)力車(chē)型在純?nèi)加湍J较逻\(yùn)行,此時(shí)電驅(qū)動(dòng)鏈仍與變速器有物理連接,在問(wèn)題工況下仍有敲擊異響。進(jìn)一步把電機(jī)及輸出齒軸從物理上斷開(kāi),相當(dāng)于減少慣量,異響減輕,如圖10 所示,響度和發(fā)生頻次基本能接受,但此方案實(shí)際不可實(shí)施,僅為原因排查手段。

3.4 電驅(qū)傳動(dòng)鏈齒輪側(cè)隙

由于裝配和加工工藝的誤差,各減速器得齒輪側(cè)隙存在差異,通過(guò)實(shí)測(cè)一輛電驅(qū)傳動(dòng)鏈側(cè)隙較小車(chē)驗(yàn)證,其同樣存在敲擊聲,只是稍小,不可接受。此方案優(yōu)化空間小。

3.5 齒輪拖拽力改變

此案例中敲擊異響變速器6 擋時(shí)最嚴(yán)重,此時(shí)非承載齒輪分別為2 擋和4 擋。分別在各從動(dòng)齒輪處加一個(gè)阻尼環(huán),增大阻力矩。通過(guò)實(shí)車(chē)驗(yàn)證,對(duì)敲擊無(wú)改善。后續(xù)增加其它齒軸間阻尼,均無(wú)效果。

增加變速器中油液粘度,原理也是加大齒軸的拖拽力矩,其對(duì)敲擊異響稍有改善,但不能根本解決問(wèn)題,且隨著車(chē)輛里程的加大,效果逐漸減小。

3.6 控制策略?xún)?yōu)化

(1)增加電機(jī)扭矩。問(wèn)題工況車(chē)輛勻速進(jìn)行,油門(mén)開(kāi)度約10%,驅(qū)動(dòng)電機(jī)扭矩約-25Nm,負(fù)號(hào)表示處于發(fā)電狀態(tài)。當(dāng)把電機(jī)的扭矩以間隔5Nm 逐次增加時(shí),主觀感受敲擊異響逐漸變小,如圖11 所示。當(dāng)加到-50Nm 以上時(shí),異響基本消失。分析為電機(jī)的扭矩壓制住了原敲擊齒輪的振動(dòng)。但同樣車(chē)輛工況下,此方案會(huì)加大發(fā)動(dòng)機(jī)的負(fù)荷,增加發(fā)動(dòng)機(jī)噪聲和油耗。

圖11 電機(jī)加扭矩敲擊異響變化

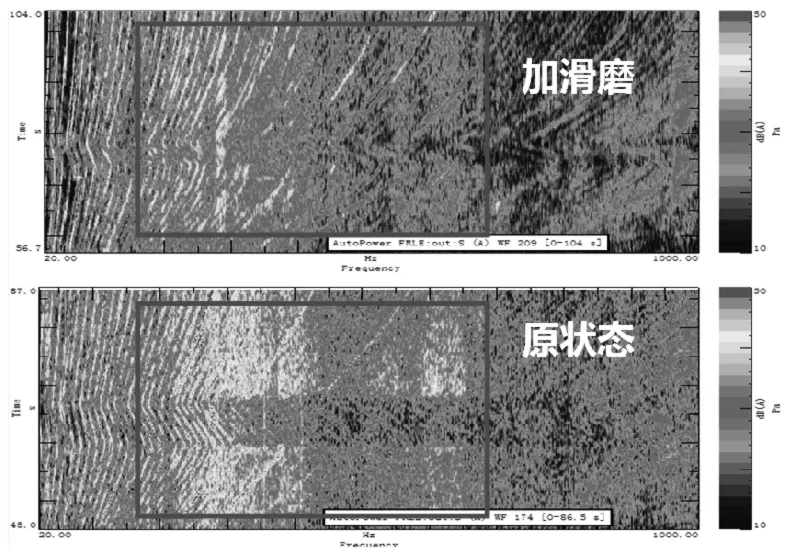

(2)離合器加滑磨優(yōu)化。在問(wèn)題工況轉(zhuǎn)速下,離合器加50rpm 的滑磨策略,通過(guò)主觀評(píng)價(jià),敲擊噪聲基本聽(tīng)不到,測(cè)試數(shù)據(jù)也改善明顯,如圖12 所示。

圖12 增加滑磨敲擊異響對(duì)比

(3)換擋策略?xún)?yōu)化。通過(guò)試驗(yàn)驗(yàn)證,優(yōu)化換擋策略,提高5、6 擋換擋點(diǎn),以及改進(jìn)離合預(yù)掛擋策略,能避開(kāi)問(wèn)題轉(zhuǎn)速或降低扭振敲擊風(fēng)險(xiǎn),但也不能完全解決問(wèn)題,同時(shí)會(huì)影響動(dòng)力平順性和增加能耗。

3.7 傳遞路徑排查

因?yàn)榇饲脫舢愴戭l率范圍較寬(200 - 700Hz),嘗試通過(guò)結(jié)構(gòu)傳遞路徑的排查及優(yōu)化,減小傳遞到車(chē)內(nèi)的噪聲。本案例中對(duì)懸置路徑、空調(diào)管路路徑、油管、排氣、變速器與車(chē)身連接線(xiàn)等進(jìn)行排查,沒(méi)有主要的異響傳遞路徑,無(wú)優(yōu)化空間。

另一方面加強(qiáng)變速器殼體剛度、軸承安裝處動(dòng)剛度,減小殼體的振動(dòng),從而減小其輻射噪聲[4]。本案例鑒于更改變速器結(jié)構(gòu)的周期和成本,沒(méi)有實(shí)施樣件及驗(yàn)證。

3.8 綜合解決方案

結(jié)合CAE 分析和試驗(yàn)驗(yàn)證。判斷敲擊來(lái)自于電驅(qū)傳動(dòng)鏈齒輪,當(dāng)電機(jī)小扭矩(在問(wèn)題工況,油門(mén)開(kāi)度很小,電機(jī)輸出扭矩也小)或無(wú)扭矩輸出時(shí),電驅(qū)動(dòng)鏈中的齒輪對(duì)相當(dāng)于空套齒輪,且其轉(zhuǎn)動(dòng)慣量很大(減速齒軸及電機(jī)轉(zhuǎn)子),從發(fā)動(dòng)機(jī)傳動(dòng)鏈傳遞過(guò)來(lái)的扭矩波動(dòng)使電驅(qū)動(dòng)鏈中的齒輪產(chǎn)生敲擊。

綜合前面各解決方案:從硬件上,電機(jī)轉(zhuǎn)子和與其連接的減速器軸齒都進(jìn)行了輕量化設(shè)計(jì),優(yōu)化了雙質(zhì)量飛輪的彈簧剛度;軟件上,稍加大電機(jī)加載扭矩,優(yōu)化離合器微滑磨策略。多項(xiàng)方案并施,最終完全解決了問(wèn)題,且對(duì)其它性能影響很小。

4 結(jié)論

本文以比亞迪某混動(dòng)車(chē)型高速穩(wěn)態(tài)運(yùn)行工況下,傳動(dòng)系齒輪敲擊異響解決為例,基于CAE 和試驗(yàn),對(duì)異響問(wèn)題識(shí)別,原因排查分析,以及從硬件改進(jìn)、軟件策略和傳遞路徑優(yōu)化等方面解決驗(yàn)證,綜述了各方案的效果及影響。最終通過(guò)軟硬件優(yōu)化的綜合方案實(shí)施,盡量減小對(duì)動(dòng)力性、可靠性、能耗和成本的影響前提下,解決了問(wèn)題。通過(guò)此案例,也為后續(xù)混合動(dòng)力車(chē)型動(dòng)力系統(tǒng)NVH 風(fēng)險(xiǎn)防治積累了經(jīng)驗(yàn)。

- 汽車(chē)實(shí)用技術(shù)的其它文章

- 二手車(chē)水淹車(chē)的鑒定與評(píng)估分析

- 汽車(chē)智能一體化實(shí)訓(xùn)中心建設(shè)項(xiàng)目調(diào)研報(bào)告

- 項(xiàng)目驅(qū)動(dòng)教學(xué)法在中職汽修專(zhuān)業(yè)課堂中的運(yùn)用探討

- 一體化教學(xué)在汽車(chē)教學(xué)中存在的問(wèn)題及策略研究

- 新工科背景下車(chē)輛工程專(zhuān)業(yè)英語(yǔ)教學(xué)現(xiàn)狀及改革探討

- 仿真教學(xué)在汽車(chē)營(yíng)銷(xiāo)與服務(wù)專(zhuān)業(yè)實(shí)訓(xùn)教學(xué)中的應(yīng)用