燃料電池重卡熱管理研究*

郭帥,趙航,張有文,張俊

(陜西重型汽車有限公司,陜西 西安 710200)

前言

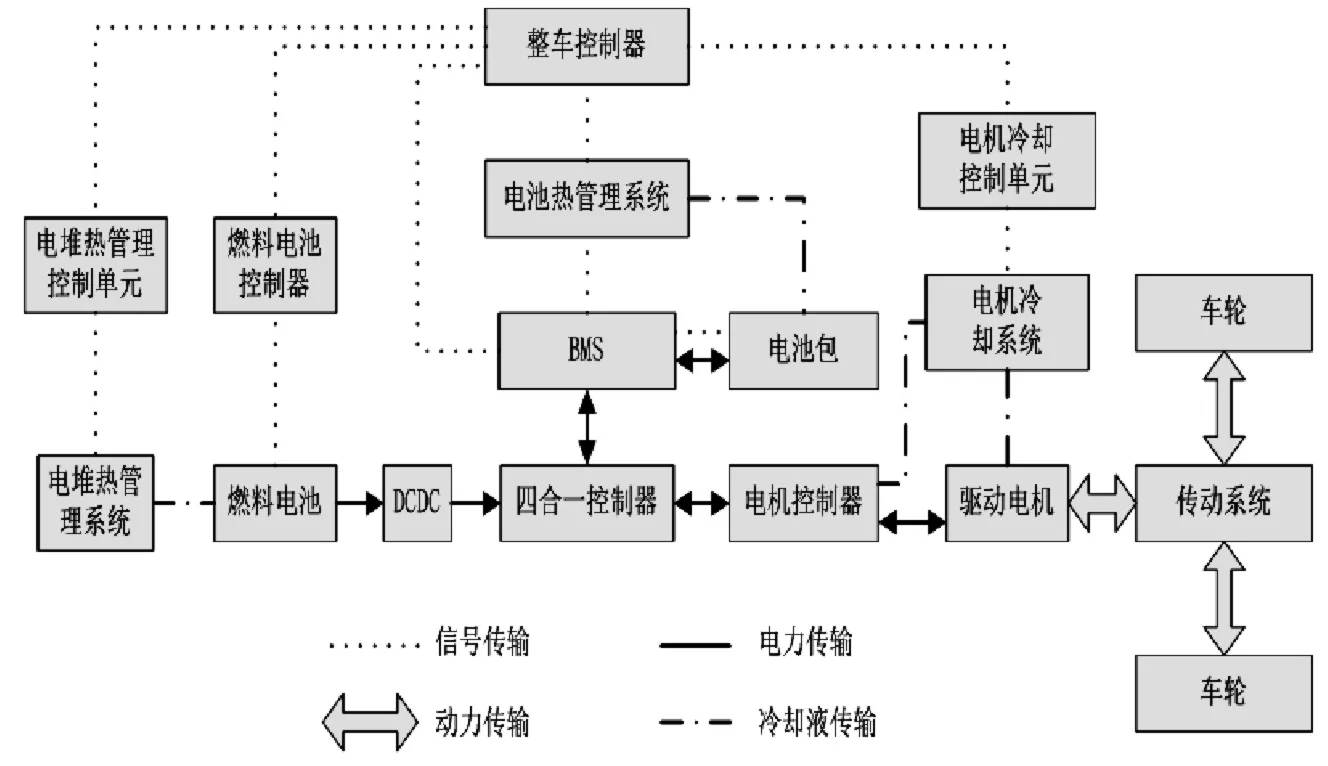

燃料電池具有啟動速度快、發電效率高等優點,是未來新能源重卡的重要發展方向。目前常用燃料電池和動力電池混合驅動的技術路線,共有電堆熱管理、電池熱管理和電機冷卻等三套熱管理子系統,熱管理也因此成為燃料電池重卡開發的關鍵技術之一。

如圖1 所示,為燃料電池和動力電池混合驅動的整車熱管理示意圖,各子系統在整車布置時需考慮熱風回流和動力艙內外流場的影響,各子系統的溫度限值、散熱需求、熱管理方式和控制邏輯均不相同。

圖1 燃料電池重卡熱管理示意圖

受整車控制器接口數量的限制,各子系統均由相應的子控制單元進行控制,其優點是各子系統既相對獨立,又實現了車輛信息的集中監控,改善了人機操控性,提高了整車控制器的通用性和適用性。

1電堆熱管理系統

燃料電池重卡的功率需求較大,而電堆的單堆功率較小,目前多采用兩路并聯的技術方案,其熱管理系統也采用兩套相對獨立的方案。當電堆溫度過低時,熱脹冷縮會導致催化劑從膜上脫落,影響燃料電池性能;當電堆溫度過高時,催化劑中的Pt 燒結,催化劑顆粒變大,表面積減少,降低了燃料電池性能。因此電堆熱管理系統包括了電堆冷卻系統和電堆加熱系統,如圖2 所示,為燃料電池熱管理系統的示意圖。

圖2 電堆熱管理系統示意圖

1.1 電堆冷卻系統

電堆冷卻系統采用強制液冷的路線,主要由散熱器總成、電動水泵、電動風扇、膨脹箱、連接管路、低壓線束、傳感器、三通閥、控制單元等零部件組成。結合燃料電池的特點,需注意以下幾個問題:

(1)冷卻液多采用去離子水,電導率≤5μs/cm;膨脹箱需帶氫氣濃度傳感器;

(2)鋼管需采用食品級316 不銹鋼,膠管需采用食品級內氟外硅膠管;

(3)盡量選用大直徑、低噪音、大風量的風扇。

電堆冷卻小循環可由燃料電池控制器控制、大循環由電堆熱管理控制單元控制,燃料電池控制器向整車控制器發送三通閥的開度信息,電堆熱管理控制單元接收整車控制器的氫氣濃度信息、三通閥開度信息和空調開啟信息等,并按預設控制邏輯調整風扇轉速等。

1.2 電堆加熱系統

電堆加熱系統一般采用PTC 直接加熱冷卻液的方式,PTC 加熱器串聯到電堆冷卻系統的小循環中,由燃料電池控制器按預設邏輯控制PTC 的開啟和關閉,并向整車控制器發送水溫等信息。

2 電池熱管理系統

電池的適宜工作溫度一般為20℃~40℃,其熱管理系統也分為電池冷卻系統和電池加熱系統兩部分。

2.1 電池冷卻系統

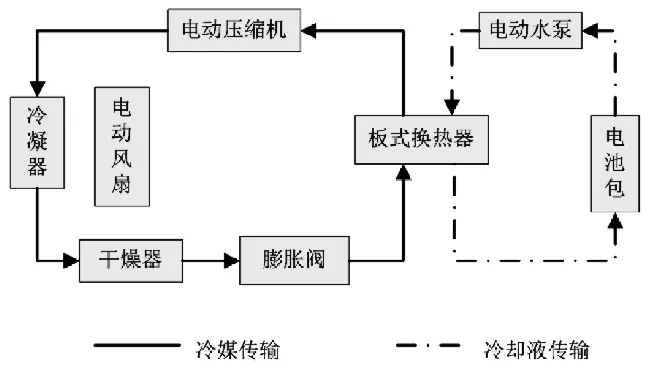

電池冷卻系統多采用液冷的熱管理技術,其原理如圖3所示。

圖3 電池冷卻系統原理圖

電池冷卻系統主要由板式換熱器、電動水泵、電動壓縮機、膨脹閥、電動風扇、冷凝器、高壓預充、高低壓線束、傳感器、控制單元等零部件組成。

電池冷卻系統分為三種模式,分別為關機模式、自循環模式和制冷模式,其工作模式受電池管理系統(BMS)的控制。BMS 將預設工作模式,預設水溫通過整車控制器的CAN總線發送至電池冷卻系統;電池冷卻系統接收報文,根據出水溫度自行調節電動壓縮機、電動風扇和膨脹閥等,同時將電池冷卻系統的各種工作狀態、故障、水溫等通過CAN 總線反饋到整車控制器。

2.2 電池加熱系統

動力電池在低溫環境下的放電性能較差,故需對電池進行預熱。目前主要有兩種加熱方式,一種是在電池冷卻系統中串聯PTC 加熱器,另一種是在電池包中增加加熱膜,現多采用第二種加熱方式。

電池加熱系統在充電或冷啟動時加熱,放電時不加熱。加熱系統的開啟根據環境溫度和電池包內部溫度,受BMS的控制,不經過整車控制器。

3 電機冷卻

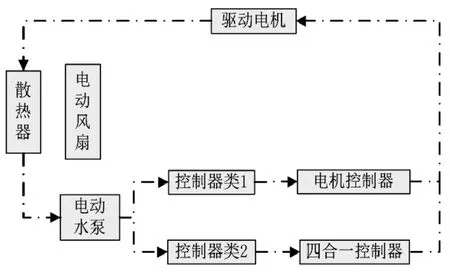

電機冷卻系統的散熱原理與電堆冷卻類似,也采用強制液冷的冷卻方式。電機的冷卻液出口溫度一般不超過70℃,控制器的冷卻液出口溫度一般不超過65℃,故將控制器統一接入電機冷卻系統。

因電堆采用兩套系統并聯的方式,其空壓機控制器、燃料電池DCDC 均為兩套,與之配套的低壓DCDC 也有兩套,再加上電機、電機控制器、四合一控制器等,需散熱零部件較多,故電機冷卻可采用并聯或混聯的方式,如圖4 所示。

圖4 電機冷卻系統原理圖

盡量使兩支路阻力基本相當、散熱量基本相當,以保證冷卻液溫度的一致性,提高零部件的可靠性。在整車布置允許的前提下,盡量增大散熱器芯體的正面積。盡量選用高揚程、大流量的電動水泵;若不能滿足需求,可采用兩個水泵串聯以增加揚程,或兩個水泵并聯以增加流量。

電機冷卻控制單元根據散熱器進出水口溫度、環境溫度等,按照預設邏輯控制風扇轉速、水泵轉速等,使冷卻液始終維持在合適的溫度范圍內,并通過CAN 總線向整車控制器反饋工作狀態、故障、水溫等信息。

4 結論

燃料電池重卡整車熱管理包括了電堆熱管理、電池熱管理和電機冷卻三個子系統,根據各子系統的溫度限值、散熱需求、熱管理方式等,分析了各子系統的基本原理、基本構造、特點和控制邏輯,為后續燃料電池重卡的熱管理研究提供了依據。