沈625區塊高凝油減氧空氣驅實驗研究與應用

王偉偉

(中國石油遼河油田分公司,國家能源稠(重)油開采研發中心,遼寧 盤錦 124010)

遼河油田沈625區塊為裂縫型塊狀潛山油藏,埋深為3 150~3 720 m,原始地層溫度102~123 ℃,原始地層壓力32.2~37.8 MPa,原油平均密度0.85 g/cm3,黏度64.28 mPa·s,凝固點45.33 ℃,含蠟量41.51%,膠質瀝青含量10.55%,具有高含蠟、高凝固點等特點,屬高凝油。自2000年投入開發以來,2012年年產油量達到高峰20×104t,目前下降到了7×104t,綜合含水78.2%,高含水矛盾突出,采收率僅為17.6%,達不到標定采收率。注空氣開發作為注水開發的接替方式,已成為一種行之有效的提高采收率新途徑[1-6]。注空氣開發就是將空氣注入油層,空氣中的O2與原油接觸發生低溫氧化反應,生成CO2和CO氣體,并釋放出大量熱,間接形成由N2和CO2組成的煙道氣來驅替原油[7-9]。但由于高壓注空氣過程中O2含量高,存在安全風險,因此提出了減氧空氣驅技術。減氧空氣驅中的氧含量是確保現場安全的決定性參數,目前對減氧空氣驅的研究也主要集中在氧含量的界限方面[10-13],缺乏全面系統的對比分析。通過開展室內實驗,分別從氧化放熱、尾氣變化和驅替特征三個方面探索了不同濃度的減氧空氣對沈625區塊原油的氧化作用及驅油效率的影響,可以為安全有效地開發油田及提高采收率提供重要的參考。

1 室內實驗條件與方法

室內實驗分別采用加速絕熱量熱儀、靜態氧化罐和高壓細長管等設備及模型,從氧化放熱、尾氣變化和驅替特征三個方面進行不同濃度的減氧空氣對地層原油的影響效果實驗研究。實驗所用原油為沈625區塊的高凝油,原油密度0.86 g/cm3,地面脫氣原油黏度60.32 mPa·s,凝固點46.27 ℃,含蠟量42.63%。

1.1 加速絕熱量熱實驗

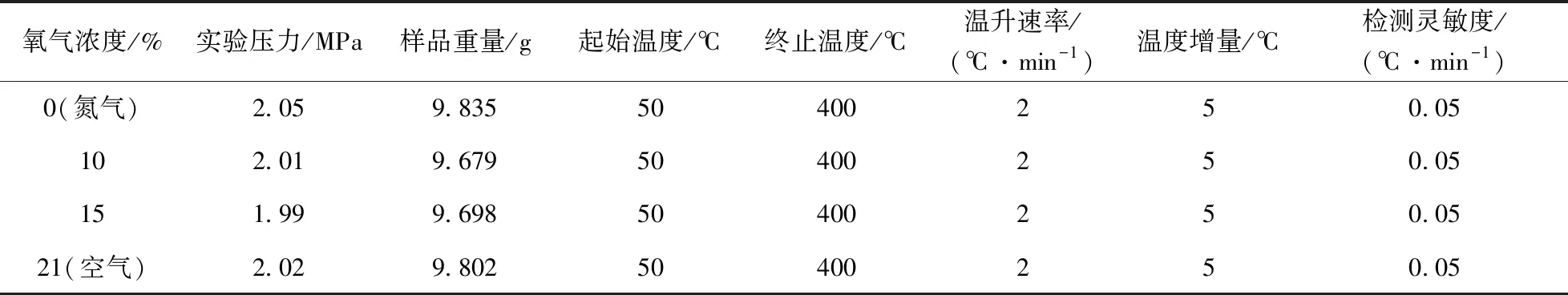

利用APTAC264加速絕熱量熱儀開展不同濃度減氧空氣的氧化放熱實驗,ARC參數設定如表1所示,儀器通過加熱—等待—探測三個步驟,自動跟蹤放熱過程,若探測到放熱升溫,儀器停止加熱模式,記錄樣品放熱反應過程中的溫度變化;若樣品放熱升溫速率低于設備檢測靈敏度,儀器自動進入加熱—等待—探測模式,如此循環至實驗結束。

表1 ARC參數設定

1.2 氧化罐實驗

利用靜態氧化罐裝置研究不同濃度減氧空氣與原油低溫氧化后的尾氣組分變化,用于評價O2濃度對沈625區塊原油造成低溫氧化的程度。O2濃度分別為0.5%、10%、15%和21%,由于沈625區塊油藏目前地層壓力為14.3 MPa,地層溫度為116℃,為了較好地模擬地層條件,將實驗溫度設定為110 ℃,實驗壓力設定為10 MPa,反應時間設定為134 h。

1.3 細長管驅替實驗

利用直徑8 mm,長30 m不銹鋼管自制高壓細長管模型進行驅替實驗,用于分析不同濃度減氧空氣對驅油效率的影響。實驗溫度設定為110 ℃,壓力為10 MPa,O2濃度分別為0、5%、10%、15%、21%。實驗步驟:在自制細長管模型中填入石英砂,先飽和水再飽和油,將模型放入恒溫箱、設置實驗出口壓力,啟動恒溫箱將溫度升至設定溫度,打開外供氣源保持一定的注入速率連續注入,記錄壓力、驅替出油樣體積直至實驗結束。

2 室內實驗研究結果

2.1 氧化放熱特征分析

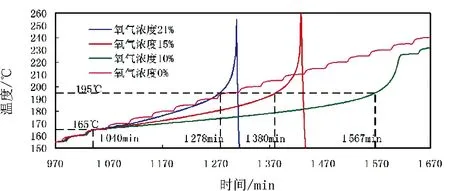

對不同濃度減氧空氣的ARC數據進行分析,獲得了2 MPa壓力下不同濃度減氧空氣與原油氧化反應實驗溫度隨時間變化的曲線(見圖1)。

圖1 不同濃度減氧空氣與原油氧化反應溫度變化曲線

在空氣(氧氣濃度21%)條件下,實驗中溫度低于165 ℃、時間小于1 040 min時,未監測到溫度累積,此時的氧化反應放熱量很少,主要表現為加氧反應。隨著溫度升高,165℃時監測到原油開始放熱,溫度隨時間不斷升高,升至195 ℃時表現出氧化反應加劇、溫度迅速升高,說明原油的氧化反應逐漸從放熱較少的加氧反應向放熱較多的裂鍵反應轉變[14]。由此可知,對于沈625原油,實驗溫度低于165 ℃時,原油主要發生加氧反應,裂鍵反應為輔;實驗溫度在195 ℃以上時,原油主要發生裂鍵反應,以加氧反應為輔;實驗溫度在165~195 ℃之間時,原油反應為加氧反應向裂鍵反應轉變,加氧反應和裂鍵反應并存。

在不同濃度減氧空氣實驗中,O2濃度為15%、10%時監測到放熱溫度也為165 ℃,但熱量累積時間變長,溫度升至195 ℃時出現反應加劇,但沒有空氣條件下劇烈;O2濃度為0時,由于沒有氧氣參與反應,原油在整個實驗過程中未監測到氧化放熱。隨O2濃度降低,原油從165 ℃升至195 ℃所用時間更長,O2濃度21%、15%、10%對應反應時間分別為238、340、527 min。分析認為,低O2濃度下參與反應的O2量少,氧化反應累積熱量需要更長的時間,隨著氧化反應進行氧氣被消耗,剩余氧氣量更少,導致后續氧化反應劇烈程度隨之下降。

因此可見,沈625塊油藏溫度為116 ℃,低于氧化放熱溫度165 ℃,氧氣與原油反應主要為加氧反應,產生的熱量很少,不能產生有效的熱效應。因此,對于沈625油藏應該采用減氧空氣驅,避免氧氣無法有效消耗導致安全風險。

2.2 靜態氧化尾氣分析

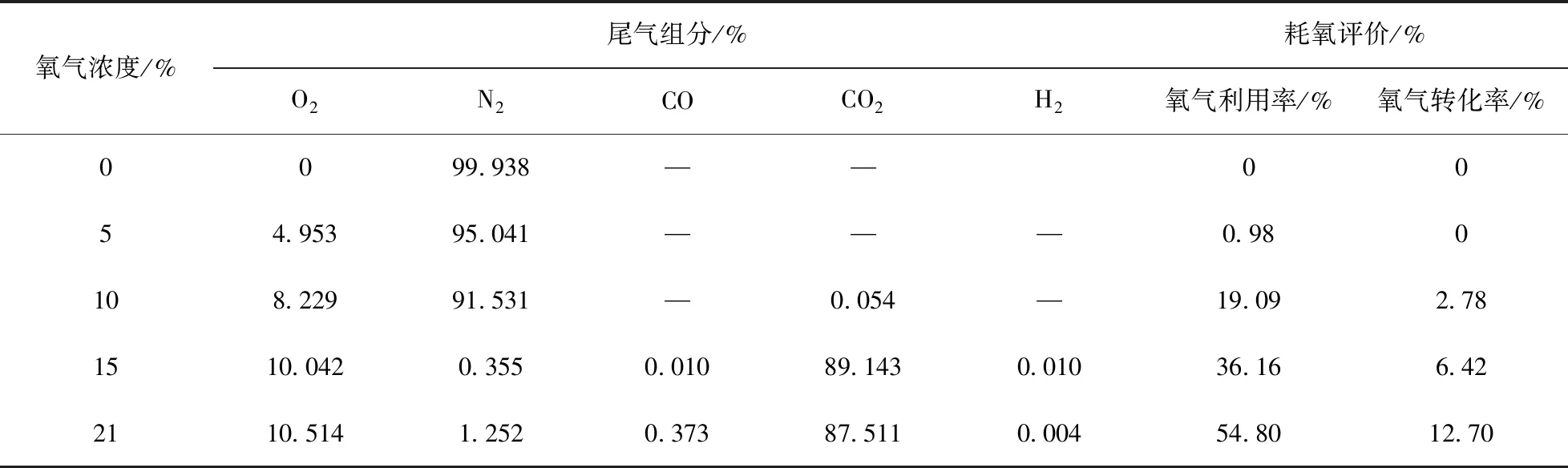

通過不同濃度減氧空氣與原油靜態低溫氧化實驗,計算出不同濃度減氧空氣的耗氧指標,見表2。

表2 不同濃度減氧空氣與原油低溫氧化后尾氣組分變化情況

原油與空氣的低溫氧化反應物為原油中輕質組分,氧化產物主要是水、含氧烴類化合物(羧酸、醛、酮、醇、氫過氧化物)和較少量的碳氧化物氣體(CO、CO2)[15]。分析尾氣組分可知,在相同的實驗條件下,當O2濃度低于5%時,尾氣中O2含量幾乎沒變,O2利用率僅為0.98%,尾氣中沒有檢測到CO、CO2氣體,O2轉化率為0;隨著O2濃度升高,O2消耗量增多,O2利用率增大,生成的CO、CO2氣體含量也有所增加,O2轉化率增大,原油被氧化的程度有所增加,但是尾氣中還是有相當一部分O2沒有被消耗掉。分析說明沈625區塊原油在110 ℃、10 MPa條件下低溫氧化能力較弱,低溫氧化作用不足以消耗掉所有O2,存在安全隱患,從注氣安全角度考慮應當采用減氧空氣驅。

2.3 驅油效率評價分析

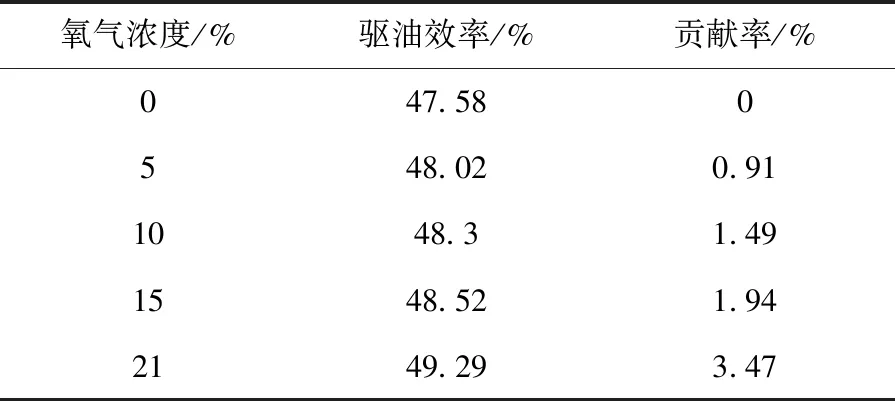

通過高壓細長管驅替實驗可以得出不同濃度減氧空氣對原油驅油效率的影響結果(見表3)。

表3 不同濃度減氧空氣對驅油效率及貢獻率的影響

通過對比不同濃度減氧空氣的高壓細長管驅替實驗可以看出,對于沈625塊原油在相同的實驗條件下,O2濃度對驅油效率影響不大,貢獻率隨著O2濃度的增大有所增大。說明實驗過程中低溫氧化作用對驅油效率起到了一定的貢獻作用,但由于實驗條件下低溫氧化能力較弱,導致氧化作用造成的影響不明顯。

3 現場應用

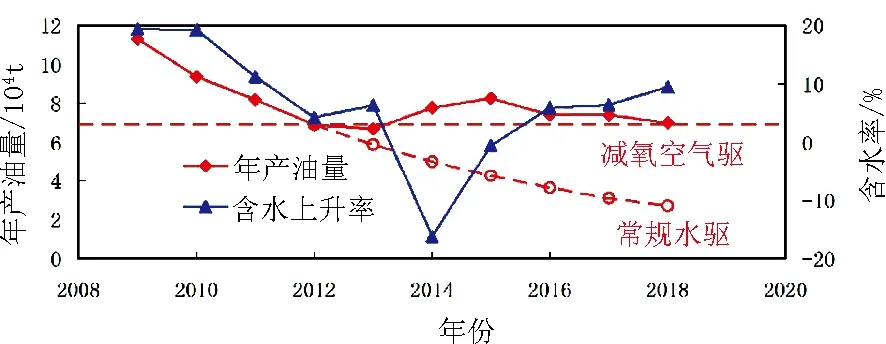

通過室內實驗可知,沈625塊原油在目前地層條件下低溫氧化能力較弱,應當開展減氧空氣驅,首要問題是確定減氧空氣的氧含量。通過調研發現,油氣爆炸的理論最低臨界氧含量為12%,但在實踐應用中還需要考慮現場諸多因素對安全氧含量的影響,在綜合考慮影響因素、確定安全系數后,建議油井氧含量的安全參考范圍為5%~ 8%[16],結合室內靜態氧化實驗和驅油效率實驗結果,沈625區塊注入介質為減氧空氣(O2含量5%),采用層內高部位注氣、低部位注水、中間采油,既能起到氣驅作用降低含水,又能有效補充地層能量。截至目前,現場累積實施注氣井組12個,累注氣8 467×104m3。22口油井不同程度受效,最高日增油75 t,含水下降6.9%,階段累增油10.7×104t。分析沈625區塊年產油量和含水上升率變化特征(見圖2)可知,減氧空氣驅開發,有效提高了區塊產量,控制了綜合含水。分析認為,主要原因是由于受重力分異作用,使注入氣向上移動形成氣頂,進而向下驅油,擴大了氣體波及范圍;其次,氣體可以進入細微裂縫,驅掃能力比水驅更強;在油藏壓力下,氣體融于原油導致原油體積膨脹,也有利于提高驅油效率。對于減氧空氣驅而言,低溫氧化生熱產生煙道氣驅的效果較弱。

圖2 沈625區塊潛山年產油和含水上升率曲線

4 結論

(1)在2 MPa不同O2濃度ARC實驗中,各濃度減氧空氣與原油氧化反應的初始放熱溫度均為165 ℃,在195 ℃時表現出反應加劇,說明沈625塊油藏溫度低于165 ℃時放熱量很少,不能產生有效熱效應,適合采用減氧空氣驅。O2濃度主要影響氧化反應進程的長短,隨O2濃度降低,原油累積熱量時間變長且氧化反應劇烈程度有所下降。

(2)在靜態氧化實驗中,隨O2濃度增加,原油的氧化程度有所增加,但尾氣中仍含有較多的O2,在注氣安全上存在隱患,應采取減氧空氣驅。在驅替實驗中,隨O2濃度增加,驅油效率貢獻率略有增大,驅油效率的變化很小。說明沈625塊原油低溫氧化能力較弱,O2濃度變化對氧化反應影響較小。

(3)結合室內試驗結果及氧含量安全標準,確定注入介質為氧含量5%的減氧空氣。從現場實施效果來看,減氧空氣驅開發能夠有效提高區塊產量,控制綜合含水,既能保證安全生產,又可以達到提高采收率的目的。