商用車新型傳動軸連接機構設計研究與應用

徐世福,陳曉雯,王宏斌

(1.陜西汽車控股集團有限公司,陜西 西安 710200;2.陜汽集團商用車有限公司,陜西 寶雞 721013)

前言

隨著商用汽車的發展,商用車使用的工況也不斷地變化,用途也不斷地變化,目前,某系列商用車傳動軸連接機構是用螺栓將上橫梁、左下橫梁、右下橫梁與吊架聯接固定的方式,但是由于實際工況以及車架總成受力復雜,導致傳動軸橫梁總成和吊架不斷出現開裂及斷裂的問題。不僅上、下橫梁出現開裂情況,吊架也出現開裂及斷裂情況,而且同時出現聯接螺栓松動或斷裂的問題,嚴重影響車輛的使用性能,同時給車輛帶來極大的安全隱患。

1 商用車傳動軸連接機構問題分析

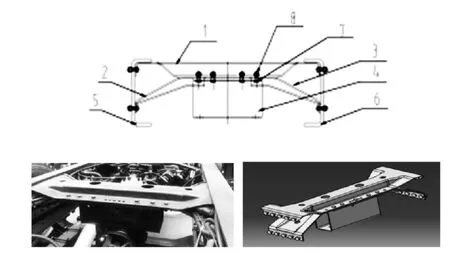

1.1 設計前商用車傳動軸連接機構組成如圖1 所示

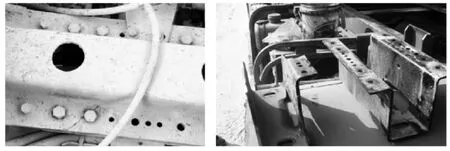

設計前商用車傳動軸連接機構斷裂如圖2 所示。

圖1 傳動軸連接機構組成

圖2 傳動軸連接機構斷裂

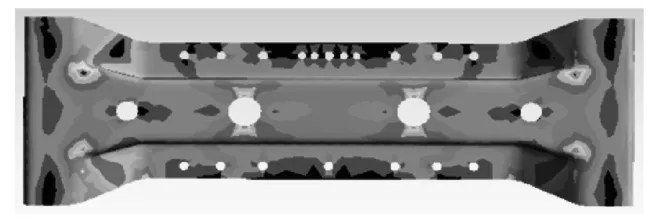

1.2 設計前商用車傳動軸連接機構橫梁應力分析如圖3 所示

上橫梁變形主要集中在翻邊處以及中間部分,吊架變形主要集中在翻邊處以及與上橫梁連接處的部分,此區域是最薄弱的地方;上橫梁與吊架的接觸面積小,導致單位面積的壓強大;吊架與上橫梁組成的結構導致吊架的懸臂梁結構過長,在同等受力情況下,最容易導致上橫梁和吊架的斷裂,六角頭螺栓也容易出現斷裂情況,車輛抖動加劇導致六角螺栓與六角螺母的連接出現松動現象;此上橫梁、左下橫梁、右下橫梁結構導致車架總成的抗彎型與抗扭性低,車架總成的可靠性、安全性低,車輛的抖動加劇的現象。

圖3 傳動軸連接機構橫梁應力分析

綜合上述現象情況進行分析可知,某系列性商用車使用的傳動軸連接機構由于傳動軸橫梁總成設計不合理以及在車架總成的結構中承擔主要的抗彎性抗扭性的作用,上橫梁、左下橫梁、右下橫梁及吊架整體處于抗彎型抗扭性偏弱的狀態,其次上橫梁、左下橫梁、右下橫梁及吊架本身結構導致自重大、抗彎性、抗扭性低,再次上橫梁、左下橫梁、右下橫梁及吊架的結構導致車輛裝配管線困難和維修不方便的綜合問題。

2 商用車新型傳動軸連接機構設計

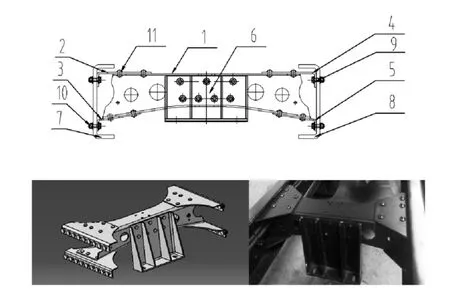

2.1 商用車新型傳動軸連接機構組成結構如圖4 所示

重新設計傳動軸橫梁與吊架的聯接方式,加強連接板與車架總成連接結構及形式,滿足車輛在各個區域以及工況下的使用性能要求。新型傳動軸連接機構中的傳動軸橫梁、左上連接板、左下連接板、右上連接板、右下連接板、六角法蘭面承面帶齒螺栓、全金屬六角法蘭面鎖緊螺母、吊架總成(吊架板、加強筋)為關鍵件。

圖4 新型傳動軸連接機構組成

左上、下及右上、下連接板主要作用是起到結構上連接以及加強傳動軸橫梁總成,增加傳動軸橫梁與車架總成的接觸面積,增加傳動軸橫梁總成的抗彎型及抗扭性;傳動軸橫梁主要作用是在增加傳動軸橫梁總成抗彎型以及抗扭性,增大與吊架總成的接觸面積,增加傳動軸橫梁與吊架總成的螺栓連接的數量;加強筋主要作用是起到加強吊架總成的強度,提高抗彎性;六角法蘭面承面帶齒螺栓主要作用是防止吊架總成和傳動軸橫梁出現松動以及斷裂問題;傳動軸橫梁與吊架總成的連接結構可以有效的降低懸臂梁長度,增強傳動軸橫梁及吊架總成的抗彎型,提高強度。

3 新型傳動軸連接機構的效果

通過以上結構設計根本性的消除傳動軸橫梁總成斷裂問題,消除吊架總成斷裂問題,消除傳動軸橫梁總成結構與吊架總成聯接松動問題,不改變現有的車架總成結構以及傳動軸的技術狀態情況下達到通用化模塊化設計。提高車輛車架傳動軸橫梁總成和吊架總成的強度,不出現開裂以及斷裂現象,聯接螺栓不出現松動或斷裂問題,提高車架總成的抗彎性抗扭性,提高車架橫梁總成通用性、降低車架總成以及傳動軸橫梁總成的開發周期,降低生產成本,可以根據車輛工況以及車架設計強度靈活調整加強傳動軸橫梁總成以及吊架總成設計方案。

通過對某商用車傳動軸連接機構的優化設計,相比改進前降低重量3.8kg。成本降低45.6 元,經過實際車輛驗證整車各個性能指標達到 預期要求并且安全可靠,根據實際驗證計劃在某系列的車型上全面推廣體現。

4 結論

文章主要介紹了某系列商用車新型傳動軸連接機構的設計,通過此設計方案可以提高車輛傳動系統使用的安全性、可靠性和穩定性;提高車架抗彎性、抗扭性,降低車架重量,降低成本,達到降本增效,車輛輕量化要求,車架總成的穩定性顯著提高、可靠性得到改善、延長使用壽命、提高了車輛作業效率和安全性。從而使操作、使用更加方便,性能更 加穩定可靠,提供一種有效的綜合性的解決方案。