數控車床床身鑄件的鑄造工藝改進

王正坤

摘?要:科學技術的發展使得數字技術得到了廣泛的應用,最近幾年由于實際生產的需要,我們國家開始重視起來數控車床的研制,也就是要保證其能夠達到最理想的自動化,不論是生產效率還是產品準確度都要讓其達到最優狀態。數控車床在經濟發展之中發揮的作用越來越大,尤其是在醫療衛生、汽車制造等方面。數控車床在構成比較復雜,其中最基礎的一部分就是床身,它對鑄件的技術要求有著極高的標準,所以在生產的時候應該要盡最大的可能避免各項問題。基于此,本文將會對其鑄件的生產工藝和改進的情況進行分析,以此給實際的工作帶來一定參考價值。

關鍵詞:數控車床;床身鑄件;鑄造工藝;改進措施

一、工藝概述

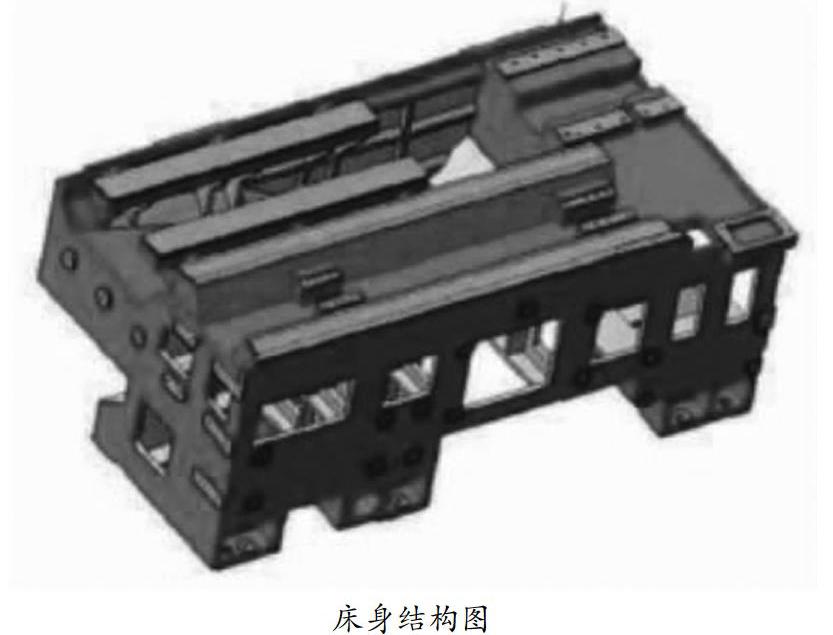

下圖是某企業生產的機床鑄件,其結構非常復雜,結構壁厚最大的地方是25毫米,最薄的一處是18毫米,平均下來是20毫米;鑄件總重1280千克。該鑄件是床身上的零件,在兩條軌道上的壁厚是42毫米,寬168毫米、長1348毫米,其內腔壁厚最薄,為18毫米,所以就導致經常出現各種缺陷,例如裂紋以及縮孔等。對于其導軌的表面應該要加強監管,防止出現缺陷;因為其布氏硬度處在190到255的范圍之內,所以其筋板相互交叉的時候常常會出現熱節,由此就會出現粘砂。針對于此使用科學的鑄造工藝,將其技術水平進行有效提升已經是當下要馬上解決的重點及難點問題。

二、設計情況

第一步就是要合理選擇分型面以及澆筑的位置,使用呋喃樹脂砂手工木底板的方式,根據鑄件本身的各項要求依據相應的凝固順序,確定具體的造型方式。因為床身的導軌面是非常關鍵的,所以不能出現砂眼后者是裂紋等現象,另外硬度也要保證處在相應的范圍之中。因為其導軌的截面要求比較厚,所以在澆筑的時候其位置最好是導軌面朝下,分型面的選擇應該是要在地腳面所處在的平面上。第二步就是對其工藝參數進行選擇,因為其鑄件本身的收縮率是會被眾多因素所影響,主要有合金的成分、鑄件在冷卻的時候所受到的阻力情況等等,所以一般是很難能夠將其鑄造的收縮率計算出來。在本次的計算之中都是用過對已經生產的鑄件進行劃線,并對其具體的收縮率畸形測定,最后根據所總結出來的數據確定了鑄件的收縮率是1%。為了能夠確定其鑄件加工面的的精準度以及尺寸,加工余量在確定的時候應該要以國家的相應標準確定。最后在設計澆筑系統的時候為了避免出現澆筑不足以及導軌表面出現砂眼的現象就要將其設計成為底返式和開放式的系統。

三、質量控制措施

(一)制備模具

在制備模具的時候使用紅松以及多層板進行制作,以此能夠保證鑄件的模具其強度和剛度都能夠符合基本的要求,這樣在實際吊運以及起模的時候都不會出現變形的情況;另外在其模具周邊做出相應的起模裝置,這樣在吊運的時候能夠保證模具基本的安全性;為了保證表面的光潔程度能夠達到最大,要刷上一層油漆。

(二)制芯以及造型

在進行造型的時候要特別注意上箱排氣的定位,使其能夠保證腔內的排氣是順暢的,在澆筑的時候使用專門的陶瓷耐火管,在擺放澆道的時候要特別認真和仔細,避免散砂進入到整個澆筑系統之中。在制芯的時候相應的附件以及芯盒擺放位置都要特別準確,這樣能夠有效避免起芯困難情況的發生;要把出氣棒放置在出氣定位的凹槽之中,其芯頭下半部分要放置出氣棒,這樣能夠避免在澆筑的時候出現出氣不暢的情況,使其鑄件發生一定的缺陷問題。

(三)裝配鑄件

最后對鑄件進行具體的裝配之前應該要先對其芯頭、外型的排氣眼進行檢查,看其是否通暢;除此之外還要檢查砂型是不是已經被清理干凈了,是不是存在漏涂涂料的情況;再把芯下完之后其芯吊要使用最新制作的樹脂砂進行填充,再刷兩層鋯英粉,點火烘干之后再檢查相應的形狀以及尺寸是不是與圖紙設計相符合;另外芯頭的間隙應該要保證被填嚴,不能出現跑火或者鐵液鉆入的情況。在下箱箱口位置處要圍一圈耐火泥或者是石棉,并壓上紙條檢查其基本的尺寸問題,在所有條件合格之后才能夠再開箱,箱口要保證用型砂塞緊,這是為了在澆筑的時候出現跑火的現象。

四、工藝改進

導軌表面出現粘砂的情況主要是因為其內澆道的分布狀況相對比較集中,這樣就極易導致發熱,最后導致鑄件出現粘砂的情況,所以這就要將原先澆道之間的有效距離從40毫米轉變成為150毫米到160毫米之間;另外內澆道位置的確定以及數量的確定要必須按照凝固的基本順序以及補縮的原則來確定;所以要將內澆道設置在壁厚最厚的地方,這樣能夠讓其比較厚的地方能夠得到相應的補縮,以此防止出現縮孔或者是縮松的問題。

因為內澆道與橫澆道之間距離的有效確定能夠減少逐漸本身出現變形的情況,所以在改進的時候可以使用雙橫澆道,以此來控制金屬液對鑄型的填充速度和填滿的時間,保證其速度的均勻性和連續性,防止熔渣以及砂粒等被帶入進去。

參考文獻:

[1]石榴華,馮光,丁邦太,等.高品質機床鑄件的穩定生產[J].現代鑄鐵,2016,36(2):42-45.

[2]衛東海,李增利,李克銳,等.高剛度低應力床身的生產方法及精度研究[J].現代鑄鐵,2016(3):37-42.