等離子割刀半自動化改造

王志華

摘 要:等離子切割做為一種安全、優質、高效、低成本的切割方法,還沒有在焊培中心得到推廣和應用。本文通過對等離子割刀半自動化改造,并在焊接培訓中心鐵板、不銹鋼板、鋁板、銅板的下料及開坡口環節應用,驗證了等離子割刀半自動化切割是安全、優質、高效、低成本的切割方法。

關鍵詞:等離子切割;半自動化;改造

北京理工大學材料學院潘文芳、楊素媛在《國內等離子切割的現狀及發展趨勢》一文中說道:隨著我國制造業迅速發展,等離子切割技術也得到較快的發展。等離子切割(PAC)產生于20世紀40年代,直至20世紀50年代中期開始投入工業應用。它是利用高能量密度的等離子弧和高速的等離子流,將融化的金屬從割口處吹走,從而形成連續缺口的一種切割方法。具有能量密度高、切割變形小、切割前不需預熱、切割金屬范圍廣(可以切割不銹鋼,鋁、銅、鈦和普通碳鋼等各類有色金屬)等優點,在工業上尤其是制造業中的應用日益廣泛。

公司焊培中心在鐵板的下料及開坡口切割上仍然使用傳統的氧、乙炔混合氣體半自動切割。等離子切割做為一種安全、優質、高效、低成本的切割方法,還沒有在焊培中心得到推廣和應用。

1? 國內外研究概況

我國等離子切割技術發展較為緩慢,與德、日、美等發達國家相比,無論是在切割設備,切割方法,數控智能技術等方面都有明顯的差距。隨著我國制造業迅猛發展,加快等離子切割技術的發展具有重要的現實意義。

2? 公司焊培中心研究方面

焊培中心結合自身工作的需要,提出等離子割刀半自動化改造,研究計劃內容:

2.1通過調查文獻來獲得資料,從而全面地、正確地了解掌握等離子切割的工作原理與氧、乙炔半自動切割的工作原理。

2.2依據現有的科學理論和現場的需要,進行切割設備的改造。

2.3課題研究后期通過改造后的設備使現場的材料實現等離子半自動化切割。

3 等離子割刀半自動化改造的實施

3.1 主要改造內容

將等離子切割設備與氧、乙炔半自動切割設備進行改造,改造后的設備利用等離子切割原理進行材料切割并實現半自動化操作。

3.2 技術關鍵

(1)對氧、乙炔半自動切割設備的自行機構進行改造,并與等離子割炬組合,最終實現等離子切割半自動化。

(2)收集不同材料、不同厚度的切割參數(割嘴角度、高度、電流、電壓、壓縮空氣流速、行走速度)

4? 氧乙炔半自動切割與等離子半自動切割的比較

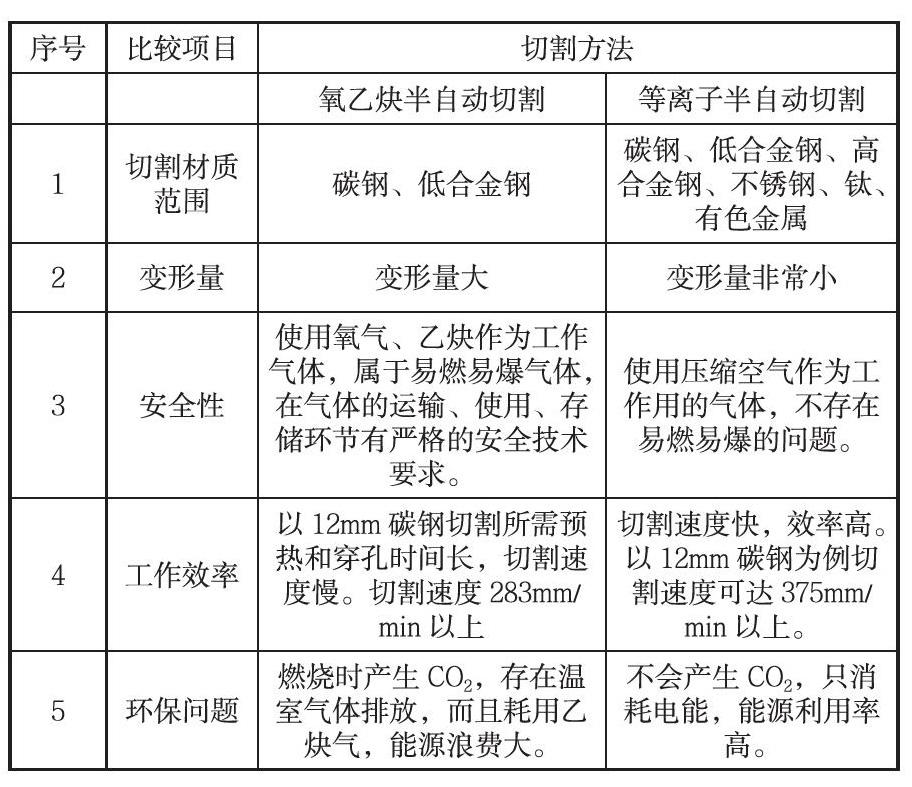

4.1表一現場氧乙炔半自動切割與等離子半自動切割的工效對比表

通過表四的數據進行分析表明:在15個工作日內相同的工作時間,等離子半自動化切割的效率比氧乙炔半自動化切割提高32.2%。

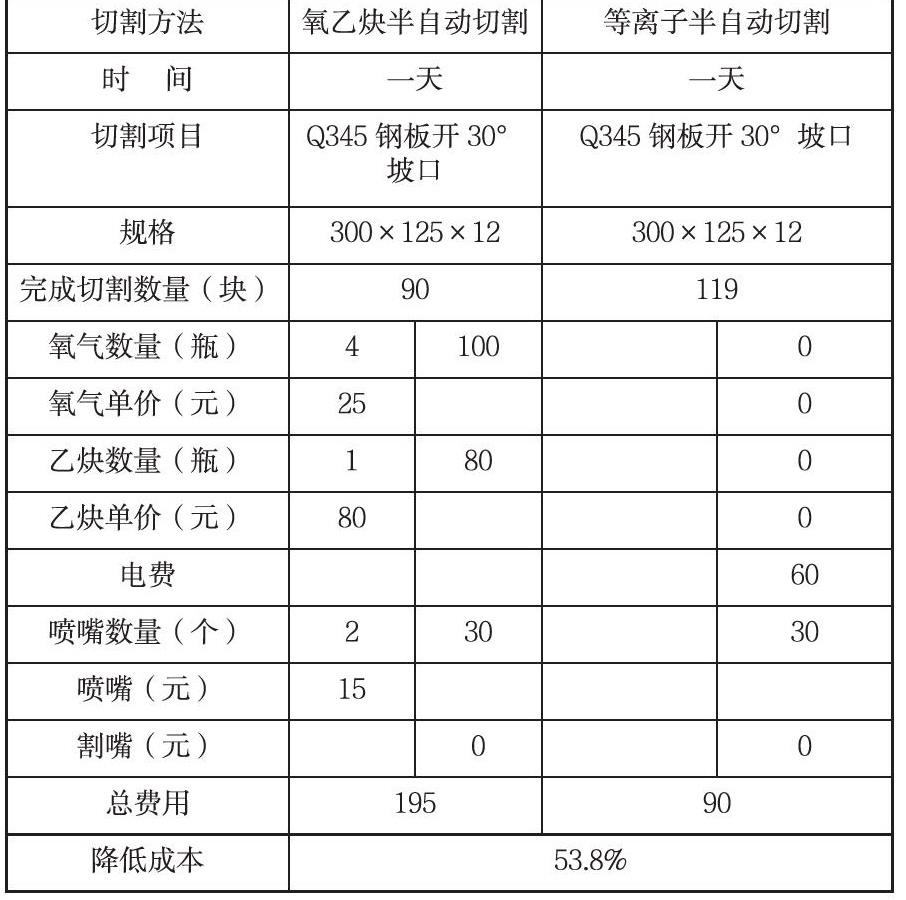

4.2表二現場氧乙炔半自動切割與等離子半自動切割的成本對比表

通過表二的數據進行分析表明:每個工作日內,等離子半自動化切割的成本比氧乙炔半自動化切割降低53.8%。

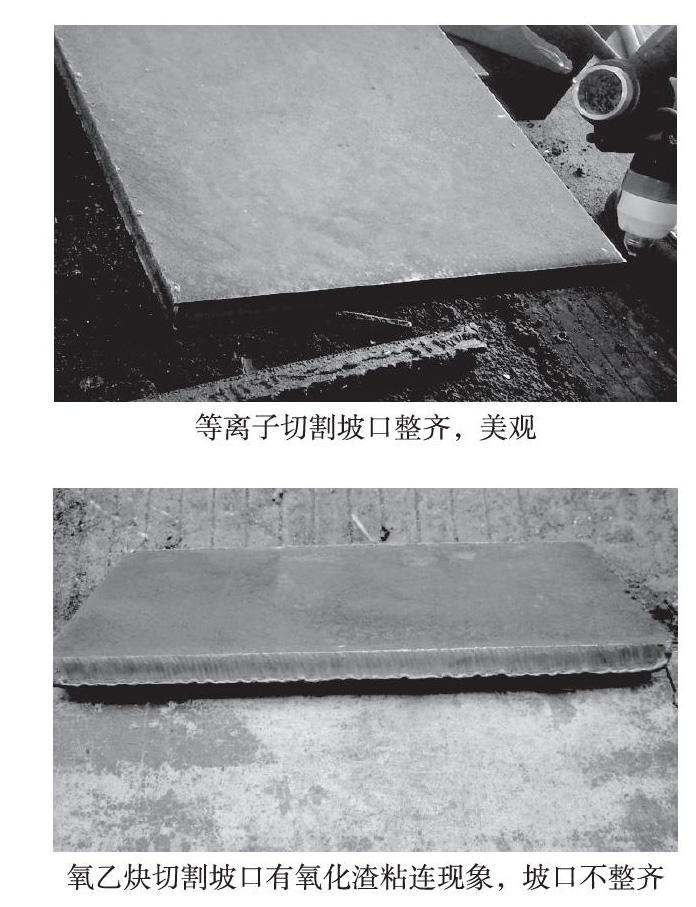

4.3 氧乙炔半自動切割與等離子半自動切割的質量對比

4.4表三氧乙炔半自動切割與等離子半自動切割的其他方面的比較

1 切割材質范圍 碳鋼、低合金鋼 碳鋼、低合金鋼、高合金鋼、不銹鋼、鈦、有色金屬

2 變形量 變形量大 變形量非常小

3 安全性 使用氧氣、乙炔作為工作氣體,屬于易燃易爆氣體,在氣體的運輸、使用、存儲環節有嚴格的安全技術要求。 使用壓縮空氣作為工作用的氣體,不存在易燃易爆的問題。

4 工作效率 以12mm碳鋼切割所需預熱和穿孔時間長,切割速度慢。切割速度283mm/min以上 切割速度快,效率高。以12mm碳鋼為例切割速度可達375mm/min以上。

5 環保問題 燃燒時產生CO2,存在溫室氣體排放,而且耗用乙炔氣,能源浪費大。 不會產生CO2,只消耗電能,能源利用率高。

通過表三的數據進行分析表明:等離子切割在切割材質范圍、變形量、安全性、工作效率、溫室氣體排放方面都優于氧乙炔切割。

綜上所述等離子半自動化切割完全達到或超過了預期的經濟和技術指標。

5? 主要成果及創新點

通過本項目的科技創新,焊培中心在鐵板、不銹鋼板、鋁板、銅板的下料及開

坡口環節已經可以實現等離子半自動化切割。創新點:該項技術,可有效減少切割變形、提高切割效率、節約下料成本、金屬材料的切割范圍更加廣泛,同時可以使現場鋼板下料的安全生產系數得到提高,給企業帶來更好的生產效率和經濟效益。

結 語

等離子切割做為一種安全、優質、高效、低成本的切割方法,半自動化改造技術應用成熟后還可以在工程現場的六道制作、火電機組的煤斗制作(主要是不銹鋼材質)的下料環節推廣該項技術,可有效減少切割變形、提高切割效率、節約下料成本,同時可以使現場鋼板下料的安全生產系數得到提高,給企業帶來更好的生產效率和經濟效益。

參考文獻

[1] 潘文芳、楊素媛 《國內等離子切割的現狀及發展趨勢》 焊接 10.3969/j.issn.1001-1382.2010.03.007