新工藝技術(shù)在齒輪加工中的應(yīng)用解析

鄧奕 宋光輝

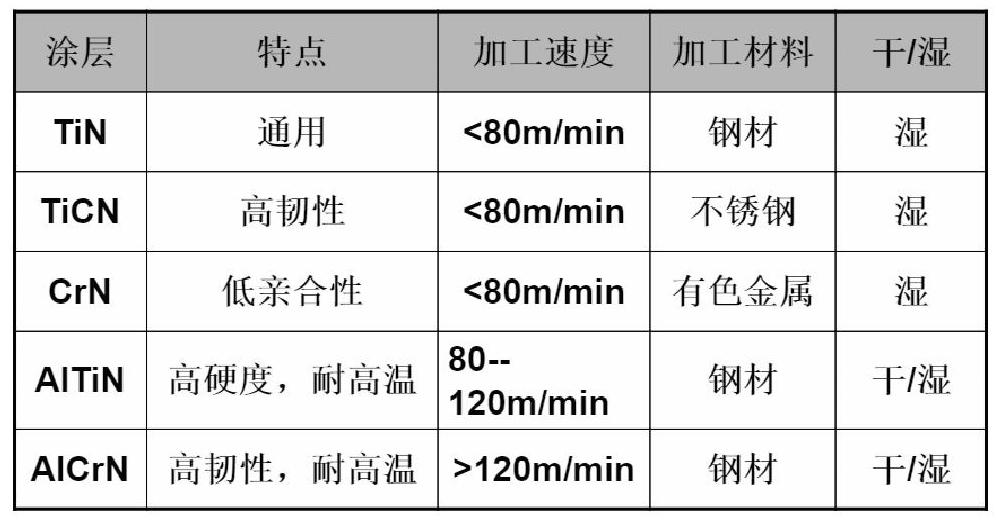

摘要:隨著制造技術(shù)的不斷發(fā)展進(jìn)步,機(jī)械加工制造已經(jīng)越來越智能化、高效化,齒輪加工作為機(jī)械加工的一種,其加工的高效性也同樣成為了新的發(fā)展趨勢,同時齒輪加工中也積極融入了很多新的工藝方法,如新涂層技術(shù)。近幾年,市場競爭劇烈,客戶零件越來越大、產(chǎn)品質(zhì)量要求越來越高,尤其是農(nóng)用機(jī)械的傳動齒輪,由于受到政策扶持,設(shè)備市場巨大,面對市場,如何提高產(chǎn)能,提升加工效率成為當(dāng)前急需解決的問題,因此一些新機(jī)床和刀具被普遍使用。

關(guān)鍵詞:新工藝技術(shù);機(jī)械齒輪;應(yīng)用

1 高效數(shù)控滾齒機(jī)在齒輪加工中的應(yīng)用

滾齒在齒輪加工中占有較高的比列,其對外圓柱齒輪的加工有著高效率的促進(jìn)作用,為進(jìn)一步提升產(chǎn)能,在齒輪加工時使用高速滾齒非常重要。滾齒機(jī)通過數(shù)控控制系統(tǒng)、閉環(huán)補(bǔ)償系統(tǒng)和伺服系統(tǒng)等功能保證滾齒的高速穩(wěn)定性。而在機(jī)床整體設(shè)計過程中,為了保證其能夠承受高速度切削力,避免產(chǎn)生爬行、震動等現(xiàn)象,著重提高了其滾刀頭的驅(qū)動功率和整體的剛性,加工精度最高可達(dá)GB/10095.1-2001的6-6-7級。以國內(nèi)某機(jī)床廠生產(chǎn)的數(shù)控滾齒機(jī)為例,通過電子齒輪箱,用展成法加工各種圓柱直齒、斜齒輪、雙聯(lián)齒等,其高效穩(wěn)定性極其適用于汽車、摩托車等行業(yè)的大批量齒輪加工。

此種滾齒機(jī)的優(yōu)勢是:(1)操作簡單。此滾齒機(jī)是八軸四聯(lián)動,沒有掛輪,進(jìn)入系統(tǒng)直接可以控制伺服電動機(jī)進(jìn)行分齒運動,而且還能夠?qū)崿F(xiàn)軸向多次循環(huán)、徑向的變速,在數(shù)控面上輸入?yún)?shù)以后,系統(tǒng)就會自動調(diào)節(jié)運行。……