無級自鎖頂推裝置設計

何政洋 龐曉平 許鑫 錢興

摘 要:依托于蘇伊士運河平旋開啟橋項目,文中提出了一種用于傳遞閉合部位處兩平旋翼間載荷的新型連接機構——無級自鎖頂推裝置。該裝置主要分為頂推、無級自鎖兩部分設計安裝。頂推過程中通過頂推桿嵌入左箱體傳遞左右平旋翼間載荷;橋梁運行狀態下,楔塊、頂推桿和右箱體通過摩擦副實現自鎖,電機伺服系統使安裝于右旋翼的滑動箱體移動,結合楔塊實現頂推桿的無級自鎖及解鎖功能;整個裝置通過高強度摩擦型螺栓固定在兩平旋翼表面。仿真結果表明,裝置在極限工況下,整體結構受力均勻,關鍵零部件最大應力值不超過材料許用應力。通過運動學分析和縮比模型實驗,驗證裝置可以實現自鎖和解鎖功能。鑒于該裝置設計思路新穎,結構簡單,且成本較低安裝簡易的特點,使得該裝置具有較大的工程實用價值。

關鍵詞:開啟橋;無級自鎖;頂推;電機伺服系統

一、引言

目前開啟橋常見開合形式有平旋式、豎旋式和直升式3種[1]。這種橋梁在建造過程中需要設置連接左右旋翼的機構,其主要功能為固定左右旋翼防止晃動及傳遞左右載荷,但當前針對開合部位連接形式的設計卻較為單一,普遍為插銷式連接。如獲得美國1992年土木工程杰出成就獎的西雅圖平旋橋[2],它采用的就是在河中心設置巨大的鎖緊鐵栓來把左右雙翼的翼梢連接在一起,實現開合部位的連接;又如瑞典的南泰利耶運河新鐵路橋[3]、埃及蘇伊士運河開啟橋等它們的開合部位均是采用插銷式連接。這種連接形式雖然簡易,但設計的插銷往往體積太大過于笨重不易安裝,且在使用中常通過額外設置一套液壓傳動系統來幫助插銷桿移動來完成工作,整套設備非常復雜。

針對插銷式連接的缺點,以鋼桁結構平旋橋中的蘇伊士鐵路大橋為例,參考蘇伊士運河橋的施工[4],設計了一套新型連接裝置——無級自鎖頂推裝置。該套機構通過頂推和無級自鎖實現橋梁左右旋翼的連接及載荷傳遞,具有自鎖及解鎖功能,適應橋梁開合,且裝置的動力源僅為一個電機,整套裝置結構簡易,便于安裝。

二、裝置系統方案設計

蘇伊士運河平旋開啟橋在閉合狀態下,開合部位受自然條件影響沿橋縱向間隙波動范圍+150mm,通車狀態下左右旋翼間最大載荷7000KN,目前平轉雙翼通過鎖緊鐵栓連接。

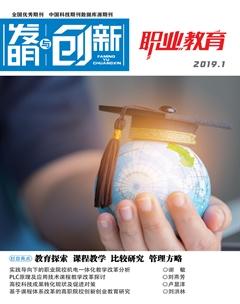

根據蘇伊士運河平旋開啟橋實際工況要求,為實現左右雙翼間載荷傳遞,裝置分為頂推、無級自鎖兩部分設計安裝。整體結構示意圖如圖1,無級自鎖部分主要由頂推桿、楔塊、絲桿、滑動箱體、右箱體及電機伺服系統和壓力傳感器組成,其中頂推桿、楔塊、絲桿、滑動箱體、右箱體組合在一起實現自鎖功能,絲桿、電機伺服系統[5]和傳感器組成傳動系統[6]幫助自鎖機構移動實現無級和解鎖功能。頂推桿、左箱體組成頂推部分,其主要起到連接左右旋翼的功能,結合無級自鎖部分實現旋翼間載荷的傳遞。

三、裝置工作原理

通過無級自鎖頂推裝置連接左右旋翼,傳遞左右載荷的具體流程如下:首先,橋梁閉合尚未通車,裝置開始工作,電機帶動絲桿正轉推動滑動箱體及楔塊左移,一段時間后楔塊與頂推桿以摩擦副形式接觸,楔塊推動頂推桿一起左移,直至頂推桿嵌入左箱體擠壓安裝于其內部的壓力傳感器,傳感器受壓發送信號給電機伺服系統使電機停止轉動,實現左右旋翼的連接;然后,橋梁開始通車,左右旋翼通過頂推裝置傳遞載荷。頂推桿與楔塊相互擠壓,楔塊斜面受壓實現自鎖[7],左旋翼載荷通過楔塊擠壓右箱體內表面傳遞至右旋翼,右旋翼載荷同理,通過頂推桿擠壓左箱體傳遞至左旋翼,實現載荷的傳遞;最后,河道通船,左右旋翼需要打開,此時人為發送信號給伺服系統,使電機反轉,因此刻橋梁已經停止通車,故反轉絲桿可首先拉動滑動箱體及楔塊,解除自鎖,后移一端距離后,滑動箱體左端內表面帶動頂推桿的T形擋板,拉動頂推桿后退,左右旋翼解除連接,裝置歸位。

四、裝置設計載荷分析

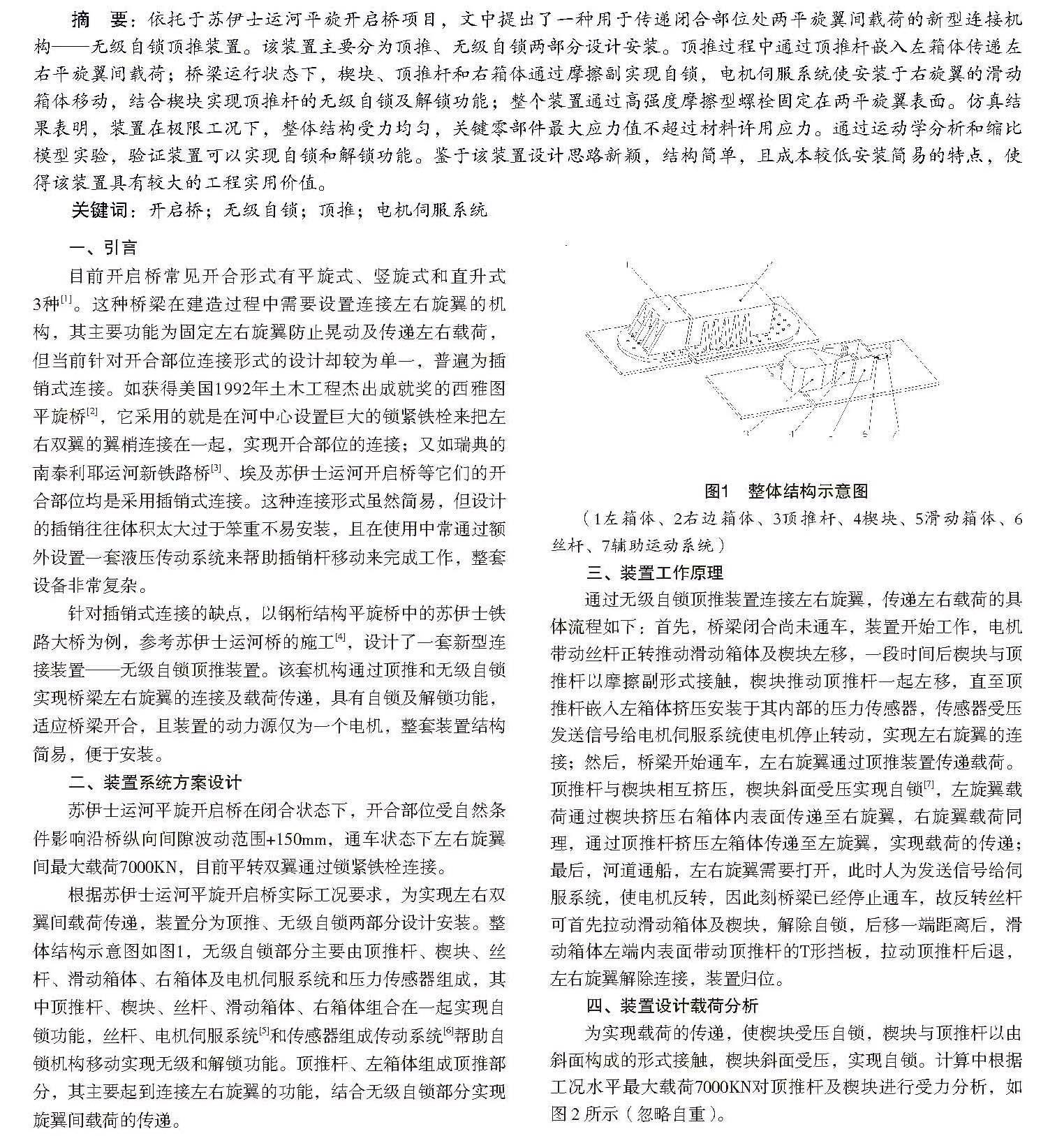

為實現載荷的傳遞,使楔塊受壓自鎖,楔塊與頂推桿以由斜面構成的形式接觸,楔塊斜面受壓,實現自鎖。計算中根據工況水平最大載荷7000KN對頂推桿及楔塊進行受力分析,如圖2所示(忽略自重)。

經受力分析為實現自鎖,斜面傾角需滿足如下等式:

μ1cosθ+sinθ≤μ2(cosθ-μ1sinθ)

其中μ1為頂推桿與楔塊間摩擦系數,μ2為楔塊,頂推桿與右箱內表面間摩擦系數,根據計算得,當取μ1=0.1,μ2=0.45,楔塊斜面角度為19o時,楔塊實現自鎖。如圖2所示,分析得到當最大水平載荷為7000KN時,楔塊與頂推桿接觸斜面正壓力為8331KN, 靜摩擦力為833KN,楔塊表面對右箱體正壓力為7877KN,靜摩擦力為3781KN,自鎖狀態下楔塊與頂推桿既受壓又受剪,制作材料選用 Q355[8],實心。綜合剪切受壓等校核計算[9]:

受擠壓:A=F壓/(σs/安全系數)

受剪切:A=F剪/(τs/安全系數)

同一材料許用剪切應力與許用壓應力之間關系:[τ]=(0.6-0.8)[σ]

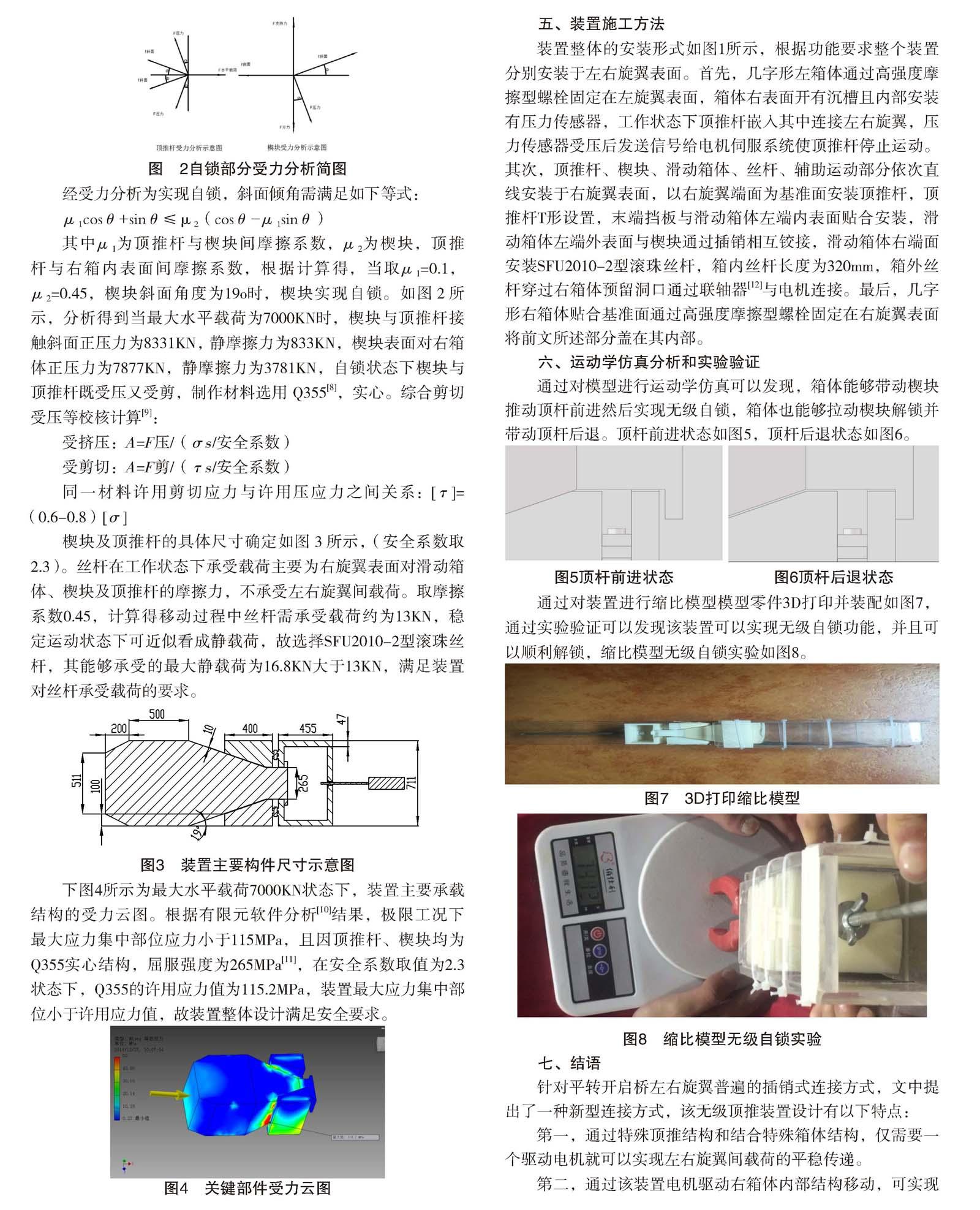

楔塊及頂推桿的具體尺寸確定如圖3所示,(安全系數取2.3)。絲桿在工作狀態下承受載荷主要為右旋翼表面對滑動箱體、楔塊及頂推桿的摩擦力,不承受左右旋翼間載荷。取摩擦系數0.45,計算得移動過程中絲桿需承受載荷約為13KN,穩定運動狀態下可近似看成靜載荷,故選擇SFU2010-2型滾珠絲桿,其能夠承受的最大靜載荷為16.8KN大于13KN,滿足裝置對絲桿承受載荷的要求。

下圖4所示為最大水平載荷7000KN狀態下,裝置主要承載結構的受力云圖。根據有限元軟件分析[10]結果,極限工況下最大應力集中部位應力小于115MPa,且因頂推桿、楔塊均為Q355實心結構,屈服強度為265MPa[11],在安全系數取值為2.3狀態下,Q355的許用應力值為115.2MPa,裝置最大應力集中部位小于許用應力值,故裝置整體設計滿足安全要求。

五、裝置施工方法

裝置整體的安裝形式如圖1所示,根據功能要求整個裝置分別安裝于左右旋翼表面。首先,幾字形左箱體通過高強度摩擦型螺栓固定在左旋翼表面,箱體右表面開有沉槽且內部安裝有壓力傳感器,工作狀態下頂推桿嵌入其中連接左右旋翼,壓力傳感器受壓后發送信號給電機伺服系統使頂推桿停止運動。其次,頂推桿、楔塊、滑動箱體、絲桿、輔助運動部分依次直線安裝于右旋翼表面,以右旋翼端面為基準面安裝頂推桿,頂推桿T形設置,末端擋板與滑動箱體左端內表面貼合安裝,滑動箱體左端外表面與楔塊通過插銷相互鉸接,滑動箱體右端面安裝SFU2010-2型滾珠絲桿,箱內絲桿長度為320mm,箱外絲桿穿過右箱體預留洞口通過聯軸器[12]與電機連接。最后,幾字形右箱體貼合基準面通過高強度摩擦型螺栓固定在右旋翼表面將前文所述部分蓋在其內部。

六、運動學仿真分析和實驗驗證

通過對模型進行運動學仿真可以發現,箱體能夠帶動楔塊推動頂桿前進然后實現無級自鎖,箱體也能夠拉動楔塊解鎖并帶動頂桿后退。頂桿前進狀態如圖5,頂桿后退狀態如圖6。

通過對裝置進行縮比模型模型零件3D打印并裝配如圖7,通過實驗驗證可以發現該裝置可以實現無級自鎖功能,并且可以順利解鎖,縮比模型無級自鎖實驗如圖8。

七、結語

針對平轉開啟橋左右旋翼普遍的插銷式連接方式,文中提出了一種新型連接方式,該無級頂推裝置設計有以下特點:

第一,通過特殊頂推結構和結合特殊箱體結構,僅需要一個驅動電機就可以實現左右旋翼間載荷的平穩傳遞。

第二,通過該裝置電機驅動右箱體內部結構移動,可實現裝置在任意位置自鎖和解鎖,實現橋梁載荷的傳遞和橋梁開啟功能。

第三,通過運動學分析和縮比模型實驗,證明了裝置可以實現自鎖和解鎖功能。

第四,整套裝置設計新穎,構造簡易,便于安裝與維護,便于實現橋梁開啟的電氣化控制。

參考文獻

[1] 天津塘沽區大橋管理所,鐵道部大橋工程局勘測設計院.天津塘沽海門開啟橋[M].武漢:武漢測繪科技大學出版社,1998.

[2] JOLY.CIVIL ENGINEERING[J].1992.

[3] Thulstrup M,Nielsen J P,Nilsson M,et al.Railway Bridge overSodert-alije Canal,Sweden[J].Bridge Engineer,2011,164(BE3):123-132.

[4] 劉嵐.蘇伊士運河橋的施工[J].世界橋梁,2002(03).

[5] 張磊,蘇為洲.伺服系統的反饋控制設計研究綜述[J].控制理論與應用,2014(5).

[6] 尚磊,張可菊.基于PLC的滾珠絲桿的運動控制系統[J].數碼世界,2018(6).

[7] 連克難.斜楔自鎖條件的應用分析[J].中國工程物理研究院科技年報.

[8] GB/T 1591-2108 低合金高強度結構鋼.

[9] 顧曉勤,劉申全主編.工程力學:(1).北京:機械工業出版社,2006.

[10] 駱巧仙.分離式框架橋有限元分析[J].鐵路標準設計,2019(1).

[11] 京英科宇科技開發中心編.機械工程師設計手冊.化學工業出版社,2010.

[12]魏巍,孫恬恬,閆清東.綜合式液力變矩器單向聯軸器摩擦自鎖機理的顯式動力學研究[J].第四屆中國CAE工程分析技術年會論文集.