噴氣織機用氣系統的節能改造

鄭其強,王建環,劉潤勝,張立霞,韓翠梅

(帛方紡織有限公司,山東 濰坊 261041)

0 引言

隨著經濟的飛速發展,能耗成為制約我國經濟可持續發展的瓶頸,節能減排迫在眉睫。紡織工業作為資源依賴型產業,能源消耗較大,在建設節約型社會的大局中占有重要地位。織造作為紡織生產的重要工序,其節能減排不容忽視,尤其噴氣織機壓縮空氣的消耗占織機能源消耗的60%~70%,如何降低其壓縮空氣的消耗和供氣壓力,成為噴氣織機車間節能努力的主要方向。

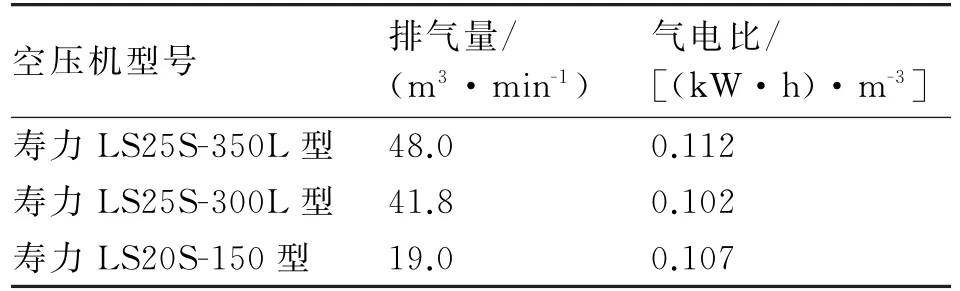

帛方紡織有限公司(下稱“帛方公司”)現有噴氣織機320臺,原空壓機是美國壽力公司的產品,使用年限較久,經測算其氣電比為0.115(kW·h)/m3~0.120(k W·h)/m3,產氣成本過高。不同型號美國壽力空壓機氣電比對比見表1。

表1 不同型號美國壽力空壓機氣電比對比

隨著技術的提升,部分國產空壓機的節能效果顯著,經測算其氣電比為0.08(k W·h)/m3~0.09(k W·h)/m3,節電率約為30%。此外,帛方公司積極組織技術人員對節能型紡織器材專件進行試用,并結合織造工藝調試,以降低噴氣織機車間的用氣消耗,實現節能目的。在此,筆者對帛方公司噴氣織機用氣系統節能改造的經驗進行分享。

1 噴氣織機用氣系統節能改造

2017年,帛方公司對噴氣織機用氣系統的空壓機、壓縮空氣管道和噴氣織機氣路等進行綜合性節能升級改造。

1.1 空壓機改造

1.1.1 選用新型節能空壓機

新型節能空壓機采用了永磁電機、雙極壓縮和變頻控制等節能技術[1]。其具有以下優點。

a) 去掉了勵磁線圈的永磁電機,運行初期無需消耗大量電能,可直接靠其本身的永磁體快速啟動,從而實現節能。

b) 雙級壓縮技術是先低扭矩啟動,達到一定壓力后再啟動二級壓縮,以防止空壓機啟動時扭矩過大而造成能源大量消耗;雙級壓縮方式比單級壓縮方式的工作溫度低,趨于等溫壓縮,節能率約為8%;每級壓縮比低至3∶1,內泄漏減少,容積效率提升約為15%。

c) 變頻控制系統在空壓機達到一定的排氣壓力后,通過降低空壓機運行頻率可減小電機運行的電流消耗;利于空氣壓力的自動調節,可減少加載與卸載頻次,穩定管道壓力。

1.1.2 優化空壓機房管道

采取母管并聯方式對空壓機房內管道進行優化組合,可根據季節不同合理調整干燥機。

改造后節能率約為29.5%,全年可節約電費約為240萬元。

1.2 空壓管道改造

帛方公司原有的空壓供氣管道采用鍍鋅管、地下直埋方式,由于運行時間較長,壓縮空氣內的水分銹蝕管道,造成管道“跑、冒、滴、漏”問題頻現,導致運營成本增加[2]。因此,采用新型鋁合金節能超級管道對供氣管道進行改造。該管道具有低摩擦因數、光滑內表面優勢,采用全通徑連接方式,并對內部導流等進行優化設計,能降低空氣流動阻力,確保管道內的高流量,使管道壓降減小到最低,以減小空壓機的排氣壓力,從而降低空壓機的用電量,節能率約為5%,全年約節約費用25萬元。

1.3 節能噴嘴的使用及工藝改造

1.3.1 采用新型節能噴嘴

新型節能噴嘴采用減小噴嘴直徑,提高噴射高度的方法修正氣流方向,調整氣流噴射角度,利用小氣壓提升噴射力度,達到節能的目的[3]。2017年,帛方公司升級改造所有噴氣織機噴嘴,測算節氣率約為10%,全年節約用氣支出約為85萬元。

1.3.2 工藝改造

調整修正噴氣織機的供氣工藝參數,將管道壓力由原來的0.5 MPa降低為0.4 MPa;測算節氣率約為8%,全年節約用氣費用約為60萬元。

2 改造后的節能效果

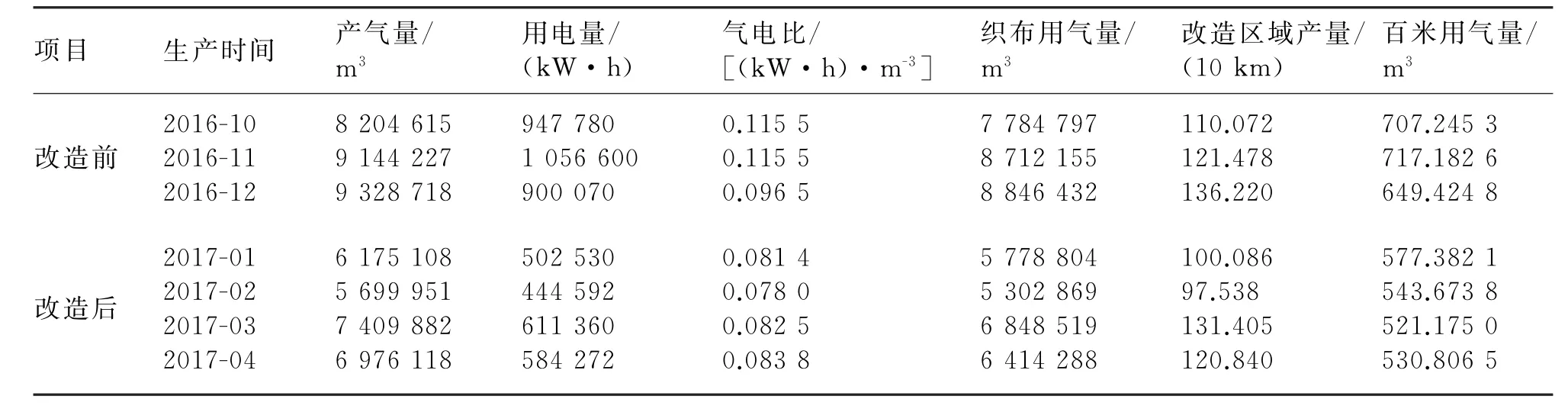

通過對空壓機、壓縮空氣管道、噴氣織機氣路等進行改造,選用節能設備和器材專件,并對生產工藝進行部分調整,達到降低噴氣織機用氣消耗和空壓機用電消耗的目的。改造前、后空壓機供氣系統的用氣和耗電對比見表2。

由表2可知,空壓機平均氣電比由改造前的0.109170(kW·h)/m3變為0.081425(kW·h)/m3,節電率為25.41%;平均百米用氣量由改造前的691.284 m3變為543.259 m3,節氣率為21.41%,節能效果顯著。

表2 改造前后空壓機供氣系統的用氣和耗電對比

3 加強管理

經公司財務部門和生產部門核算,全年可節約用氣費用約為410萬元,經濟效益可觀,后續仍需加強管理。因此,帛方公司制定了管理考核機制,將某些標準做法形成工作法,如《織布車間用氣消耗考核制度》《織布車間各輪班、各工段用氣管理辦法》《織布車間用氣工藝調整工作法》等,在公司內部發布并執行,以持續優化用氣系統節能升級改造。

4 結語

通過對空壓機、壓縮空氣管道、噴氣織機氣路等進行改造,選用節能設備及器材專件,并對生產工藝進行部分調整,降低了噴氣織機用氣和空壓機用電的消耗。改造投資金額為320萬元,全年節約用電量為607萬k W·h,約節約電費410萬元,即不到一年便可收回全年投資成本,且該投資在5年內屬一次性投資,節能效果可觀,已被列入中國棉紡織行業《節能減排技術暨創新應用目錄》第五批。