某三軸水泥攪拌樁深層短樁質量控制及治理措施

劉宏偉,鄭建璐,劉愛民

(1.天津臨港公用事業集團有限公司,天津 300450;2.天津市渤海海洋監測監視管理中心,天津 300450;3.中交天津港灣工程研究院有限公司,天津 300222)

0 引言

深層水泥土短樁的施工方法主要有水泥土攪拌樁、高壓旋噴樁、粉噴樁等[1-2]。水泥土攪拌樁又分為單軸、雙軸和三軸等形式,其中三軸水泥土攪拌樁具有相鄰樁搭接良好、經濟效益高、成樁垂直度有保證、工藝簡單、工期較短等優點[3-8]。在公路工程的明挖或暗埋段的基坑底部的地基加固工程中常被采用。在深層短樁施工中,特別是黏性土層中,由于水泥用量受限、黏性土不易攪拌均勻、留漿困難、返漿嚴重等因素,常遇到成樁困難、強度低、不均勻、樁底標高不足等問題,制約和困擾著工程的施工進度和質量。

本文以孟加拉國某工程為依托,分析了三軸攪拌樁短樁施工的關鍵影響因素,以控制成樁質量、減少水泥用量、優化施工工藝和解決施工過程存在的問題為目的,通過調整施工工藝、改變水泥摻量等措施,進行了大量的現場驗證性試驗,總結了豐富的經驗,其研究成果可為同類工程提供參考和借鑒。

1 工程簡介

1.1 地質條件

工程位于孟加拉國吉大港入海口沖積三角洲區域,地層平緩,地層土體為第四系沖積覆蓋層。表層有4.1 m厚度新填筑的松散粉砂層,下部依次為粉質黏土、粉砂、淤泥質粉質黏土、細砂、淤泥質粉質黏土、細砂(見表1)。其中主要加固土層為第6層淤泥質粉質黏土狀態以軟塑為主,工程地質性質較差,其上下緊鄰土層為細砂層,且為富含水層,均是承壓水水層。

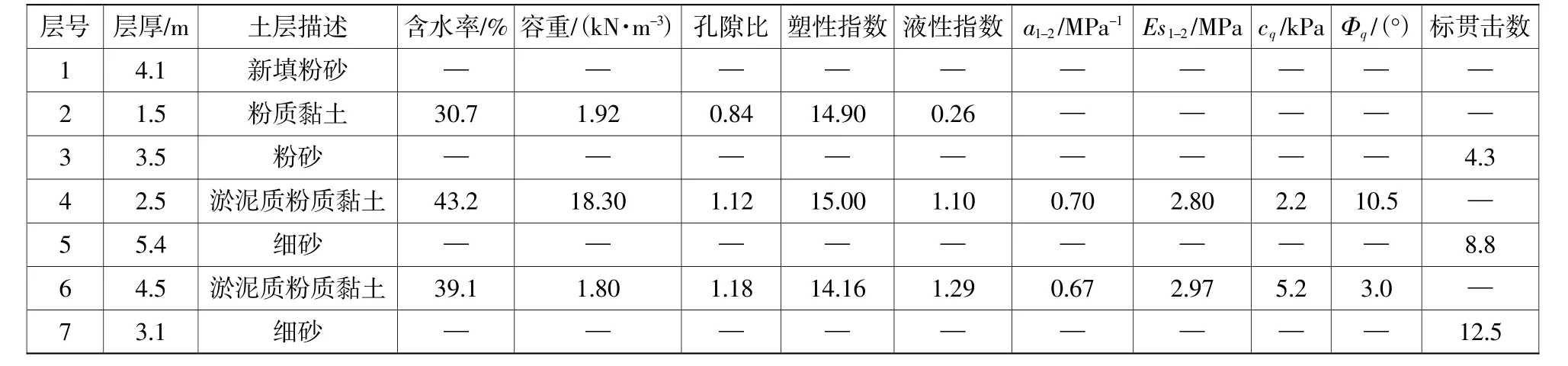

表1 土體物理力學性能指標Table 1 Physical and mechanical properties of soil

1.2 加固要求

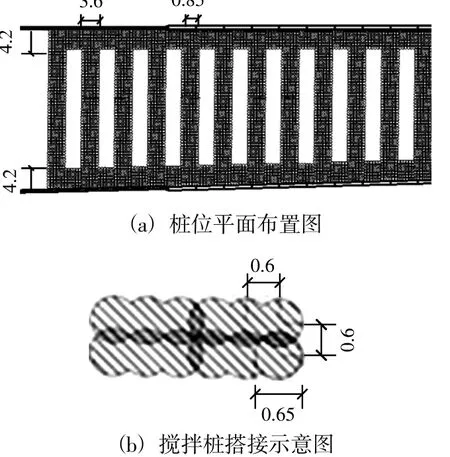

明挖暗埋段基坑底板處于頂板深度15 m處,兩側為地連墻,此處為淤泥質粉質黏土層,下部為密實細砂層。為給地連墻提供更好的側向受力條件和防止坑底土體隆起,基坑坑底擬采用裙邊+條狀的水泥攪拌樁加固方式,成樁深度3 m,坑底深度14~16 m,采用準850@600 mm三軸攪拌水泥土樁,42.5級普通硅酸鹽水泥,水泥土水泥摻量不小于20%,搭接250 mm,14 d無側限抗壓強度不小于1.0 MPa。樁位布置圖如圖1所示。

圖1 樁位布置圖(m)Fig.1 Pile layout(m)

2 試樁試驗

2.1 試樁方案及結果

試驗用三軸樁基設備的施工能力深度為28 m,最大樁徑1 000 mm,步履式樁架,三軸動力頭功率為3伊75 kW=225 kW。

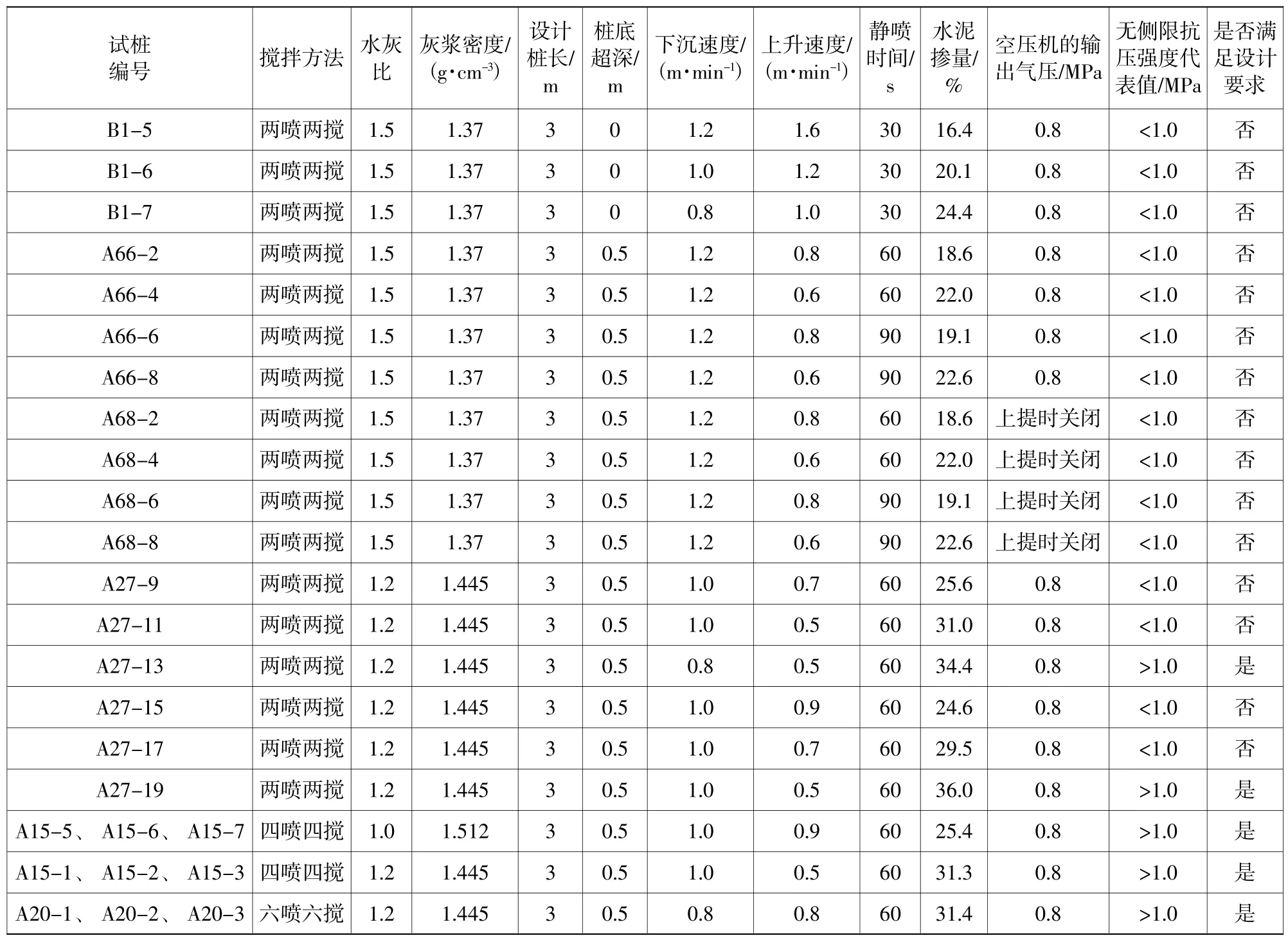

攪拌方法、水泥摻量、水灰比、工藝控制、空氣壓縮機的調控等因素對成樁質量的影響較大,為選擇出一組既滿足加固要求又經濟、快捷的施工參數,通過選擇不同的影響因素為變量,進行試樁。不同影響因素下選取1~3根試樁進行試驗,以現場14 d芯樣試驗強度進行分析,來判定三軸水泥攪拌樁的成樁質量,找出最優的成樁方案。試樁方案和結果如表2所示。

2.2 試樁結果分析

2.2.1 水泥摻量

水泥摻量與成樁質量關系密切,參照《型鋼水泥攪拌墻技術規程》的條文說明和文獻經驗,黏性土為主的地區,多采用20%的水泥摻量,以此為依據增減水泥摻量進行試驗。深層短樁由于水泥流失、攪拌不均勻、地層及地下水、施工工藝等因素對其成樁質量有較大影響,在保證質量的情況下,水泥用量有很大差別,25%以下的水泥摻量成樁質量都不能滿足設計要求,25%到31%的水泥摻量與成樁質量能否滿足設計要求與施工工藝有直接關系,31%以上的水泥摻量基本上能滿足設計要求。

表2 試樁方案和結果Table 2 Scheme and result of test piles

2.2.2 攪拌方法

從表2試樁方案和結果可以看出,水泥摻量為25.4%及以上時,四噴四攪的成樁質量滿足設計要求,而同等水泥摻量兩噴兩攪的工藝無法滿足設計要求。在水泥摻量相同的條件下,隨著噴攪次數的增加,攪拌樁的成樁質量顯著增加,從現場取芯看,成樁均勻、樁體強度均顯著提高。

2.2.3 施工時樁底、樁頂標高

通過現場取芯試驗驗證(圖2),實際施工底標高以上約有0.5 m左右的成樁質量較差,無法保證成樁質量,因此為保證有效的樁底標高和樁頂標高,施工時,在距樁頂標高50 cm時開始噴漿,在距樁底設計標高以下50 cm最終施工進尺。因此,現場實際攪拌樁進尺約比設計樁長多出1 m,設計樁身內的樁體質量得到了很好的保證。

圖2 四噴四攪工藝25.4%的水泥摻量的取芯試驗Fig.2 Core test of 25.4%cement content of four-spray four-stirring process

2.2.4 水灰比

常用三軸攪拌樁的水灰比為1.2或1.5,按經驗根據注漿泵噴漿能力要求,最小的水灰比值為1.0。攪拌時水灰比減小會增大漿液密度和黏稠度,減小豎向的翻漿量,同時會減少向周邊土體的滲入流失量,因此,有助于減少攪拌時溢出漿量。通過同摻量同工藝的攪拌樁取芯狀態來判別,水灰比小的工藝成樁質量要好于水灰比大的,也證實了上述分析的正確性。

2.2.5 工藝控制

正轉噴漿攪拌下沉,反轉噴漿復攪提升,攪拌時間越長攪拌次數越多,攪拌均勻性越好。主要控制因素為下沉速度、上升速度和靜噴時間。試驗過程中下沉速度控制在0.8~1.2 m/min,上升速度控制在0.5~1.6 m/min,從試驗結果來看,上升速度越小,攪拌次數越多,成樁質量越好,同時為了保證樁底的漿量充足,建議靜噴時間60 s。

2.2.6 空壓機的調控

空壓機噴出的高壓氣體與漿液混合后,在渦流的作用下穿透力更強,但也有負面的影響,受氣壓的影響,短樁的部分漿液會向上翻漿,因此,為更多地留住漿液,試樁過程中選擇了在最后上拔攪拌和噴漿過程中,停止空壓機噴氣,并進行了比對試驗驗證,從所取芯的狀態來判別,并沒有顯著的區別,同時需要重復性的關停空壓機,給施工控制帶來負面影響,后期未被考慮。

2.2.7 土質對成樁質量的影響

在同一根試樁取芯檢測的條件下,粉質黏土中的攪拌樁要比粉土、粉砂中的攪拌樁易出現含泥塊、攪拌不均、強度低等成樁質量不好的現象,而且粉質黏土中的攪拌樁無側限抗壓強度比粉土、粉砂中的攪拌樁無側限抗壓強度要低。

2.3 施工工藝確定

綜合考慮成樁質量,水泥摻量,攪拌時間等因素,最終確定工程樁為四噴四攪施工工藝,在非成樁進尺區,鉆桿在下沉和提升時均需注入水泥漿液或清水。在成樁進尺區,下沉過程中,在距樁頂標高50 cm時開始噴漿,下沉到樁底標高下50 cm后,向上提升2.5 m,再次下沉至樁底標高下50 cm后,靜噴60 s,然后再提升至樁頂標高并結束噴漿。水泥摻量25.4%,水灰比1.0,下沉速度控制在1.0 m/min,上升速度控制在0.9 m/min,靜噴時間60 s。

工后對大量工程樁進行了取芯試驗檢測,短樁的無側限抗壓強度代表值都大于1.0 MPa,樁底、樁頂成樁質量良好,滿足設計要求。

3 結語

本文對某三軸水泥攪拌樁坑底3 m短樁施工存在的問題進行了分析,通過現場的試樁試驗,總結了施工過程的關鍵因素,得出如下結論:

1)短樁施工時,應充分考慮水泥流失量,如本工程3 m的短樁,水泥強度為42.5,水泥摻量應不少于25.4%,樁身無側限抗壓強度才能達到不少于1.0 MPa的要求。

2)本工程的施工工藝確定為:四噴四攪,下沉速度1 m/min、提升速度0.5 m/min,樁底標高處靜噴60 s,水灰比為1.0。

3)為了滿足樁底標高成樁質量要求,需超深進尺0.5 m。