造船龍門起重機大車平衡梁裂紋分析

2019-09-19 02:07:20莊玉洋錢紅飆郭曉光

裝備制造技術

2019年7期

莊玉洋,錢紅飆,洪 波,郭曉光

(1.大連船舶重工集團有限公司,遼寧 大連116021;2.大連益利亞工程機械有限公司,遼寧 大連116025)

0 引言

從起重機日常故障維修比例來看,金屬結構裂紋修理占到其他各項故障維修之首。引起起重機金屬結構裂紋的因素有多種,主要是超負荷工作、起重機失修、設計制造、材料缺陷及焊接質量等。

本文對某船舶集團一臺600 t造船門式起重機大車平衡梁結構裂紋維修進行闡述。從金屬結構受力分析入手,配合結構工藝性分析,來查找判斷裂紋產生原因,并根據計算分析結果,制定相應的結構維修改造方案。所用方法通過實踐證實是正確可靠的。

1 平衡梁裂紋檢查

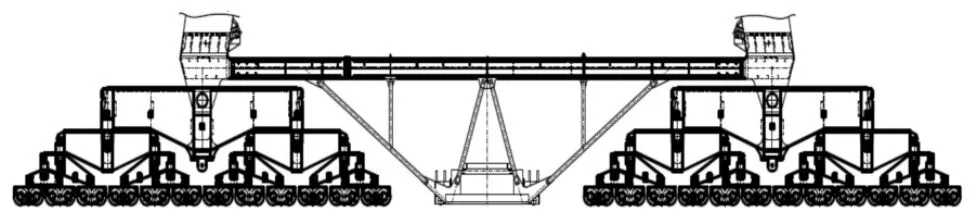

某船舶集團一臺600 t造船龍門起重機,起重量600 t,起升高度90 m,跨度188 m,整機自重4 524 t,剛撓腿大車運行機構各配置48個車輪。大車運行機構結構形式見圖1所示。

圖1 大車運行機構結構形式

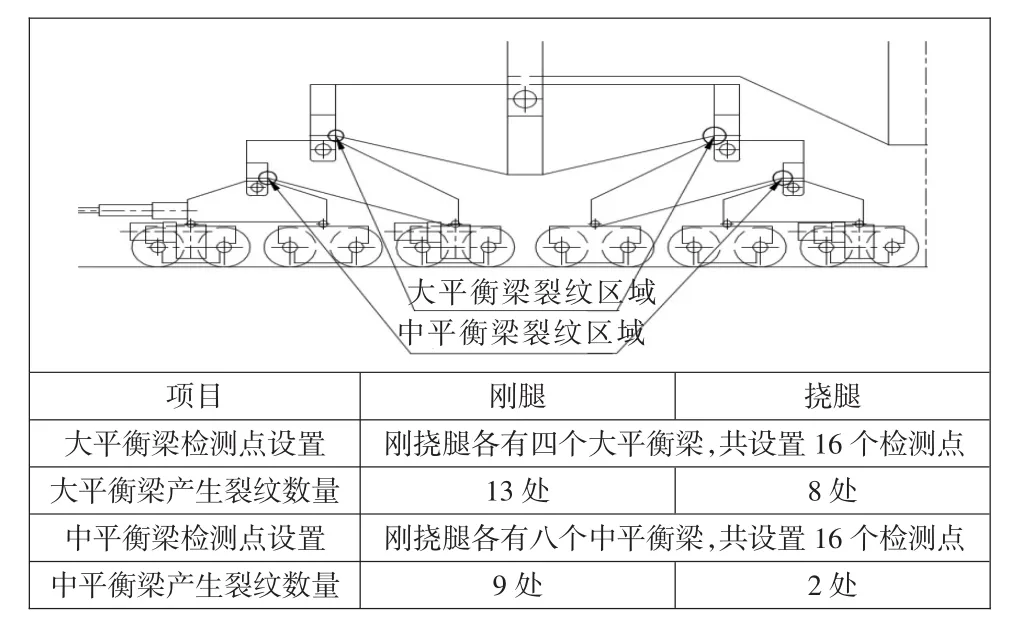

在進行日常點檢時,發現大車平衡梁鉸點結構的焊縫區域產生裂紋,且集中在大、中平衡梁上,對起重機的安全運行產生嚴重影響。平衡梁結構檢查結果見表1所示。符合GB/T6067.1-2010《起重機械安全規程 第1部分 總則》[1]。

表1 平衡梁檢查

裂紋區域檢查。根據圖紙技術要求,裂紋區域的焊縫為開坡口熔透焊縫,但由于無損檢測不能反映裂紋處的內在情況,因此,隨機抽查兩處裂紋,采用氣刨將裂紋區域焊縫打開,發現焊縫內部存在夾碴、未熔透等較嚴重缺陷。

2 裂紋分析

2.1 平衡梁結構受力分析

(1)載荷計算

根據該門吊的計算書,按空載和滿載荷組合工況,分別計算剛、撓腿平衡梁的受力情況。……

登錄APP查看全文

猜你喜歡

艦船科學技術(2022年13期)2022-08-11 09:29:16

建材發展導向(2021年6期)2021-06-09 05:57:08

金屬加工(熱加工)(2020年12期)2020-02-06 05:59:00

World Journal of Diabetes(2019年7期)2019-07-23 11:52:08

制造業自動化(2017年2期)2017-03-20 14:26:13

中國科技博覽(2016年2期)2016-04-25 20:32:39

小學生導刊(2016年34期)2016-04-11 00:49:44

電測與儀表(2015年5期)2015-04-09 11:30:52

設備管理與維修(2015年12期)2015-04-09 06:57:24

建筑材料學報(2014年3期)2014-03-11 17:08:02