無油潤滑空氣壓縮機故障分析及處理

2019-09-19 02:07:16劉鵑,何忠

裝備制造技術

2019年7期

劉 鵑,何 忠

(1.廣西科技大學鹿山學院,廣西 柳州 545000;2.柳州市城中區工商業聯合會 廣西 柳州545001)

0 引言

某公司生產的LW-42/8型無油潤滑空氣壓縮機具有運轉可靠、節能的特點。為了達到節能的目的,這一系列壓縮機采用部分頂開吸氣閥來調節氣量,負荷控制邏輯次序是先同時頂開一二級軸側吸氣閥,再頂開一二級蓋側吸氣閥,實現0%、50%、100%的氣量調節[1]。但在氣量調節時主電機電流會產生波動,特別是在50%負荷時,主電機超電流跳閘。為使機組正常運行,不得不放棄了50%氣量調節。本文從機組結構以及動力計算等方面進行分析,確定故障原因,尋求解決方案。

1 原因分析

1.1 結構

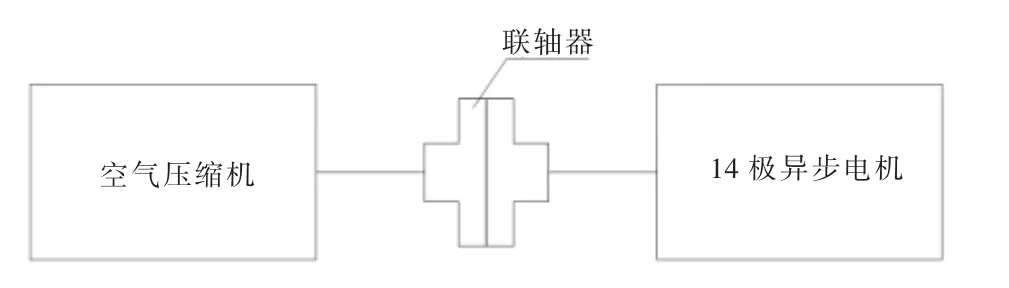

LW-40/8型無油潤滑空氣壓縮機型式為L型、二級壓縮、往復活塞式、氣缸無油潤滑,電機為14極異步電機,額定功率250 kW,轉速422 r/min,電壓380 V,主機與電機剛性直聯,壓縮機結構如圖1所示。

圖1 壓縮機結構示意圖

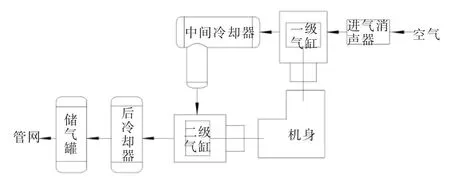

氣體簡易流程為:空氣→進氣消聲器→一級氣缸→中間冷卻器→二級氣缸→后冷卻器→儲氣罐→管網,如圖2所示。

圖2 氣體簡易流程圖

氣量調節系統圖如圖3所示,氣量調節過程如下:當系統壓力大于1.05倍排氣壓力時,軸側電磁閥通電打開,一二級軸側吸氣閥停止進氣,此時為50%氣量調節;假如系統壓力繼續上升,大于1.1倍排氣壓力時,蓋側電磁閥通電打開,頂開一二級蓋側吸氣閥,停止進氣,此時為100%氣量調節;同樣地,當系統壓力小于0.95倍排氣壓力時,軸側電磁閥通電關閉,一二級軸側吸氣閥打開,持續進氣,此時為50%氣量調節;假如系統壓力繼續下降,小于0.9倍排氣壓力時,蓋側電磁閥通電關閉,一二級蓋側吸氣閥打開,持續進氣,此時為100%氣量調節。……

登錄APP查看全文