表面金屬化對微半球陀螺品質因數影響研究*

王振軍, 何漢輝, 李 微, 盧 坤, 石 巖, 肖定邦

(國防科技大學 智能科學學院,湖南 長沙 410073)

0 引 言

隨著微加工工藝的發展和微陀螺技術研究不斷深入,微半球諧振陀螺已成為最具有發展潛力的新型微陀螺之一[1]。對于微半球陀螺來說,高品質因數能夠減少激振電路功耗,增加陀螺的衰減時間,提高陀螺的機械靈敏度,從而直接提高陀螺的精度。熔融石英微半球諧振結構是微半球諧振陀螺的核心部件,決定了微半球陀螺的整體性能。熔融石英導電性很差,為滿足諧振結構靜電驅動、電容檢測需求,對加工出的熔融石英諧振結構需進行表面金屬化處理。

實驗仿真過程重點從熱彈性損耗和表面殘余應力兩個方面對表面金屬化工藝對品質因數造成的影響進行研究。基于COMSOL熱—固耦合模塊對熱彈性損耗進行了分析和仿真并通過實驗分別驗證了不同金屬膜厚以及釋放表面殘余應力對諧振結構品質因數的影響。

1 微半球諧振陀螺介紹

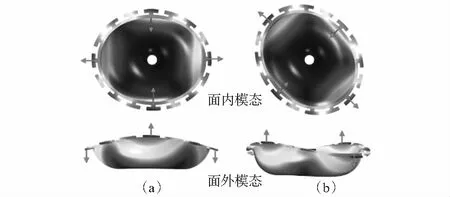

微半球諧振陀螺是一種基于哥氏效應原理的諧振陀螺,采用的是面外驅動,面外檢測的方式。微半球諧振陀螺工作在n=2模態,諧振結構在交變靜電力的驅動下,激勵出圖1(a)所示諧振結構驅動模態,當有外界角速度輸入,由于哥氏力的作用,激發出敏感模態,如圖1(b)所示,敏感模態的振動導致敏感電極和諧振結構間的電容間隙發生變化,通過電容檢測可以檢測到敏感模態的振型,從而反解出外界角速度的大小[2]。

圖1 微半球諧振陀螺工作模態

圖2 微半球諧振結構示意

1.1 微半球諧振陀螺結構組成

微半球諧振結構為回轉對稱型結構,如圖2所示,其邊緣電極位置均布有16個T形質量塊,用來增大諧振結構的機械靈敏度。諧振結構通過中心支撐錨點固定在玻璃基底上,玻璃基板與諧振結構邊緣間有微小的間隙,邊緣的T形質量塊與下方的基底電極之間形成平行板電容,作為驅動和檢測電極,錨點與電極公共端連接[3]。

1.2 微半球諧振結構加工工藝

熔融石英(fused silica,FS)具有熱膨脹率低、各向同性優,具有良好的機械和熱學特性,是制作高品質因數諧振結構的理想材料,因此,微半球諧振結構采用熔融石英作為加工材料。

如圖3所示,微半球諧振結構的加工工藝主要分成3個部分:回轉吹制成型、激光劃片釋放以及表面金屬化。

微半球諧振結構表面金屬化工藝材料采用的是目前比較成熟、性能較好的金屬薄膜Cr/Au層組合,沉積方式采用磁控濺射,其中,Au為導電層,Cr為中間層,用于增強熔融石英與Au之間的粘附性。

2 表面金屬化對品質因數影響分析

對于微半球諧振結構,其厚度方向尺度遠遠小于其他方向的尺度,因此,厚度方向的溫度梯度遠遠高于其他方向。表面金屬化金屬膜層覆蓋在諧振結構內部,由于金屬和熔融石英熱膨脹系數和熱傳導率等材料特性相差較大,表面金屬層會改變諧振結構厚度方向上溫度梯度分布,對諧振結構熱彈性損耗(thermoelastic dissipation,TED)造成影響。磁控濺射金屬層表面存在一定的殘余應力,這種殘余應力會對諧振結構品質因數帶入新的不確定因素。因此,主要從熱彈性和表面應力兩個方面研究表面金屬化工藝對微半球諧振結構品質因數的影響。

圖3 微半球諧振結構加工工藝

2.1 表面金屬化熱彈性損耗仿真分析

由于結構振動,在中性面兩端分別產生交替的拉應力和壓應力,在結構上產生溫度梯度,在溫度梯度的驅動下產生不可逆的熱流,這種損耗為熱彈性損耗[4,5]。

利用有限元軟件COMSOL熱—固耦合模塊計算微半球諧振結構的熱彈性損耗,其具體步驟為:

1) 建立參數化模型;

2) 按表1中的參數設置材料屬性;

3) 設置邊界條件,設置錨點平面為固定支撐,零溫度偏差,其余表面均為熱絕緣;

4) 劃分回轉對稱的網格;

5) 設置頻率范圍等計算參數,開始計算。

表1 材料屬性

所用的幾種表面金屬材料及其熱力學性能如表1所示。仿真模型中,金屬層與熔融石英之間為直接接觸形式,即假設不存在殘余應力。

由于諧振結構尺寸與金屬層厚度之間存在巨大的差異,導致有限元模型網格劃分和計算困難,在金屬層厚度降低到50 nm以下時,無法劃出正確的網格,因此,有限元仿真中計算了金屬層厚度在50~400 nm的諧振結構模型,仿真結果如圖4所示。

圖4 熱彈性品質因數與金屬層厚度關系

由仿真結構可以看出:隨著表面金屬層厚度的增加,諧振結構的熱彈性損耗顯著上升。同時,不同金屬之間熱彈性Q值降低幅度基本相同。但由于鍍膜厚度過低時導電性能變差,并且由于鍍膜表面存在缺陷,甚至出現不導電現象。因此,在滿足導電性的基礎上表面金屬層盡可能低。目前表面Cr/Au厚度為5 nm/45 nm滿足諧振結構對導電性能的需求,因此,微半球表面金屬化工藝采用厚度5 nm/45 nm。

2.2 表面應力釋放實驗過程

表面金屬化后,熔融石英表面和金屬層之間存在一定的殘余應力,其對諧振結構的振動特性會有明顯的影響。由于沒有較好的應力仿真方法,研究過程中通過實驗對表面金屬層殘余應力對諧振結構的影響進行驗證。

表面金屬化產生應力的主要原因薄膜中存在的空位、空隙等缺陷,這些缺陷通過升溫退火處理,原子在表面擴散時將消除這些缺陷,從而釋放表面殘余應力[6]。因此,表面薄膜應力釋放多采用退火工藝進行釋放。

通過退火工藝實現表面金屬化后殘余應力的釋放,采用退后前后即應力釋放前后對比實驗驗證表面殘余應力對品質因數是否存在影響,實驗過程如下:

1)對同一批次諧振結構編號并進行表面金屬化處理,表面金屬層厚度選擇為5 nm/45 nm;

2)將表面金屬化后微半球諧振結構與電極裝配,在真空環境下對諧振結構進行電學掃頻,計算各諧振結構品質因數;

3)將諧振結構在300 ℃,高真空環境下進行3.5 h退火處理,實現金屬化后表面應力釋放;

4)對退火后的諧振結構進行電學掃頻,計算各諧振結構品質因數。

3 實驗結果

實驗采用退火工藝實現對諧振結構表面金屬化后殘余應力的釋放,過程如2.2節所述。

諧振結構退火前后掃頻曲線如圖5所示,退火后增益升高,該諧振結構退火前品質因數為29 618,退火后品質因數為34 500。退火后品質因數提升明顯。

圖5 退火前后掃頻曲線對比

實驗分別記錄同一諧振結構退火前以及退火后的掃頻數據,計算各諧振結構品質因數如表2所示。

從圖5和表2可以看出:應力釋放后品質因數Q值最低提升12.79 %,最高提升112.63 %,提升量存在較大個體差異,但均有不同程度的提升。因此,表面金屬化后殘余應力會對諧振結構品質因數造成影響,從提升品質因數角度,諧振結構表面金屬化工藝應添加退火工藝,去除表面殘余應力對品質因數的影響。但實驗中的一些問題還需進一步進行實驗探索,如退火后品質因數提升幅度差異較大,以及退火后諧振結構增益升高的原因,退火溫度時間等最優參數等等。

表2 退火前后Q值對照

4 結束語

微半球諧振結構加工工藝研究是高精度微半球諧振陀螺研制過程中最基礎也是最復雜的部分。表面金屬化工藝是諧振結構制造關鍵工藝技術,要制作高精度微半球諧振陀螺,在高回轉對稱諧振結構制作的基礎上,還需進行高質量的表面金屬化工藝。關于表面金屬化的研究遠不止于本文所述,比如表面殘余應力對品質因數的影響機理,如何通過控制退火溫度時間參數更好地控制應力釋放的過程,應力釋放對諧振結構頻率裂解等其他性能造成的不確定性等等問題對于提升微半球陀螺表面金屬化工藝水平都具有很高的研究價值[7]。