賽斯納525型飛機減速板作動筒故障解析

趙繼超

摘要:飛機減速板對飛機降落起到關鍵的減速作用,而作動筒又是控制減速板系統的關鍵部件。本文介紹了一起賽斯納525型飛機減速板作動筒斷裂故障的排故過程,其中對減速板系統整體以及關鍵部位的檢查思路可為類似故障的排除提供參考。

關鍵詞:減速板;作動筒;螺桿;斷裂

1 故障情況

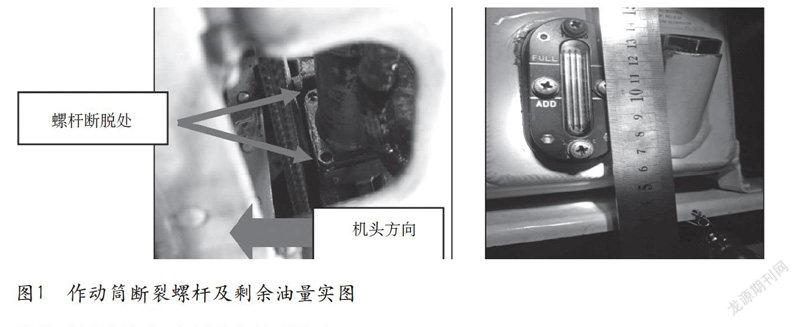

一架賽斯納525(CE525)型飛機的左機翼出現液壓油滲漏情況。檢查后發現左減速板液壓作動筒上用于固定作動筒端蓋(安裝底座)的兩顆螺桿斷裂,作動筒殼體與端蓋部分分離,密封圈部分外露,液壓油從作動筒殼體與端蓋的結合面處滲出,飛機液壓油箱的油平面在“ADD”(添加)線下約2cm處(見圖1)。

進一步檢查發現:飛機左側減速板區域有殘留的液壓油,作動筒端蓋靠機身前部方向的兩根固定螺桿從螺桿頭根部斷裂,且斷裂的螺桿還殘留在安裝底座螺栓孔中;在作動筒安裝區域附近有明顯的飛機液壓油滲漏痕跡。

2 減速板系統工作原理

CE525飛機在雙發N2低于85%情況下,減速板選擇電門選擇“伸出”位,減速板伸出;當任意一臺發動機N2大于85%時,減速板自動收回。在地面時,襟翼手柄放在60?地面位且放下超過38?時,減速板會自動伸出;當襟翼收回至38?時,減速板自動收回。

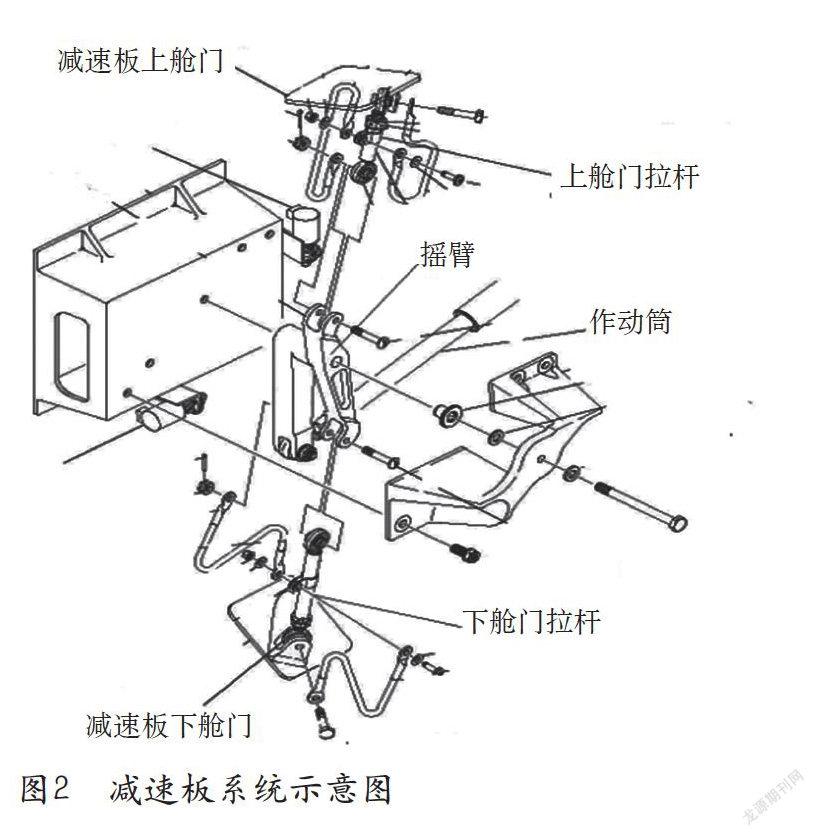

該型飛機減速板系統由作動筒、減速板、搖臂、拉桿組成(見圖2),受減速板收放極限電門控制。當減速板進行伸出/收回操縱時,1500psi的液壓油驅動作動筒帶動搖臂轉動,當搖臂接觸到伸出/收回極限電門時,液壓油斷開,作動筒停止工作,減速板伸出/收回到位。

3 減速板作動筒分解檢查

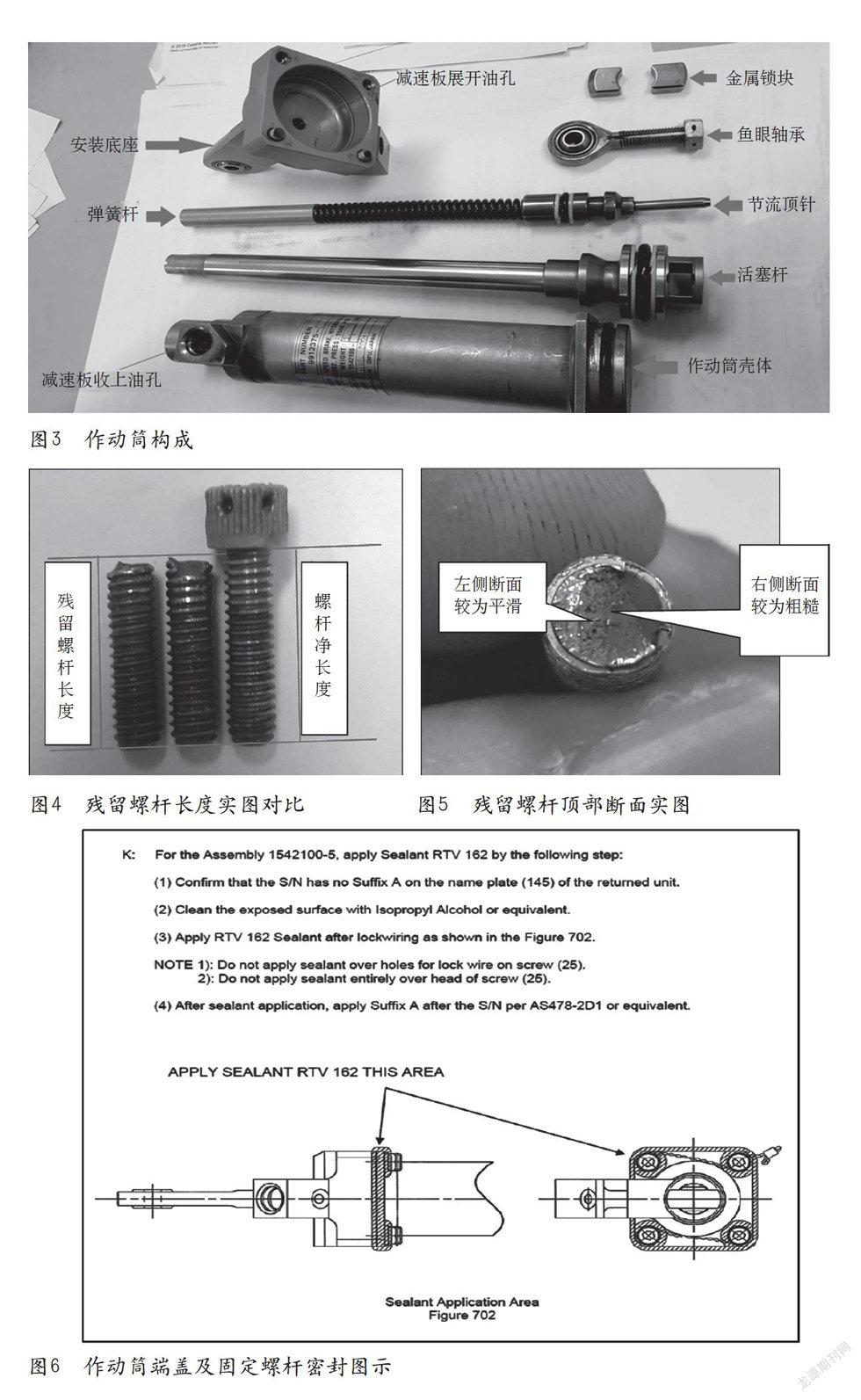

故障發生后,對減速板搖臂間隙、收放極限電門的間隙與導通性進行檢查,均未發現異常。為了找到故障原因,對故障作動筒進行分解,并與正常作動筒進行對比。CE525型飛機的作動筒控制飛機減速板系統的展開與收回,為雙向單桿式,由作動筒殼體、活塞桿、彈簧桿、安裝底座、魚眼軸承及兩個金屬鎖擋塊組成,如圖3所示。其中活塞拉桿上的節流頂針作為緩沖裝置,金屬鎖塊作為鎖定裝置,在作動筒收回時起到上鎖的作用。

在與正常作動筒對比后發現:

1) 安裝座底面與活塞桿頂部結合面之間有明顯撞擊痕跡。

2) 安裝底座上減速板展開油路進口圓孔處,出現偏心撞擊凹坑。

3) 安裝底座內壁靠機頭方向出現撞擊凹槽。

4) 活塞桿頂部節流頂針彎曲。

4 作動筒端蓋固定螺桿檢查及探傷情況

取出安裝底座殘留的螺桿,與正常螺桿對比后發現,殘留螺桿長度與完整的凈螺桿長度基本一致(見圖4)。

檢查發現,殘留螺桿頂部左側斷面(約占整個斷面面積的四分之一,見圖5較為平滑,應為早期疲勞裂紋形成的初始斷面;右側斷面(約占整個斷面面積的四分之三,見圖5)較為粗糙,應為螺桿初始裂紋擴展的最終斷裂面。

在黑光燈照射下,對左側受損作動筒剩余兩顆完整的螺桿進行磁粉探傷后發現,兩根螺桿的第一扣螺紋處都出現分布不均勻的磁粉,有裂紋跡象;右側正常的作動筒螺桿磁粉分布均勻,螺桿正常。

結合上述對螺桿斷面及磁粉探傷的結論分析,斷裂是從螺紋底部起始,向螺桿中心區域擴展,符合疲勞斷裂的特征。

5 故障原因分析與預防措施

減速板作動筒長期暴露在機外,易受到濕氣及雜質的腐蝕,固定螺桿還受到減速板作動筒伸出展開行程中長期交變的周期應力作用,容易出現斷裂。

根據對固定螺桿的探傷結論及與廠家的溝通情況判斷,由于受到長期腐蝕,減速板作動筒螺桿裂紋起始于螺紋底部,以疲勞方式向螺桿中部區域擴展。在減速板展開過程中,固定的螺桿斷裂后,減速板作動筒筒體與固定端蓋處松開,導致作動筒筒體發生歪斜,使節流頂針彎曲,產生塑性變形后偏心撞擊固定端蓋底座,使之出現凹槽,最終導致液壓油滲漏。

針對該減速板作動筒固定螺桿容易受到腐蝕的情況,建議對作動筒結合面及固定螺桿端部涂抹密封膠,以防止故障再次發生,如圖6所示。?

參考文獻

[1]宋靜波.飛機構造基礎[M].北京:航空工業出版社,2011.

[2]聶挺.Cessna525飛機培訓教程(機械部分)[M] .成都:西南交通大學出版社,2013.

[3] 杜來林, 楊超. 飛機液壓作動筒機械鎖定裝置及試驗檢查[J]. 液壓氣動與密封, 2013, 33(7):49-51.

[4] 李玲, 李洪偉, 李旭東. 某型飛機作動筒常見故障分析及維護[J]. 新技術新工藝, 2014(5):122-124.

[5] CE525 Maintenance Manual [Z].2016.