某型飛機電子防滑剎車正確測試方法及工作機理研究

夏朝霞 劉詩敏 曾祥

摘要:由于一些單位在接收大修完成的某型飛機時,對其防滑剎車功能測試及自檢測試的認識和理解不同,進行的實際操作不同,有時表現(xiàn)出虛假故障。本文深入分析這一現(xiàn)象和機理,統(tǒng)一認識,以避免出現(xiàn)對合格產(chǎn)品的誤判、延長機務準備時間、將技術(shù)參數(shù)調(diào)到下限值等情況。

關(guān)鍵詞:電子防滑剎車;壓力伺服閥;防滑控制盒;自檢;拖胎

0 引言

某型飛機機輪剎車采用的是設(shè)計成熟、使用可靠的某型電子防滑剎車系統(tǒng),該系統(tǒng)由液壓供壓,由電液伺服閥控制系統(tǒng)自動調(diào)節(jié)剎車壓力,防止機輪拖胎,以取得高效率的剎車效果。該型飛機在進行大修后需按技術(shù)要求進行防滑剎車功能測試和自檢測試。本文對近期一些單位就該型飛機防滑剎車系統(tǒng)增加的測試進行深入分析,認為有些操作不盡合理,而應嚴格按維護規(guī)程和技術(shù)條件進行操作。

1 電子防滑剎車系統(tǒng)原理

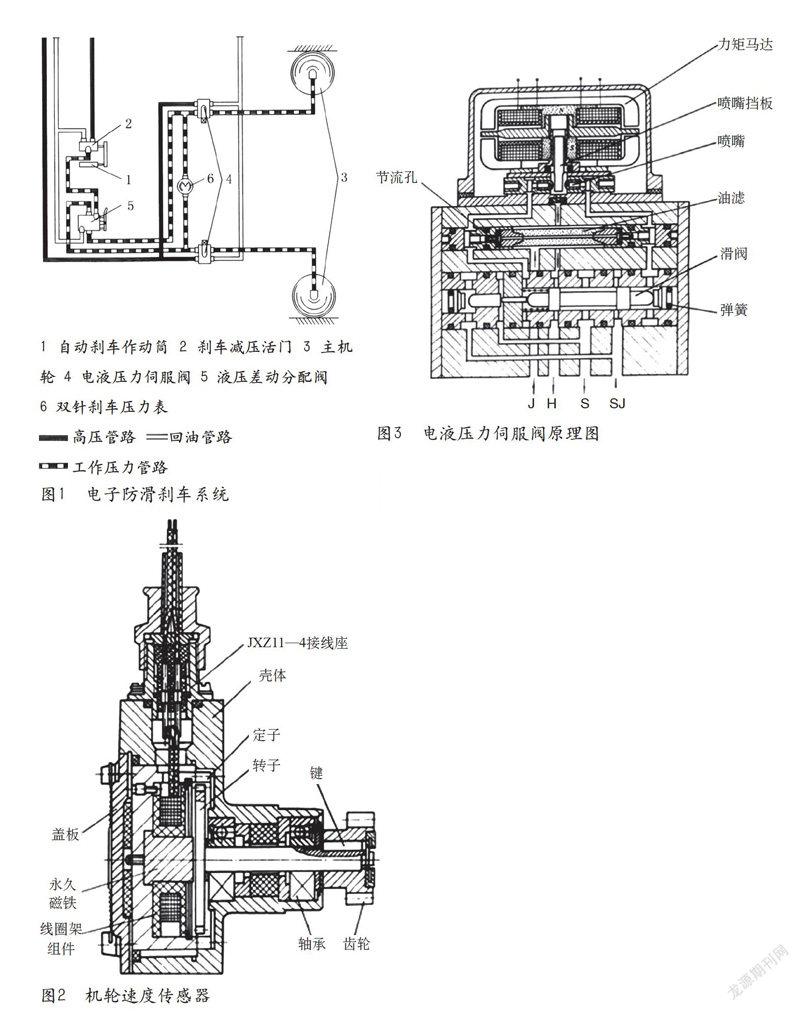

圖1所示為該型飛機電子防滑剎車系統(tǒng)示意圖。該型飛機只對主起落架機輪剎車,由駕駛員操縱飛機駕駛桿上的剎車手柄來完成。操縱剎車手柄時,由剎車鋼索將運動傳給剎車減壓活門的頂桿,根據(jù)對剎車手柄的緊握程度,剎車減壓活門將來自主系統(tǒng)的液壓力21MPa減低到相應值。滿握剎車手柄時,雙針剎車表的指示應為8.5±0.5MPa,該壓力通過剎車分配閥進入壓力伺服閥,成為壓力伺服閥的輸入壓力,壓力伺服閥根據(jù)防滑控制盒輸入的電信號調(diào)整剎車壓力,輸出至主機輪剎車動作筒進行剎車。

主機輪在跑道上轉(zhuǎn)動時,帶動速度傳感器,通過速度傳感器將與機輪轉(zhuǎn)動速率一致的交流電壓信號輸入防滑控制盒,防滑控制盒經(jīng)鑒頻并與參考速度比較放大,再經(jīng)過功率放大后,以電流推動伺服閥工作,閉環(huán)自動控制,實現(xiàn)防滑剎車,防止拖胎。

2 相關(guān)附件

2.1 機輪速度傳感器

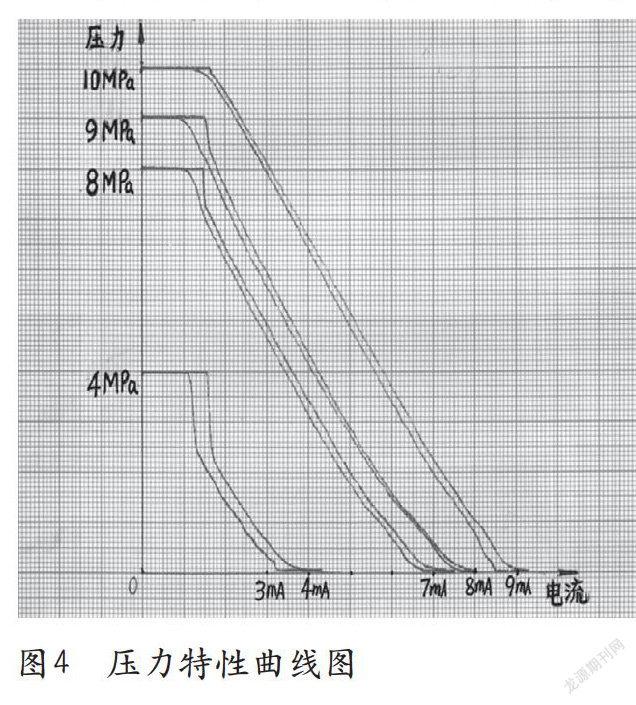

機輪速度傳感器(見圖2)實際上是一個小型變磁阻式發(fā)電機,當其由機輪帶動旋轉(zhuǎn)時,將產(chǎn)生一個與磁阻變化頻率相同的近似正弦變化的感應電壓,經(jīng)整形后得到與機輪轉(zhuǎn)速成正比的電壓信號,此信號為剎車控制盒的輸入信號。

2.2 壓力伺服閥

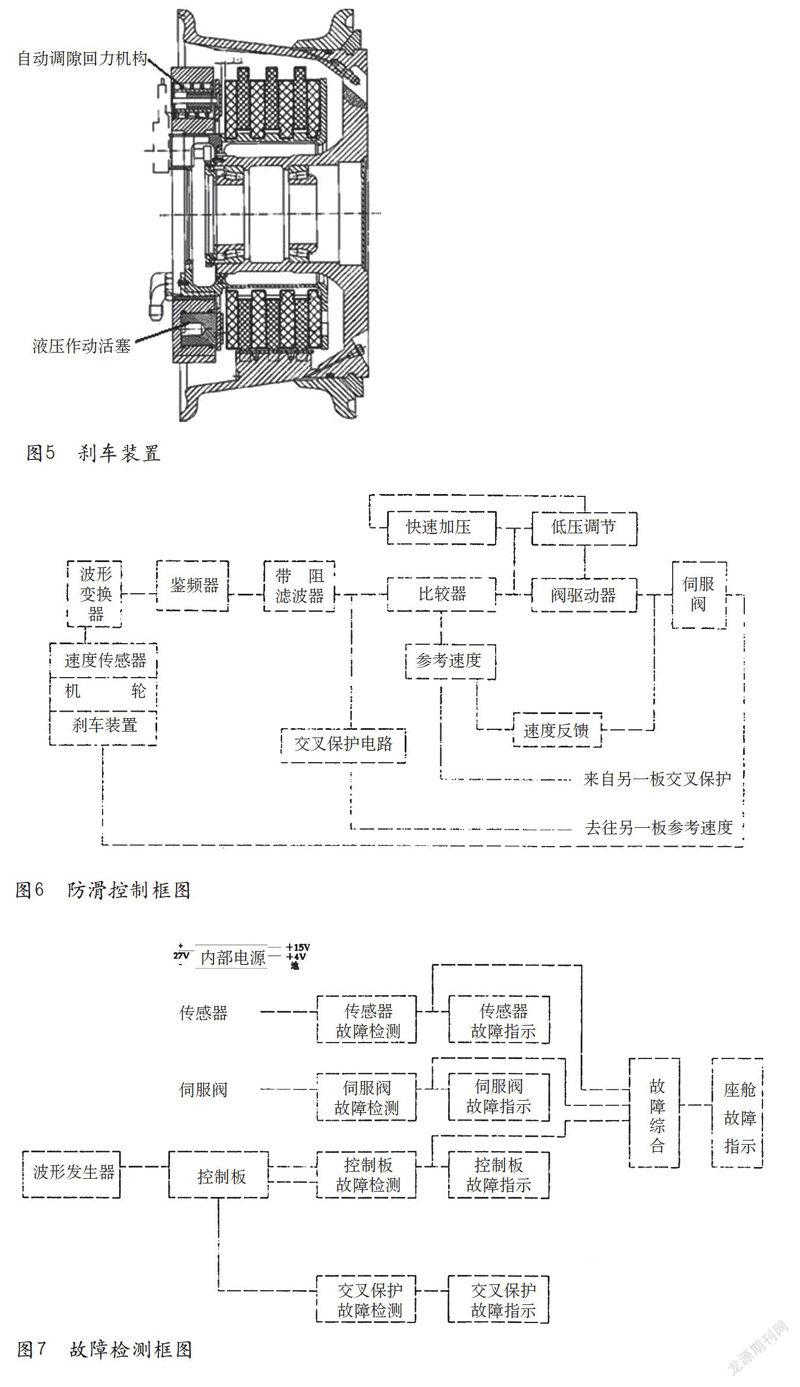

這是一種壓力反饋形式的壓力伺服閥(見圖3),由電極化式永磁力矩馬達、噴嘴擋板、功率滑閥及壓力反饋活塞等組成,主要功用是調(diào)節(jié)系統(tǒng)中的剎車壓力。J始終通高壓21MPa,H通回油,S通主機輪剎車盤,SJ通剎車減壓閥。J通道的高壓油進入壓力伺服閥后,按箭頭走向從油濾左右兩邊分別進入其上方的兩個噴嘴,克服噴嘴擋板阻力,從噴嘴小孔中流入回油(所以壓力伺服閥始終有內(nèi)漏),噴嘴前油路與閥滑左右腔相通。

當機輪剎車無打滑拖胎現(xiàn)象時,防滑控制盒不輸入電信號,噴嘴擋板處于中立位置時,左右油路壓力相等,滑閥在彈簧作用下處于最右端(圖3所示位置)。伺服閥只是剎車壓力的油液通道,輸出到機輪的剎車壓力S與進入的壓力SJ相等,剎車壓力取決于手握剎車手柄的程度。

當機輪打滑時,伺服閥力矩馬達線圈得到一個正控制電流,由于控制磁通和極化磁通的作用,在銜鐵上產(chǎn)生一個控制力矩,使銜鐵—擋板組件繞彈簧管支點逆時針偏轉(zhuǎn),從而擋板右偏移,阻擋右噴嘴的油液流動,使右邊油路壓力升高,左邊降低,滑閥向左移動,造成剎車進油SJ節(jié)流口面積減少,回油H節(jié)流口增大,到機輪的剎車壓力S下降,直至作用在反饋活塞兩端面上的反饋壓差力通過推桿阻止閥芯的運動到零為止,從而使閥輸出的剎車壓力和輸入的電流值成反比對應。

輸入的電流越大,輸出的剎車壓力越小,實現(xiàn)了負增益的壓力控制。壓力特性曲線圖見圖4,分別繪出了輸入剎車壓力SJ為10MPa、9MPa、8MPa、4MPa時壓力伺服閥輸出到主剎車機輪的剎車壓力S與控制電流的對應曲線。

2.3 剎車裝置

剎車裝置(見圖5)用于縮短飛機的著陸滑跑距離,并使飛機在地面運動時具有良好的機動性,由氣缸裝置、殼體、動盤、靜盤、壓緊盤以及自動回隙機構(gòu)組成。

當輸入剎車壓力時,活塞壓入,使摩擦片產(chǎn)生摩擦力矩,消耗機輪動能,同時帶動調(diào)隙機構(gòu)的拉桿向右一起運動。解除剎車時,在彈簧力的作用下,拉桿向左運動,活塞也向左回位。

2.4 防滑剎車控制盒

防滑剎車控制盒接受速度傳感器提供的機輪速度信號,與參考速度進行比較,并輸出電信號給壓力伺服閥,自動控制主機輪剎車壓力的大小,防止機輪打滑,由防滑控制和故障檢測兩部分組成。

1) 防滑控制部分

防滑剎車控制盒防滑控制部分實現(xiàn)飛機剎車過程的自動控制,其工作原理為速度差控制輔以偏壓調(diào)節(jié),圖6為防滑控制框圖。在接受機輪速度傳感器信號,即機輪瞬時速度的同時與擬定的參考速度進行比較,產(chǎn)生防止機輪打滑的控制電流,控制壓力伺服閥,降低過高的剎車壓力,防止機輪打滑。

波形變換器將來自機輪速度傳感器的正比于機輪速度的交流正弦信號與經(jīng)波形變換器轉(zhuǎn)換為穩(wěn)幅的對稱方波進行比較。

鑒頻器將頻率信號變換成電壓信號,該電壓信號與方波頻率成正比。帶阻濾波器用于消除因起落架抖動而產(chǎn)生的諧振松剎過程。

參考電路產(chǎn)生一個與飛機相似的減速,飛機著陸后,產(chǎn)生一個與飛機速度相對應的電壓,當施加剎車壓力后進行恒流放電,放電速度模擬飛機的減速率。

當機輪速度小于參考速度時,比較器輸出高電平,經(jīng)閥驅(qū)動器產(chǎn)生一個閥控制電流,送入壓力伺服閥線圈,將剎車壓力降低,使機輪松剎。當機輪速度大于參考速度時,比較器輸出為0,系統(tǒng)恢復對機輪的剎車壓力。

2) 故障檢測部分

防滑剎車控制盒故障檢測框圖見圖7,包含對傳感器、伺服閥、控制板及交叉保護速度差的系統(tǒng)故障檢測,用于判斷防滑剎車整個系統(tǒng)是否正常,以保證剎車安全可靠。如檢測到故障還可以指示故障部位,控制盒內(nèi)左右各有4個燈進行顯示,座艙內(nèi)只有兩個燈分別指示左右系統(tǒng)的正常與否。

機輪速度傳感器、伺服閥、交叉保護故障檢測電路和控制板自檢電路的故障檢測原理如下。

· 窗口檢測電路檢測機輪速度傳感器的故障

速度傳感器在-55℃~80℃之間是一個阻值在一定范圍內(nèi)變化的電阻。進行故障檢測時,速度傳感器上有一個在一定范圍內(nèi)的電位值,正常情況下電位值不會超過給定范圍,傳感器開路時該電位值為+15V,在傳感器短路時該電位值為0V,故障指示發(fā)光二極管亮表示傳感器故障,使故障指示燈燃亮以顯示有故障。

· 伺服閥和交叉保護故障檢測電路也采用窗口電路,原理與前述傳感器的故障檢測電路原理相同。

· 控制板自檢電路

當接通故障自檢開關(guān)時,方波發(fā)生器輸出約4kHz的信號,并將其送至速度傳感器,控制板接收到相當于46km/h的速度信號。由于輸入信號頻率恒定,相當于沒有剎車動作,比較器輸出端和伺服閥線圈電壓全為低電平。當斷開故障檢測開關(guān)時,方波信號與速度傳感器斷開,相當于機輪沒有速度,即突然剎死的狀態(tài),如果控制板正常的話,此時比較器和伺服閥線圈電壓均為高電平,輸出高電平,此時電流為7+0.6 mA,控制盒內(nèi)指示燈亮,并在維持2~3s后熄滅。如果控制板有故障,指示燈不亮或一直都亮,這樣就達到了檢測控制板故障的目的。

3 剎車過程分析

3.1 防滑剎車控制部分分析

按《某型機技術(shù)條件》防滑剎車功能測試方法要求:用機輪驅(qū)動車使主輪轉(zhuǎn)動,機輪轉(zhuǎn)速≥320r/min(40km/h),握剎車手柄,剎車壓力為3~4MPa,機輪停轉(zhuǎn)后,防滑系統(tǒng)發(fā)出信號,解除剎車,機輪應能立即轉(zhuǎn)動,在2~3s內(nèi)恢復剎車。也可以觀察機輪剎車裝置上自動調(diào)隙機構(gòu)中的拉桿運動狀態(tài)(壓入為剎車—退出為松剎—再壓入);觀察座艙內(nèi)雙針壓力表,可看到剎車壓力“升—降—升”;觀察座艙內(nèi)防滑故障燈,燈閃亮時表示松剎。上述情況均表示防滑系統(tǒng)工作正常。

從以上現(xiàn)象分析其工作機理:拖胎時,防滑系統(tǒng)發(fā)出信號,即防滑控制盒輸出控制電流,相當于給控制盒輸入≥3.47kHz正弦電壓信號,電流值為7+0.6mA,持續(xù)時間1.8±0.3s,壓力伺服閥在輸入電流的作用下,將剎車壓力降低,從圖4的壓力特性曲線圖可查對應輸入4MPa的壓力曲線,此時剎車壓力為0MPa,解除剎車,1.8±0.3s后電流為0mA,恢復剎車壓力。

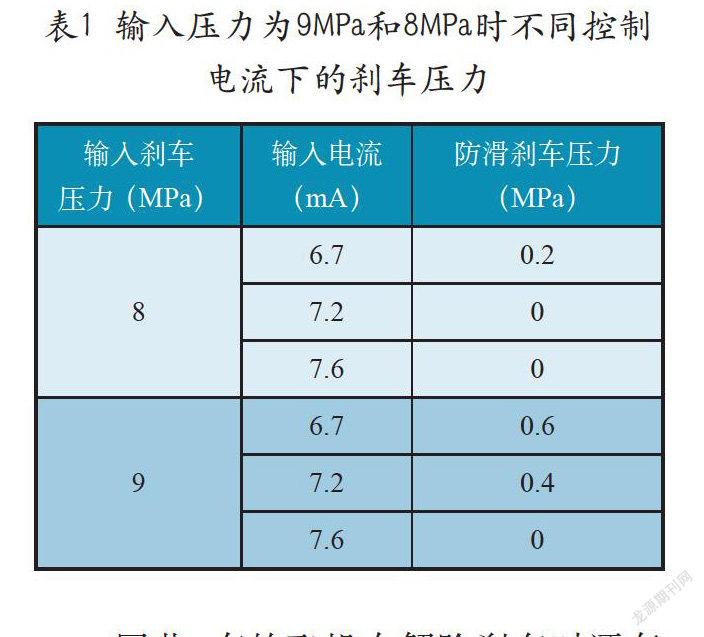

有些單位在進行上述防滑剎車功能測試時,模擬飛行員的操作,將剎車手柄握到底,在最大壓力8.5±0.5MPa時進行拖胎試驗,機輪停轉(zhuǎn)后,防滑系統(tǒng)發(fā)出信號,輸入電流7+0.6 mA,調(diào)節(jié)供給主機輪的剎車壓力。從圖4的壓力特性曲線圖,可查輸入剎車壓力為最大9MPa和最小8MPa時,在不同控制盒可能輸入的控制電流作用下供給主機輪的剎車壓力值,如表1所示。

因此,有的飛機在解除剎車時還存在較小剎車壓力,使剎車片上有一定的摩擦力,如在地面利用人力使驅(qū)動車帶動機輪就可能無法實現(xiàn),表現(xiàn)為拖胎時剎車不能解除的假象;有的系統(tǒng)如果將供給主機輪的剎車壓力調(diào)節(jié)為0MPa時,防滑剎車解除試驗又能成功實現(xiàn)。

《某型機飛行手冊》中確實規(guī)定:在飛機機輪接地后,在一定的速度下,飛行員柔和地將剎車手柄握到底,使剎車減壓閥產(chǎn)生最大剎車壓力,當機輪剎車壓力過大、瞬間速度過低時需解除剎車。此時,即使還存在較小剎車壓力,飛機的動能完全可以克服摩擦力而自由轉(zhuǎn)動,從而解除剎車,達到防拖胎的目的。

由此可知,技術(shù)條件規(guī)定在地面進行防滑剎車功能測試時,剎車壓力應為3~4MPa,而不是最大壓力8.5±0.5MPa,這一規(guī)定是經(jīng)過考量的。在地面防滑系統(tǒng)測試合格的情況下,實際使用中完全可以保證防滑剎車系統(tǒng)工作正常。

3.2 故障檢測部分分析

按《某型機技術(shù)條件》的要求,防滑系統(tǒng)自檢功能測試方法:按下座艙內(nèi)防滑檢查按鈕,座艙內(nèi)兩個指示燈應不亮,松防滑檢查按鈕,指示燈應燃亮2~3s后熄滅(燈亮表示松剎,控制盒輸出了7+0.6 mA電流,燈熄滅表示剎車,控制盒輸出為0mA),符合上述情況則表示防滑系統(tǒng)工作正常,否則表示防滑剎車系統(tǒng)有故障。

有些單位進行防滑系統(tǒng)自檢時增加了步驟:輸入剎車壓力為8.5±0.5MPa(不驅(qū)動機輪),同時按自檢按扭,座艙內(nèi)兩個指示燈不亮,松開時燈亮,還要檢查剎車盤應松剎。增加這樣的內(nèi)容不夠合理,從表1可查得,松剎時仍有可能存在較小的液壓力,表現(xiàn)出未松剎的偽故障,實際上系統(tǒng)是正常的。

4 結(jié)束語

1) 該型飛機進行電子防滑剎車功能測試時,剎車壓力應按技術(shù)要求3~4MPa的規(guī)定進行,并應按維護規(guī)程和技術(shù)條件要求的正確操作方法實施。

2) 防滑剎車故障自檢測試時,某些單位增加的在最大壓力時拖胎和自檢試驗不夠合理,可能將合格品誤判為不合格,或者導致出現(xiàn)不必要的技術(shù)參數(shù)調(diào)低狀況。

作者簡介

夏朝霞,高級工程師,主要從事飛機機械部件維修。

劉詩敏,工程師,主要從事飛機特設(shè)部件維修。

曾祥,助理工程師,主要從事飛機著陸系統(tǒng)技術(shù)管理。