錨碇分層澆筑施工層高選擇分析

楊秀剛

貴州路橋集團有限公司 貴州 貴陽 550000

1 問題的提出

烏江大橋是貴州省湄潭至石阡高速公路上跨越烏江河谷上的一座大型橋梁,主跨為單跨680米鋼桁加勁梁懸索橋。烏江大橋錨碇均為重力式錨碇,錨碇主要分支墩基礎、錨塊、散索鞍支墩、前錨室和錨固系統五塊,錨碇橫橋向寬度40m,順橋向長度46.5m。左右幅錨塊間、支墩基礎間、錨塊與支墩基礎間均設置 2m 寬后澆段,錨碇錨塊、散索鞍支墩基礎采用C30混凝土,前錨室及散索鞍支墩采用C40混凝土,錨碇施工大體積混凝土總方量為38580.7m3,其中C30混凝土為35478 m3,C40混凝土為3102.7 m3。錨碇混凝土澆筑完成后混凝土內部溫度分布規律一般為基礎中心溫度最高,并向表面依次降低,并且從基礎中心向表面溫度梯度越來越大,常采用平面分區和豎向分層相結合的澆筑方式進行施工,由于混凝土的澆筑方量大,水化熱問題突出,常采用低水化熱水泥,降低膠凝材料中的水泥用量,加大粉煤灰摻合比例、降低混凝土入模溫度、加強后期養生管理等方法來防止混凝土開裂。本文通過對烏江大橋錨碇分層澆筑施工層高分析,建立不同層高的水化熱分析模型,確定合理的層高,達到既可預防溫度裂縫,保證工程質量,又能縮短工期,節省施工成本的目的。本文將混凝土一次性澆筑層高分別設計為2m、3m,從技術可行性、工期、經濟性等方面分析采用不同層高澆筑混凝土對工程施工的影響。

2 錨碇施工分層澆筑設計

2.1 錨碇不同層高澆筑溫控建模對比分析

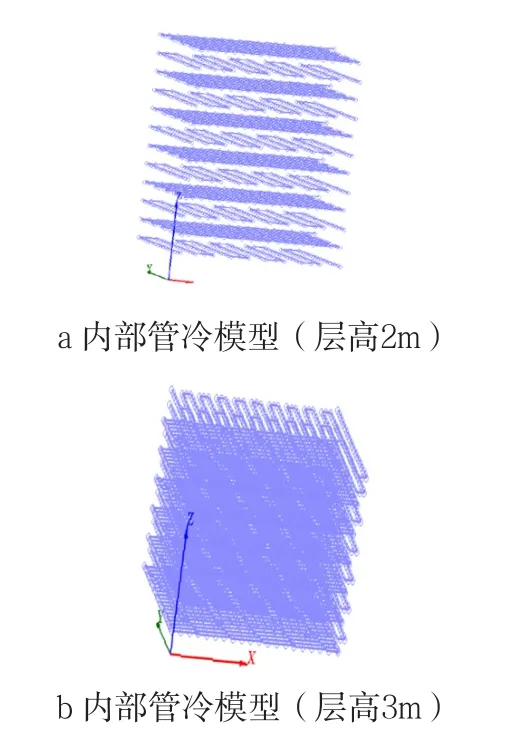

考慮錨碇大體積混凝土結構具有對稱性,采用Midas/FEA建立錨碇基礎1/4模型以便查看內部溫度和應力分布,單元采用8個節點空間等參單元,通過映射網格劃分的方式均勻的劃分單元,避免相鄰單元之間大小不均勻變化而出現突變,錨碇基礎1/4模型總共劃分為46384個節點,11398個單元。建立2m和3m的計算模型如圖1所示,經初步計算分析,確定內部管冷模型如圖2所示。

圖1 錨碇支墩基礎模型

圖2 內部管冷模型

利用有限元軟件分析錨碇混凝土澆筑層高2m與3m時,均能實現溫度控制在規范要求范圍內,不同之處主要體現在管徑大小的選擇、管冷的布置和水的流速控制等。澆筑層高2m時冷卻水管管徑采用Φ40,壁厚2.0mm,縱橫向每1m布置一層,布置兩個進水管,兩個出水管。澆筑層高3m時冷卻水管管徑采用Φ48,壁厚2.5mm,冷卻水管為三個進水管,三個出水管,即組成3個回路管冷單元,管冷鉛垂方向間距分配從底面往上為0.6:0.9:0.9:0.6,水平間距控制在1m。為了更加合理有效的控制混凝土內外溫差,在混凝土澆筑完成后不但需準確地進行溫度監測,而且應精心地組織施工養護,增強保溫保濕養護,在高溫期進一步加強混凝土表面保持濕潤的養護措施。

2.2 錨碇不同層高一次性澆筑溫度場和應力場分析

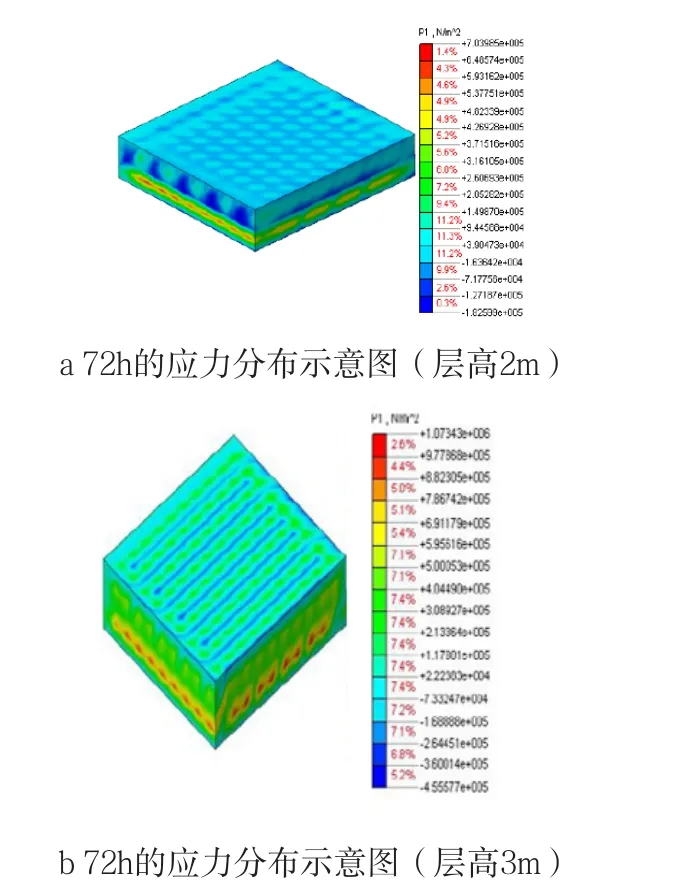

通過有限元程序分析得到錨碇澆筑層分別取2m和3m時溫度場和應力場分布結果,取錨碇第二澆筑層進行結果對比。第二澆筑層最高溫度等值線對比圖如圖3所示,最大應力場分布對比圖如圖4所示,一般情況下,混凝土澆筑完成第72h后混凝土內部溫度達到最大,選取這時的溫度等值線和應力云圖進行對比分析。

圖3 錨碇第2澆筑層最高溫度等值線對比圖

圖4 錨碇第2澆筑層最大應力分布對比圖

分析圖3~圖4可知,一次性澆筑層高為2m,72h時第2澆筑層內部最高溫度為56.4℃,最大拉應力為0.70MPa,一次性澆筑層高為3m,72h時第2澆筑層內部最高溫度較前者略有增大,為59.3℃,最大拉應力也相應增大到1.07MPa。澆筑層高為2m、3m時內部最高溫度均小于規范允許值75℃,最大拉應力也小于C30抗拉強度設計值1.43MPa,表明結構安全。在降溫階段,由于降溫速率須控制在2℃/d,故澆筑層高為3m時降溫冷卻時間即內部溫度場達到穩定均勻較層高2m延后一天,約在澆筑完成后第七天內部溫度場趨于穩定均勻。

2.3 錨碇不同層高一次性澆筑配合比設計

由于錨碇澆筑3m混凝土方量相對增加了1/3,混凝土水化熱反應引起的溫度也會有明顯的提高,故原有配合比材料需重新選擇,采用C30微膨脹聚丙烯合成纖維抗滲混凝土。經反復試配,澆筑層為2m的配合比如下表1所示,澆筑層為3m的配合比如下表2所示。選擇微膨脹聚丙烯合成纖維抗滲混凝土,其原因是聚丙烯合成纖維可以明顯改善混凝土的劈裂抗拉強度和抗折強度,可有效地提高了混凝土的抗裂性能,但施工成本提高。

表1 錨碇C30砼每立方米材料用量表/ kg/m3

表2 C30微膨脹聚丙烯合成纖維抗滲混凝土配合比/ kg/m3

2.4 錨碇不同層高一次性澆筑工期分析

采用2m層高一次性澆筑混凝土,施工工藝成熟,施工過程保溫措施要求較低,工期相對較長。采用3m層高一次性澆筑混凝土,混凝土鑿毛時間可以節省1/3,混凝土養生、模板施工和冷卻水管布置等時間延長,水化熱完全反應需要的時間延長1天,但總體統計分析可節省工期約1/4,而且可根據實際施工時節,有對針對性的避開夏季高溫天氣施工,降低對混凝土的養生要求,降低混凝土開裂的風險。例如,烏江大橋錨碇基礎和錨碇錨塊高度分別為13m和33.5m,采用2m施工時總工期約為180天,采用3m施工時總工期約為140天,可節省工期約40天。

3 經濟性分析

采用2m層高一次性澆筑混凝土,水泥用量減少,混凝土單價相對較低,施工模板容易操作,冷卻水管和接頭用量相對較少,混凝土養生時間較短,但增加了混凝土鑿毛工作量。采用3m層高一次性澆筑混凝土時,采用聚丙烯合成纖維抗滲混凝土,單價相對較高,模板施工難度增大,冷卻水管和接頭用量增多,但總體工期可節省1/4,總體經濟性需綜合分析確定,施工時可以根據工程實際合理選擇。當然,采用3m層高一次性澆筑錨碇時,盡可能的降低入模溫度,盡量能避免高溫施工,亦可引進大體積混凝土智能溫控水冷卻系統,以便及時有效的控制冷卻水的流速和進出水溫差,相比人工調節更加精確和方便,避免傳統施工中靠施工經驗來調節冷卻水的流速和進水溫度,可大大降低溫度控制的難度和混凝土開裂的風險,但會額外增加施工成本。

4 結論

以烏江大橋錨碇施工為工程背景,從技術可行性、工期、經濟性等方面分析采用不同層高澆筑混凝土對工程施工的影響,得出如下結論:

1)采用2m、3m不同層高一次性澆筑混凝土,方案總體均可行,只要適當控制配合比設計,優化布置好水冷系統,合理有效的控制混凝土內外溫差,加強養生管理,施工期水化熱溫度場和應力場可控,不會出現裂縫。

2)從工期和經濟指標分析,2m層高澆筑混凝土,施工工藝成熟,工期相對較長。澆筑3m由于鑿毛時間縮短、一次性澆筑混凝土方量相對較多,總工期相對縮短約1/4,但混凝土材料選用標準提高、冷卻水管材料和布置投入相對較多,對進出水溫度控制的要求更高,養生手段更嚴,模板的施工和組拼難度增大,總體經濟性需綜合分析確定,施工時可以根據工程實際合理選擇。