四類螺旋翅片管束熱力特性數(shù)值研究

馬有福,蔡振琦,徐 翔,袁益超,王治云,黃 燕

(1.上海理工大學(xué) 能源與動(dòng)力工程學(xué)院,上海 200093;2.中國(guó)石油新疆獨(dú)山子石化公司,克拉瑪依 838600;3.西南交通大學(xué) 機(jī)械工程學(xué)院,成都 610031)

在聯(lián)合循環(huán)余熱鍋爐、煉油化工加熱爐、電站鍋爐省煤器等大型煙氣換熱設(shè)備中,廣泛應(yīng)用高頻焊鋼質(zhì)螺旋翅片管。隨著翅片管制造工藝及焊接技術(shù)的發(fā)展,目前實(shí)際應(yīng)用的鋼質(zhì)螺旋翅片管根據(jù)翅片部分是否開(kāi)齒可分為連續(xù)型和開(kāi)齒型兩類。而開(kāi)齒型螺旋翅片管根據(jù)翅片鋸齒部分是否扭轉(zhuǎn)又分為平齒和扭齒兩類;同時(shí),根據(jù)開(kāi)齒翅片根部與基管連接結(jié)構(gòu)不同,平齒翅片管又分為平齒I型和平齒L型兩種。連續(xù)型、平齒I型、平齒L型和扭齒型這四類均稱為螺旋翅片管,但因翅片結(jié)構(gòu)不同,換熱與阻力特性有一定區(qū)別。

目前對(duì)傳統(tǒng)的連續(xù)型螺旋翅片管已有較充分的研究[1-5]。開(kāi)齒翅片的出現(xiàn)主要是為了解決因鋼質(zhì)翅片延展性較差而使翅片管繞制加工困難的問(wèn)題。開(kāi)齒翅片在基管表面纏繞時(shí),開(kāi)齒部分沿周向可自由伸展,克服了連續(xù)型翅片加工時(shí)產(chǎn)生的翅頂撕裂及翅片傾斜等缺陷,使鋼質(zhì)翅片管的制造更為容易,翅片高度更高,翅化比更大[6]。美國(guó) ESCOA(Extended Surface Corporation of America)公司在20世紀(jì)70年代對(duì)平齒螺旋翅片管束的換熱與阻力特性進(jìn)行了大量實(shí)驗(yàn),提出的關(guān)聯(lián)式被廣泛應(yīng)用[7]。近年來(lái)上海理工大學(xué)在該領(lǐng)域進(jìn)一步開(kāi)展了大量實(shí)驗(yàn)及模擬研究[8-14],獲得了多項(xiàng)發(fā)明專利[15-17]。然而,目前對(duì)于不同管型之間的熱力性能比較仍缺乏清晰的認(rèn)識(shí)。為此,本文通過(guò)數(shù)值模擬對(duì)上述四類螺旋翅片管束的熱力性能進(jìn)行比較研究,以期為相關(guān)工程設(shè)計(jì)中選取合適的管型提供參考。

1 數(shù)值計(jì)算模型及數(shù)據(jù)處理方法

1.1 物理模型

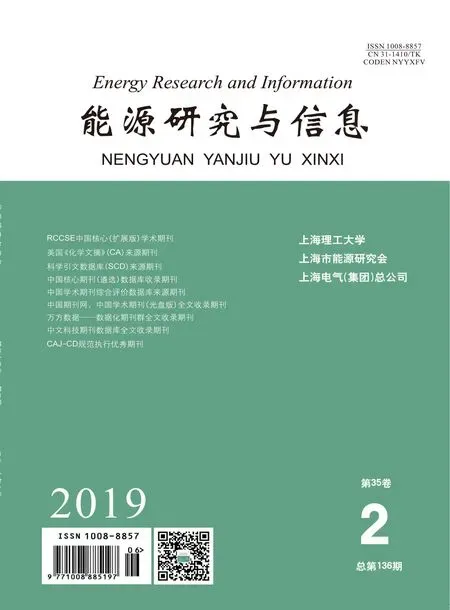

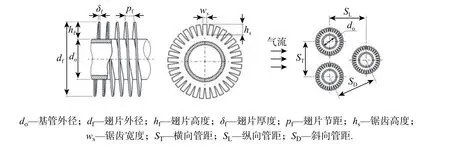

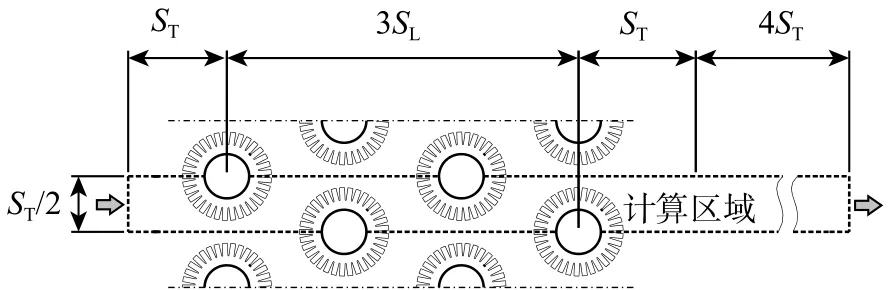

螺旋翅片管束在應(yīng)用中多采用錯(cuò)列布置,故本文中4個(gè)模擬管束均為錯(cuò)列管束,其布置結(jié)構(gòu)參數(shù)示意圖及具體數(shù)值分別如圖1和表1所示,其中管束S1是筆者已實(shí)驗(yàn)研究[8]的平齒I型螺旋翅片管束,其余3個(gè)管束的結(jié)構(gòu)參數(shù)與管束S1盡可能保持一致。本文中扭齒型翅片管的鋸齒扭角取為30°,這是基于筆者對(duì)不同扭角翅片管束的數(shù)值模擬研究結(jié)果。

圖1 螺旋翅片管及管束布置結(jié)構(gòu)參數(shù)示意圖Fig.1 Geometric parameters of the helical finned tube and layout of the tube bank

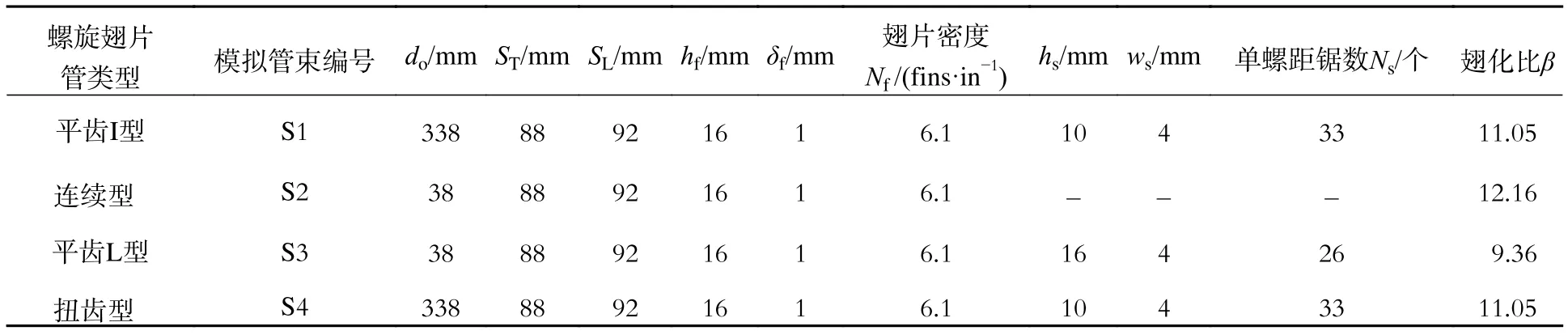

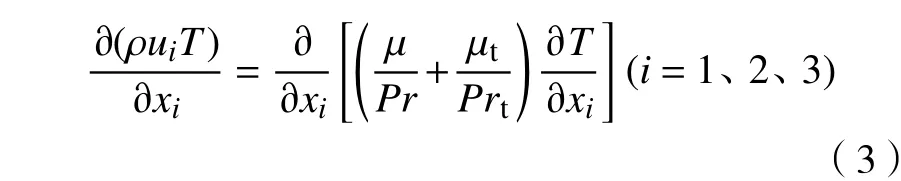

四類螺旋翅片管模型如圖2所示。本文數(shù)值研究的計(jì)算區(qū)域示意圖如圖3所示,其中橫向?qū)挾葹镾T/2,縱向管排數(shù)Nr= 4(因?yàn)镹r≥ 4時(shí)可忽略管排數(shù)對(duì)管束換熱與阻力特性的影響[1])。進(jìn)口段和出口段均適度延長(zhǎng),以滿足進(jìn)口段流動(dòng)充分發(fā)展和出口段流動(dòng)無(wú)回流影響。沿?fù)Q熱管長(zhǎng)度方向取2片翅片納入計(jì)算區(qū)域,為避免螺旋翅片與計(jì)算區(qū)域邊界形成復(fù)雜的交界,翅片兩端與計(jì)算邊界之間各保留0.5 mm長(zhǎng)的光管,故沿基管管軸方向的計(jì)算區(qū)域高度為(2pf+δf+ 1 mm)。由于本文主要研究氣流橫掠管束的管外流動(dòng)與換熱特性,在物理模型中基管簡(jiǎn)化為只有管壁外表面。但翅片部分均按其實(shí)際結(jié)構(gòu)建模并設(shè)為固體,以模擬翅片外部對(duì)流內(nèi)部導(dǎo)熱的耦合傳熱過(guò)程。

表1 數(shù)值模擬管束的結(jié)構(gòu)參數(shù)Tab.1 Geometric parameters of four types of tube banks

圖2 四類螺旋翅片管模型Fig.2 Models of four types of helical finned tubes

圖3 計(jì)算區(qū)域示意圖Fig.3 Schematic diagram of the computational domain

1.2 計(jì)算模型

1.2.1 控制方程

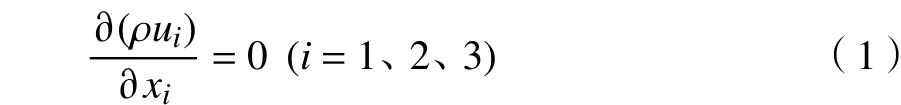

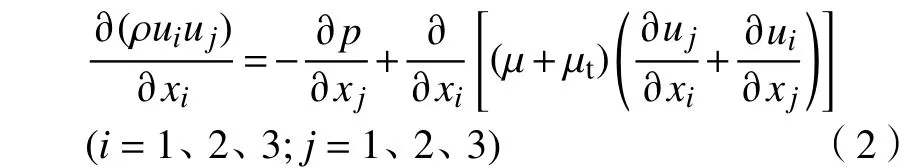

出于對(duì)鋼質(zhì)螺旋翅片管束實(shí)際應(yīng)用中常見(jiàn)雷諾數(shù)Re范圍和適當(dāng)簡(jiǎn)化計(jì)算的考慮,對(duì)三維計(jì)算區(qū)域內(nèi)的流動(dòng)與換熱作如下假定:①流動(dòng)為湍流;②流體不可壓縮;③流動(dòng)為穩(wěn)態(tài);④空氣與翅片金屬物性為常數(shù);⑤忽略浮力效應(yīng)和輻射換熱的影響。據(jù)此,以張量形式表達(dá)的控制方程為連續(xù)方程

雷諾平均N-S方程

雷諾平均能量方程

固體區(qū)域?qū)岱匠?/p>

式(1)~(4)中:i、j為張量指標(biāo);u、T、p、ρ、μ、μt、Pr、Prt分別為流體的速度、溫度、壓力、密度、動(dòng)力黏度、湍流黏度、普朗特?cái)?shù)和湍流普朗特?cái)?shù),湍流黏度的封閉采用標(biāo)準(zhǔn)k-ε模型,其方程可參見(jiàn) Fluent軟件使用手冊(cè)[18];λf、Tf分別為翅片的導(dǎo)熱系數(shù)和溫度。

1.2.2 網(wǎng)格劃分及網(wǎng)格獨(dú)立檢驗(yàn)

本文中網(wǎng)格劃分的原則為:金屬翅片和基管表面網(wǎng)格較細(xì)密,流體區(qū)域網(wǎng)格隨著與換熱表面距離增大而趨于稀疏。金屬翅片與流體區(qū)域均采用非結(jié)構(gòu)化四面體網(wǎng)格,但在計(jì)算區(qū)域出口延長(zhǎng)段采用結(jié)構(gòu)化六面體網(wǎng)格。為檢驗(yàn)網(wǎng)格獨(dú)立性,在Re= 25 039時(shí)分別按網(wǎng)格單元數(shù)為137萬(wàn)、211萬(wàn)、330萬(wàn)和561萬(wàn)(對(duì)應(yīng)的金屬翅片網(wǎng)格間距分別為0.7、0.6、0.5和0.4 mm)對(duì)管束S1進(jìn)行數(shù)值計(jì)算,結(jié)果表明,當(dāng)網(wǎng)格單元數(shù)由330萬(wàn)增至561萬(wàn)時(shí),管束換熱與阻力變化均在1%以內(nèi),故認(rèn)為翅片網(wǎng)格間距0.5 mm的劃分方案已具有足夠精度。所以,對(duì)各管束均采用翅片網(wǎng)格間距0.5 mm、流體區(qū)域最大網(wǎng)格間距1.5 mm的劃分方案。管束S1網(wǎng)格示意圖如圖4所示。

圖4 管束S1網(wǎng)格示意圖Fig.4 Mesh of the tube bank S1

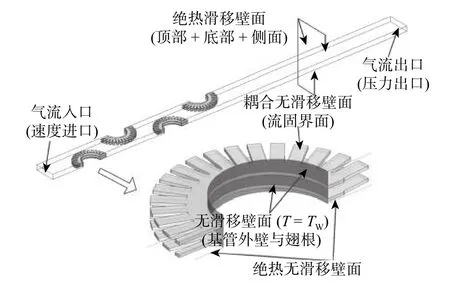

1.2.3 邊界條件與數(shù)值解法

邊界條件設(shè)置示意圖如圖5所示,圖中Tw為基管表面溫度。氣流入口為速度進(jìn)口,分別取5個(gè)不同的流速,使得按管束最小流通截面風(fēng)速計(jì)算的Re范圍為10 000~40 000,氣流入口溫度為408 K;氣流出口為壓力出口,壓力取為標(biāo)準(zhǔn)大氣壓;基管表面與翅片表面均為無(wú)滑移壁面,其中基管表面溫度設(shè)為恒壁溫323 K,而翅片表面溫度分布通過(guò)流固界面對(duì)流換熱方程與金屬固體導(dǎo)熱方程的耦合求解予以確定;被計(jì)算區(qū)域邊界剖開(kāi)的翅片斷面設(shè)為絕熱壁面;其余計(jì)算區(qū)域的周界均設(shè)為滑移絕熱壁面。

(7) LTE車(chē)載移動(dòng)終端接收到密文包后,采用相同的128位祖沖之加密算法在PDCP層進(jìn)行解密,轉(zhuǎn)成明文形式的RSSP-I安全通信包,再通過(guò)接口A發(fā)送至車(chē)載安全設(shè)備。

圖5 邊界條件設(shè)置示意圖Fig.5 Schematic diagram of the boundary condition setting

本文以空氣為管外換熱工質(zhì);計(jì)算區(qū)域內(nèi)空氣各物性參數(shù)按393 K(該溫度近似為模擬管束進(jìn)口、出口空氣平均溫度)給定;翅片金屬物性按材質(zhì)碳鋼、溫度343 K(該溫度近似為模擬管束中翅片平均壁溫)給定;所有物性數(shù)據(jù)取自文獻(xiàn)[19]。

數(shù)值計(jì)算時(shí)控制方程求解采用有限容積法,動(dòng)量方程、能量方程、湍動(dòng)能和湍動(dòng)能耗散率方程對(duì)流項(xiàng)的離散均采用二階迎風(fēng)格式,速度與壓力項(xiàng)的解耦采用SIMPLE算法,近壁區(qū)流動(dòng)采用壁面函數(shù)法處理。連續(xù)性方程和動(dòng)量方程的求解控制殘差為1×10-4,能量方程的求解控制殘差為2 × 10-8。在上述條件下,方程組采用分離、隱式求解,獲得收斂。

1.3 數(shù)據(jù)處理方法

1.3.1 換熱與阻力特性結(jié)果處理方法

本文由Re表征管外氣流流動(dòng)特性,由Nu表征管束換熱特性,由單排管Eu表征管束阻力特性。在計(jì)算Re、Nu和Eu時(shí)均以do為特征尺寸,以管束最小流通截面處流速u(mài)max為特征流速。

式中:Δp0為單排壓差,Pa,Δp0= (pin-pout)/Nr(pin、pout分別為入口、出口平均靜壓);αo為翅側(cè)表面換熱系數(shù),W·m-2·K-1。

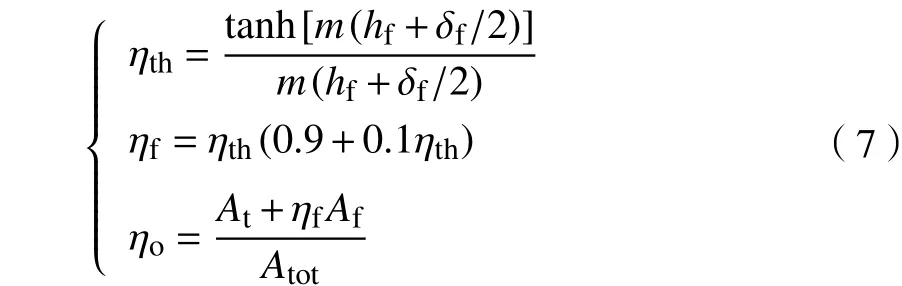

式中:Q為管束總換熱量,W;Atot為管束換熱面積,m2,Atot=At+Af(At、Af分別為基管、翅片換熱面積);ΔTm為平均換熱溫差,K,ΔTm=Tb-Tw(Tb為計(jì)算區(qū)域內(nèi)流體平均溫度);ηo為表觀翅片效率。

式中:ηth為理論翅片效率;ηf為考慮翅片表面換熱系數(shù)不均影響修正后的翅片效率;m為中間計(jì)算參數(shù),對(duì)于連續(xù)型翅片管m= [2αo/(λfδf)]1/2,對(duì)于本文其他翅片管m= [2αo(δf+ws)/(λfδfws)]1/2。

本文通過(guò)以下2種評(píng)價(jià)方法,比較換熱管的翅片結(jié)構(gòu)變化對(duì)管束換熱面積和緊湊性的影響。

(1)管束換熱面積品質(zhì)評(píng)價(jià)方法

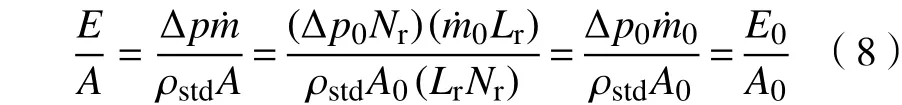

Kays等[20]針對(duì)緊湊式受熱面提出,在相同的單位換熱面積流體輸運(yùn)功耗E/A(E表示流體輸運(yùn)功耗,A表示換熱面積)下比較單位換熱面積換熱量(由ηoαo表征)來(lái)反映換熱面積品質(zhì),即在相同E/A下,ηoαo越高表示該結(jié)構(gòu)在相同的換熱量和流體輸運(yùn)功耗下所需的換熱面積越少。本文提出以單排單根單位長(zhǎng)度換熱管為評(píng)價(jià)基準(zhǔn),由此則有

式中:Lr為單排換熱管的總長(zhǎng)度,m;A0為單位長(zhǎng)度換熱管的翅側(cè)換熱全面積,m2;為單位長(zhǎng)度換熱管對(duì)應(yīng)的翅側(cè)氣體質(zhì)量流量,kg·s-1;ρstd為參考狀態(tài)下的氣體密度,本文中ρstd=0.898 kg·m-3;E0為單排單位長(zhǎng)度換熱管對(duì)應(yīng)的管外流體輸運(yùn)功耗,W。

與E0/A0對(duì)應(yīng)的單位換熱溫差下的單位面積換熱量為ηoαo,αo和ηo的計(jì)算可見(jiàn)式 (2)、(3)。

(2)管束緊湊性品質(zhì)評(píng)價(jià)方法

上述換熱面積品質(zhì)評(píng)價(jià)的思路同樣適用于換熱器緊湊性評(píng)價(jià)[21],也即在相同的單位體積流體輸運(yùn)功耗E/V(V表示管束占用的空間體積)下比較單位體積換熱量Qv,Qv越高表示所需的管束體積越小,管束緊湊性越好。本文仍以單排單根單位長(zhǎng)度換熱管為評(píng)價(jià)基準(zhǔn),由此則有

式中,V0為單位長(zhǎng)度換熱管所占空間體積,m3,V0=STSL。

與E0/V0對(duì)應(yīng)的單位換熱溫差下的單位體積換熱量Qv=Avηoαo,其中:Av為換熱管面積密度,m2·m-3,Av=A0/V0;αo和ηo的計(jì)算可見(jiàn)式(2)、(3)。

2 數(shù)值模擬結(jié)果及分析

2.1 換熱與阻力特性比較

四類螺旋翅片管束的換熱特性和阻力特性比較如圖6所示。

圖6 四類螺旋翅片管束的換熱特性和阻力特性比較Fig.6 Comparison of heat transfer characteristics pressure drop among four types of tube banks

由圖6(a)中可知,相同Re下管束Nu由高到低依次為:扭齒型、平齒L型、平齒I型、連續(xù)型。在相同Re下與連續(xù)型相比,平齒I型、平齒L型和扭齒型的Nu分別增大約24%、32%和38%。這表明翅片開(kāi)齒具有顯著的強(qiáng)化換熱功效;而且,當(dāng)鋸齒由平齒進(jìn)一步優(yōu)化為扭齒時(shí),翅片管換熱性能得到進(jìn)一步增強(qiáng)。

由圖6(b)中可知,相同Re下管束Eu由高到低依次為:扭齒型和平齒L型(兩者相差很小)、平齒I型、連續(xù)型。在相同Re下與連續(xù)型相比,扭齒型、平齒L型和平齒I型的Eu分別增大約90%、85%和24%。這表明管束換熱系數(shù)的增大是以阻力系數(shù)的增大為代價(jià),但各管型在阻力系數(shù)增幅上有差別。由于特殊鋸齒結(jié)構(gòu)對(duì)翅側(cè)氣流的強(qiáng)烈擾動(dòng),扭齒型和平齒L型的阻力系數(shù)增大比較顯著,在實(shí)際應(yīng)用時(shí)應(yīng)予以注意。

2.2 熱力綜合性能比較

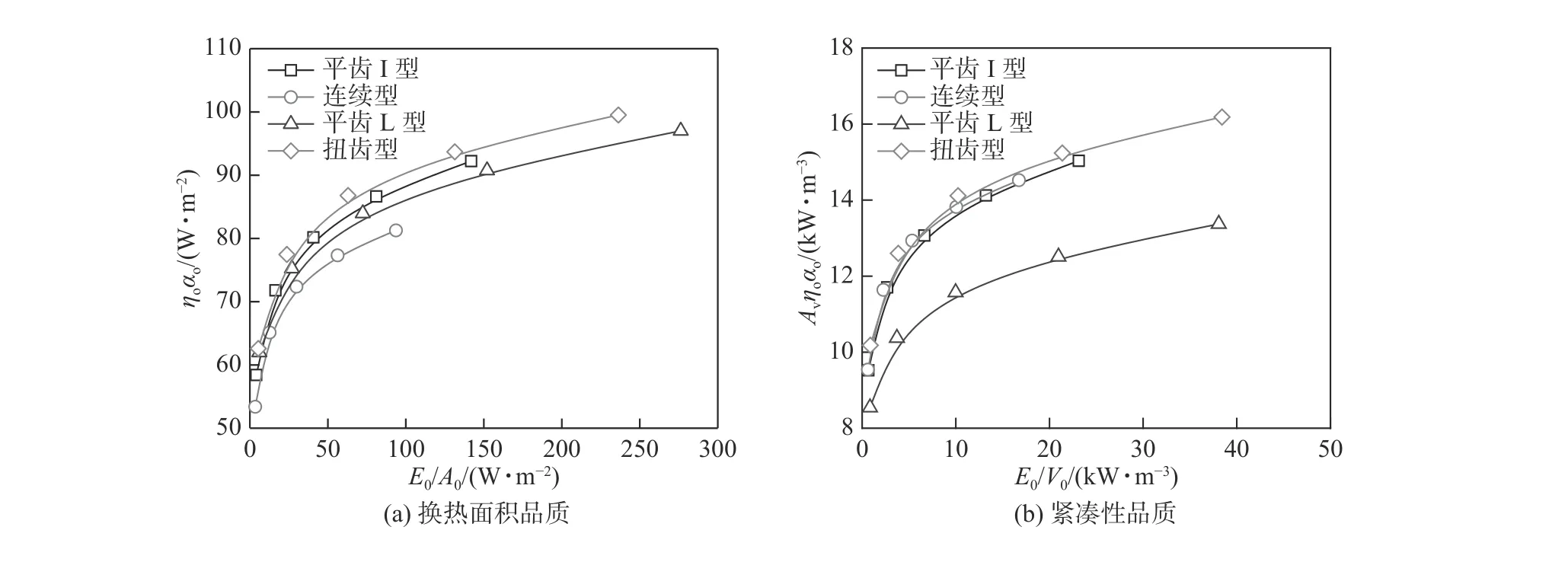

四類螺旋翅片管束的換熱面積品質(zhì)和緊湊性品質(zhì)比較如圖7所示。

圖7 四類螺旋翅片管束的換熱面積品質(zhì)和緊湊性品質(zhì)比較Fig.7 Comparison of heat transfer area saving and spatial volume saving among four types of tube banks

由圖7(a)中可知,在相同E0/A0下,管束單位面積換熱量由高到低依次為:扭齒型、平齒I型、平齒L型、連續(xù)型。在相同E0/A0下與連續(xù)型相比,平齒I型、平齒L型和扭齒型管束的αoηo分別提高約9%、6%和12%。由此可見(jiàn),在相同的換熱量和流體輸運(yùn)功耗下與連續(xù)型相比,上述各類強(qiáng)化型翅片結(jié)構(gòu)均有助于減少管束換熱面積。此處雖然是以所需換熱面積的大小來(lái)表征換熱管熱力綜合性能,但該結(jié)果同時(shí)也表征在相同換熱面積下比較時(shí),節(jié)省了換熱面積的管束的換熱量更大,或者流體輸運(yùn)功耗更小。顯然,扭齒型螺旋翅片管表現(xiàn)出最優(yōu)的熱力綜合性能。

由圖7(b)中可知,在相同E0/V0下,連續(xù)型、平齒I型和扭齒型的單位體積換熱量相差很小,而平齒L型的單位體積換熱量明顯降低約18%。這表明在管束緊湊性方面,連續(xù)型、平齒I型和扭齒型沒(méi)有明顯差別。但在相同換熱量、流體輸運(yùn)功耗和管束結(jié)構(gòu)參數(shù)下,選用平齒L型會(huì)使管束的空間體積較連續(xù)型增大約18%,這是平齒L型翅片管翅化比較小而且其管束阻力增幅較大的綜合結(jié)果。

3 結(jié) 論

在管外氣流Re= 10 000~40 000范圍,對(duì)氣流橫掠連續(xù)型、平齒I型、平齒L型和扭齒型這四類螺旋翅片管錯(cuò)列管束的換熱與阻力特性進(jìn)行數(shù)值模擬研究,并基于模擬結(jié)果進(jìn)行熱力綜合性能比較,主要結(jié)論有:

(1)相對(duì)于連續(xù)型螺旋翅片管束,在相同Re下平齒I型、平齒L型和扭齒型的Nu分別增大約24%、32%和38%,表明翅片開(kāi)齒具有顯著的強(qiáng)化換熱功效。而且,當(dāng)鋸齒由平齒進(jìn)一步優(yōu)化為扭齒時(shí),翅片管換熱性能得到進(jìn)一步增強(qiáng)。

(2)與連續(xù)型螺旋翅片管束相比,在相同Re下扭齒型、平齒L型和平齒I型的Eu分別增大約90%、85%和24%。表明管束換熱系數(shù)的增大是以阻力系數(shù)的增大為代價(jià),扭齒型和平齒L型的阻力系數(shù)增大較為顯著,這需在實(shí)際應(yīng)用時(shí)予以注意。

(3)在相同換熱量、流體輸運(yùn)功耗和管束結(jié)構(gòu)參數(shù)下與連續(xù)型螺旋翅片管束相比,選用平齒I型、平齒L型和扭齒型管束可分別節(jié)省換熱面積(也可以是在相同換熱面積下提高換熱量或降低流體輸運(yùn)功耗)約9%、6%和12%。表明在熱力綜合性能方面這三類開(kāi)齒翅片結(jié)構(gòu)均獲得了有益的效果,其中扭齒型螺旋翅片管表現(xiàn)最優(yōu)。

(4)在管束緊湊性方面,連續(xù)型、平齒I型和扭齒型螺旋翅片管束沒(méi)有明顯差別。但由于翅化比較小而且管束阻力增幅較大,在相同換熱量、流體輸運(yùn)功耗和管束結(jié)構(gòu)參數(shù)下,平齒L型螺旋翅片管束的空間體積較連續(xù)型增大約18%。