亞臨界燃煤機組AGC控制策略優化分析

劉 浩

(1.上海交通大學 電子信息與電氣工程學院 上海 200240;2.華能太倉電廠 江蘇 蘇州 215424)

自動發電控制(AGC)是電力系統頻率控制的主要手段之一。AGC的廣義含義指為一次調頻、二次調頻和三次調頻,其狹義含義單指二次調頻。AGC通常采用定頻率控制(FFC)模式,即電力系統受擾動后,在一次調頻基礎上,利用同步器增、減某些機組的負荷,恢復電力系統頻率控制手段,使發電機組能夠根據電網頻差和調度的負荷指令進行調頻、調峰,同時滿足調度的各項技術指標和行業標準。機組AGC的控制品質對電網負荷響應速度有很大影響,按照相關規定[1-2]的要求,若機組負荷響應速度達不到調度中心的要求,將面臨罰款或罰減發電量的處罰。

目前隨著電網規模的不斷擴大和自動化水平的不斷提高,AGC要求也越來越高,運行機組接受負荷指令頻繁,大幅度變化的情況越來越多,同時由于機組主要設備改造或控制參數優化不及時,使得機組AGC、協調控制系統(CCS)的運行情況不理想,導致機組負荷響應不夠迅速,AGC控制質量下降。為提高燃煤機組AGC控制質量,滿足華東電網對電廠的技術要求,本文主要分析了亞臨界火電燃煤機組AGC負荷控制響應滯后問題,并結合華能太倉電廠2號機組300 MW亞臨界火電機組的AGC控制邏輯情況,提出改善機組AGC控制質量的變負荷前饋優化方案。

1 火電機組AGC運行情況分析及其技術要求

1.1 概述

電網AGC負荷指令形成有兩種方法,即滾動平均法和時段平均法。滾動平均法通過對每個負荷幅值前、后一段數值滾動求平均,得到一條平滑的負荷曲線。時段平均法通過對一段時間(時間段長度可以是10、15 min)的負荷幅值求平均,得到一組每5 min離散的負荷幅值;經線性插值后,得到一條由爬坡負荷組成的負荷曲線[2]。

AGC性能綜合指標Kp是指每次AGC動作時AGC的調節性能[1-2],其計算式為

式中,K1、K2、K3分別為該 AGC機組第 1、2、3次調節過程中的調節性能指標[3]。

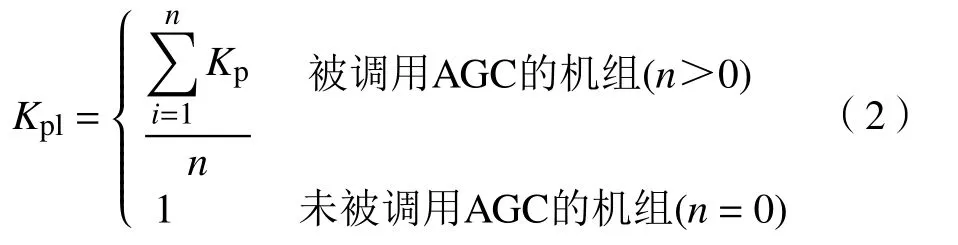

調節性能指標日平均值Kpl為

式中,n為被調用AGC的機組數量。

1.2 一次調頻技術規定

頻率偏差 Δf死區為 ± 0.033 Hz(± 2 r·min-1);轉速不等率為4.4%(按曲線斜率和330 MW的額定功率)、5%(按最大轉速變化);一次調頻控制限幅為6%。

2 華能太倉電廠2號機組簡介及其AGC控制存在的主要問題

華能太倉電廠2號機組為300 MW亞臨界燃煤機組,鍋爐由上海鍋爐有限公司采用美國燃燒工程公司(ABB-CE)的轉讓技術設計制造,型式為亞臨界壓力中間一次再熱控制循環汽包鍋爐。該鍋爐采用單爐膛∏型露天島式布置,全鋼架懸吊結構,單爐膛、一次中間再熱、四角切圓、固態排渣,爐頂采用全密封結構,并設有大罩殼。汽輪機由上海汽輪機廠生產,亞臨界、中間再熱、高中壓合缸、雙缸雙排汽、單軸反動、凝汽式。

該機組熱控部分采用美國愛默生過程控制公司的Ovation分散控制系統(DCS)。整個機組除配有數據采集與處理系統(DAS)外,還有鍋爐爐膛安全監控系統(FSSS)、模擬量控制系統(MCS)和順序控制系統(SCS)。閉環控制系統包括以鍋爐主控為基礎的機爐協調控制系統、汽包水位三沖量控制系統、一次風壓控制系統、爐膛負壓控制系統、主蒸汽及再熱蒸汽溫度控制系統、除氧器水位控制系統、燃料控制系統等。

FSSS對爐膛和燃燒設備進行操作、控制和監視,以保證鍋爐和燃燒的安全。FSSS主要功能有:爐膛吹掃、油系統檢漏試驗、油槍投停、制粉系統投停、火焰檢測、主燃料跳閘(MFT)、發生負荷快速返回(RB)時燃料系統的自動停用。SCS是按照預定順序進行輔助設備的啟停操作,并按一定條件啟停輔助設備、關閉或開啟有關閥門,以減輕值班人員工作量和防止誤操作。MCS協調控制機組負荷和主蒸汽壓力,并自動控制燃料、風量和維持主蒸汽溫度、再熱汽溫、爐膛壓力、汽包水位、磨煤機出口溫度、磨煤機風量、一次風壓等參數正常,保證機組正常運行并適應外界負荷需要。

華能太倉電廠2號機組在AGC控制方面主要存在以下問題:

(1)煤質問題:電廠運作時需要降低成本,以提高競爭力,因此燃用煤的煤質越來越差。高負荷運行時,需要150 t煤,有時甚至超過165 t煤,這導致高負荷運行AGC控制質量急劇下降。

(2)鍋爐燃燒過程滯后:作為300 MW汽包爐,鍋爐燃燒過程的滯后性一直是影響AGC控制質量的主要因素之一。燃煤經過給煤機輸送,磨煤機研磨,最終輸送到鍋爐燃燼,整個過程大約需要3~4 min,而AGC指令變化的死區在30 s左右,這種時間上的不匹配導致AGC控制質量大幅下降。

(3)汽輪機調門:機組正常運行時采用順閥控制,根據負荷、壓力設定值按照調門3—調門6—調門5—調門4—調門1—調門2的順序開啟。調門調節過程滯后時間幾乎為0,并且隨著機組長時間運行,每個調門的自身特性會發生變化,導致與原先設定的閥門函數不匹配,引起調門晃動。

(4)一次調頻:一次調頻是AGC控制的主要控制系統,若一次調頻的參數整定未達到最優,則在負荷跟蹤上就表現為負荷響應時間長、偏差大、壓力晃動、調門擺動等現象,從而導致AGC控制質量大幅下降。

3 AGC負荷控制的要點

單元制機組的負荷控制由CCS完成。CCS通過改變鍋爐的燃燒率和汽機調門開度來完成對負荷和主汽壓的調節,為使機組AGC控制負荷考核指標,要求CCS能夠快速、精確地調節機組負荷,因此,機組須滿足:

(1)機爐兩側能快速、靈敏地響應負荷變化。在機側能量需求發生變化時,鍋爐的各個子系統(包括煤量、風量、一次風壓、給水系統等)能做出相應的調整[4]。鍋爐燃燒系統本身具有一定的滯后性,且爐側控制不可避免地存在死區,這進一步增大了滯后效果,極大地限制了機組負荷響應能力。因此,如何解決這一問題成為CCS的技術難點。

(2)機爐兩側具有一定的調節裕量,以避免出現負荷限制的現象[5]。根據電網AGC考核標準,華能太倉電廠2號機組按照70%負荷以下滑壓運行,70%負荷以上定壓運行。鍋爐側各個子系統的參數合理,能快速響應機側能量變化。

(3)AGC系統具有足夠的靈敏度,能夠及時響應AGC指令的隨機變化[6]。

4 改善機組AGC調節品質的技術手段

針對鍋爐燃燒過程的滯后性的影響,設計了多種優化手段:①預加煤微分邏輯;②預加煤限幅邏輯;③煤量修正邏輯;④加煤速率限制邏輯;⑤一次風壓修正邏輯。優化邏輯中設計了函數塊F1~F6,將輸入信號進行相應函數化變換,函數塊輸出信號作用在CCS上,減小鍋爐滯后性對負荷變化的擾動,提高AGC調節品質。

預加煤微分邏輯由AGC負荷指令和實際負荷的偏差構成,偏差為正則加煤,反之則減煤。當無偏差或CCS未投入時,外置微分時間為0,即不觸發預加煤。預加煤限幅邏輯是在AGC指令增加或減少時,利用限幅器將煤量變化限制在一定范圍內,根據負荷變動范圍確定加、減煤量的范圍。由于鍋爐負荷與煤量為非線性關系,故在變負荷過程中設計煤量修正邏輯,利用壓力偏差對煤量進行實時校正。加煤速率限制邏輯是在負荷變動時先速加(減)后慢回,在變負荷初始階段保證前饋量快速達到負荷變動偏差對應的煤量最大值[7]。隨著機組實際指令與目標指令偏差的減小其變化速率也越來越小。這樣既能有效防止煤量大幅變化,又能保證小范圍變化時前饋的有效性;一次風壓修正邏輯是根據AGC負荷指令與實際負荷的偏差,在此時一次風壓基礎上浮動 ± 0.2 kPa,可以瞬時提高或降低進入爐膛的煤量,從而將煤量燃燒滯后性帶來的影響進一步降低。

4.1 預加煤微分邏輯

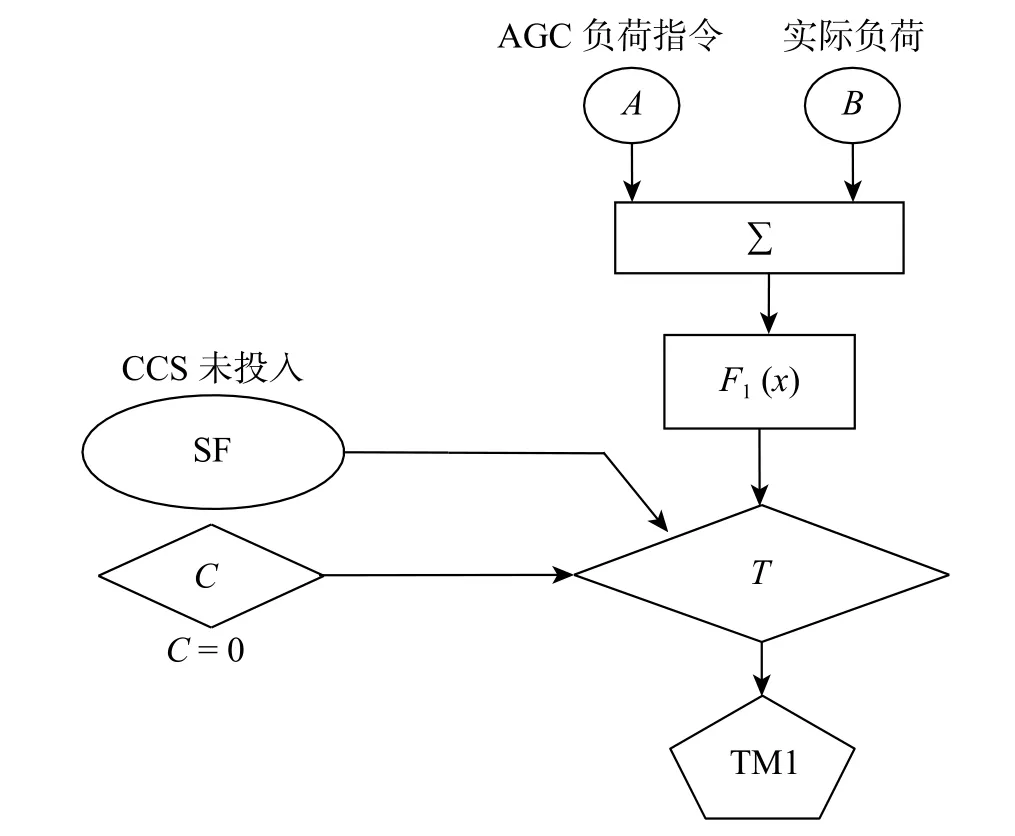

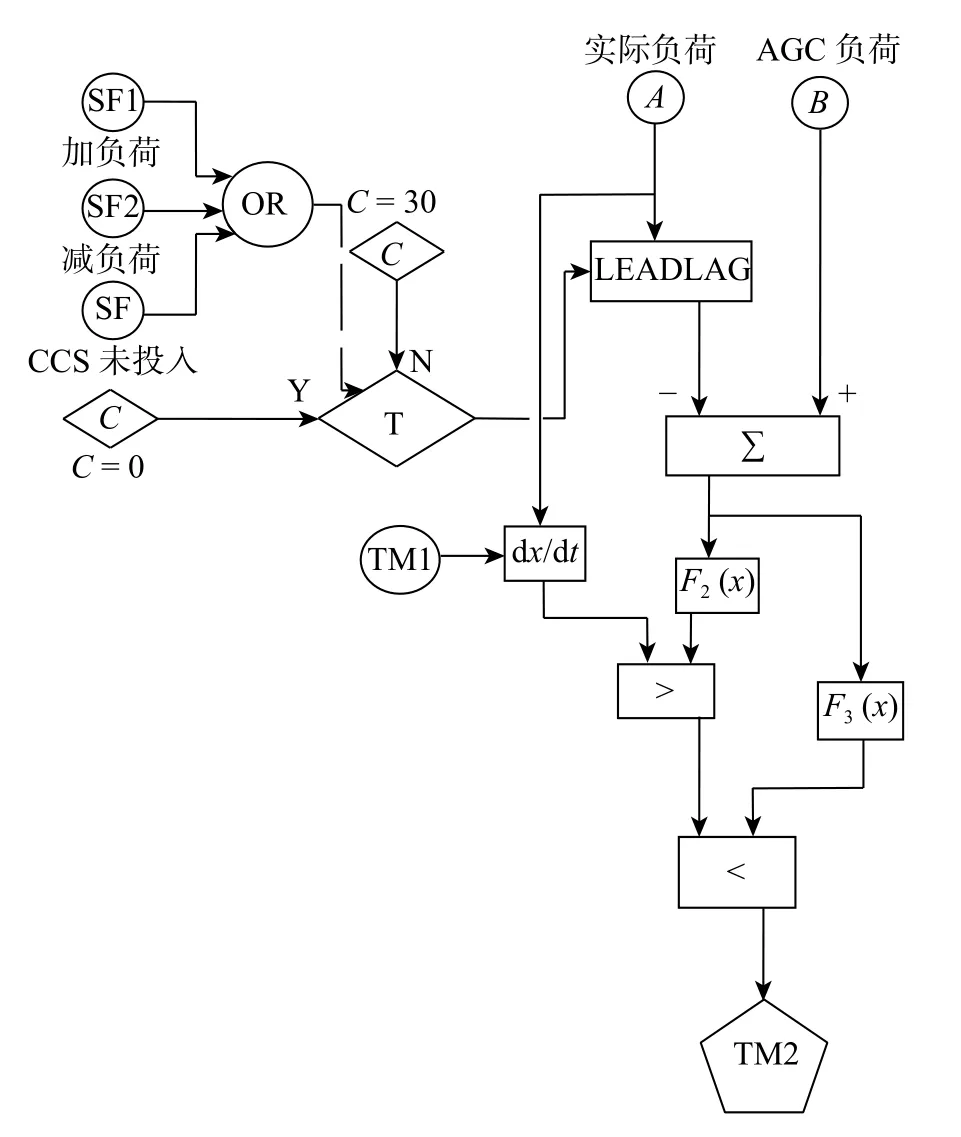

機組實際鍋爐主控指令和變負荷的微分指令疊加后形成新的主控指令。圖1為預加煤微分邏輯。TM1為微分模塊的外置微分時間。TM1會根據CCS投入情況在函數功能塊F1(x)和0之間切換,從而形成變負荷微分指令的觸發信號。信號SF代表CCS系統投入與否,當CCS未投入時,SF為1,微分時間經過切換塊T切換輸出為C(C= 0),這樣微分環節的輸出也為0,從而避免了機組在CCS未投入時改變負荷微分邏輯對給煤量的擾動影響。當AGC負荷指令和實際負荷有偏差時,其偏差大小通過F1(x)轉換后變成限幅邏輯微分模塊的外置微分時間,具體數值如表1所示。微分時間長短和負荷偏差變動范圍成反比,即負荷變動越小,對應的預加煤量持續時間越長,從而保證負荷小幅變動時機組煤量穩定。

圖1 微分邏輯Fig.1 Differential logics

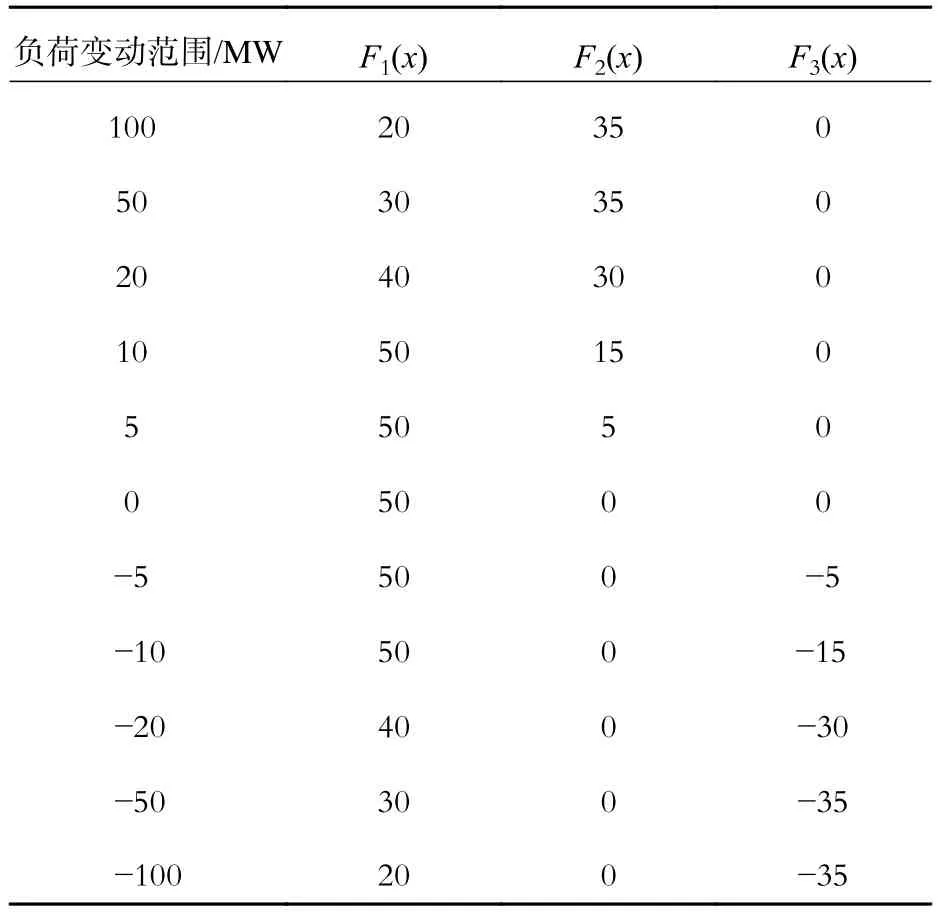

表1 變負荷前饋邏輯相關函數功能塊具體數值1Tab.1 The first detailed values of the function block concerning the logics of feedforward for load fluctuation

4.2 預加煤限幅邏輯

為確保AGC控制質量的靈敏性,通常將微分模塊的增益設置得足夠大,因此在負荷發生變動時,微分模塊的輸出會大于正常的前饋需求量,所以,需要根據負荷變動幅度進行相應的限幅控制[8]。圖2為限幅邏輯,圖中,超前滯后模塊LEADLAG中的外置時間在0、30 s之間切換,能保證預加煤前饋作用效果和AGC指令變化的一致性。TM1作為微分模塊dx/dt外置時間常數,直接作用在實際負荷信號上,并與函數化后的偏差信號進行大選,實現預加煤作用。為適應AGC指令方向變換的隨機性,邏輯中還設置了加、減負荷信號。在AGC指令方向變換時,微分時間迅速切換至0,及時改變預加煤量的方向,提高鍋爐側子系統的靈敏性。函數功能塊F2(x)、F3(x)分別對應加、減負荷時不同的負荷變動量對應的預加煤量的限值,具體數值如表1所示。在AGC指令變化時(即加負荷信號SF1或減負荷信號SF2置1),通過切換模塊將LEADLAG的慣性時間由30 s切換到0 s,此時實際負荷與AGC負荷指令有偏差。由于偏差有正負,對應負荷加減,信號分別經過F2(x)、F3(x)的函數化和限幅器后,能夠輸出一個與AGC指令自動匹配的前饋量,即限幅信號TM2。

圖2 限幅邏輯Fig.2 Amplitude limiting logics

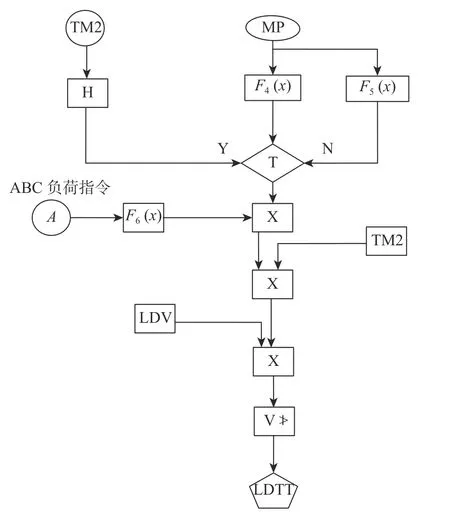

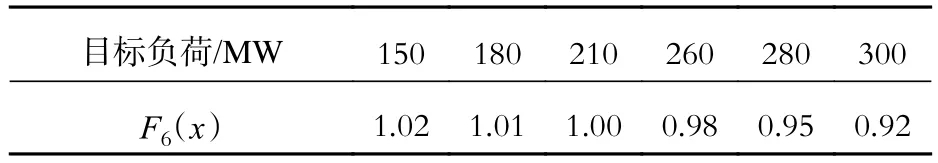

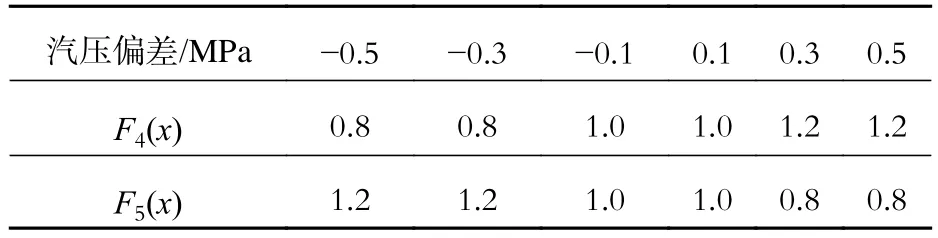

4.3 主蒸汽壓力和煤量修正及速率限制邏輯

由于鍋爐熱負荷及燃料并非呈線性關系,AGC負荷指令需通過函數功能塊F6(x)的函數化,根據不同目標負荷自動生成不同的加煤量,具體數值見表2。在負荷變動過程中,若不校正主蒸汽壓力,僅僅在煤量單因素作用下,就容易出現壓力過調的現象,因此引入了主蒸汽壓力信號MP對不同負荷下的預加煤量進行實時校正[8]。圖3為壓力修正回路,圖中,壓力修正信號由MP、函數功能塊F4(x)、F5(x)組成,函數具體數值如表3所示。AGC負荷指令經F6(x)函數轉化為預加煤量信號,在壓力信號的修正作用下,疊加TM2和變負荷速率LDV,再經過限幅器后計算出變負荷前饋信號LDTT。其中壓力修正信號在加負荷時若實際壓力和設定值偏差為負則校正系數大于1,反之,則小于1;減負荷時若實際壓力和設定值偏差為負則校正系數小于1,反之,則大于1[9]。圖3中加入了速率限制修正塊,保證了變負荷前饋變量能達到預期效果,在變負荷速率快時,加煤速率隨著負荷偏差先快后慢,將磨煤機堵煤的風險降到最低。

圖3 壓力修正回路Fig.3 Pressure correction circuit

表2 變負荷前饋邏輯相關函數功能塊具體數值2Tab.2 The second detailed values of the function block concerning the logics of feedforward for load fluctuation

表3 變負荷前饋邏輯相關函數功能塊具體數值3Tab.3 The third detailed values of the function block concerning the logics of feedforward for load fluctuation

4.4 一次風壓修正邏輯

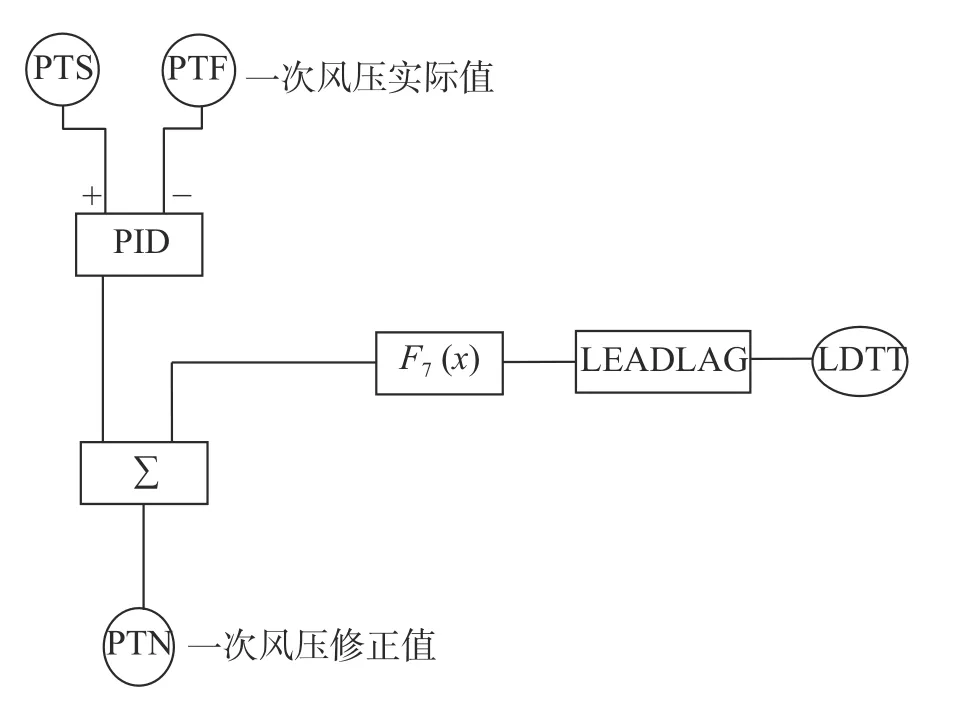

華能太倉電廠2號機組是直吹式制粉系統,預加煤量通過煤倉、給煤機、磨煤機和進入爐膛燃燒的過程需要3 min左右,僅僅靠預加煤并不能達到跟蹤負荷變化的要求。因此,可以將預加煤指令作用于一次風壓控制邏輯,通過瞬間提高一次風壓,將磨煤機內部蓄粉直接輸送到爐膛進行燃燒,省去了煤粉研磨的時間,可以有效縮短負荷響應時間[10]。一次風壓修正邏輯如圖4所示,變負荷前饋信號LDTT經過F7(x)函數化后,形成一次風壓的偏置信號,作用于原先一次風壓控制輸出信號,從而形成新的一次風壓信號PTN,F7(x)函數具體數值如表4所示。當加負荷時,LDTT偏置信號為正,一次風壓瞬間提升,將磨煤機內部蓄粉吹到爐膛;當減負荷時,反之;當負荷偏差為0,偏置信號為0,風量修正邏輯失效,維持燃燒穩定。

圖4 一次風壓修正邏輯Fig.4 Primary air pressure correction logics

表4 變負荷前饋邏輯相關函數功能塊具體數值4Tab.4 The fourth detailed values of the function block concerning the logics of feedforward for load fluctuation

5 結 語

本文通過對AGC控制策略進行分析,圍繞AGC控制質量的問題,總結出鍋爐燃燒的滯后特性對AGC控制品質的影響最大,并針對此問題提出了解決方案。通過理論分析對AGC的控制策略進行了優化。設計變負荷前饋邏輯、限幅邏輯、煤量修正及限幅邏輯和風量修正邏輯,不僅保證了運行機組運行安全性,同時也提高了AGC控制質量。