伺服閥滑閥副配磨的精度控制方法

趙孟文,王瑞峰,樊澤明

(1.西安航空學院,陜西 西安 710077;2.航空工業成都飛機工業(集團)有限責任公司,四川 成都 610015;3.西北工業大學,陜西 西安 710072)

0 引言

電液伺服閥廣泛應用于兵器工業的坦克、車載、艦載火控系統,導彈、飛機的飛控系統及現代工業的自動控制領域,是電液伺服控制系統的主要元件,用于完成系統的閉環控制。電液伺服閥的靜態、動態性能,決定了控制系統的性能。由于電液伺服閥的加工生產涉及高科技及軍工技術,其生產技術、工藝方法、專用設備都處于保密和封鎖狀態,難以依賴進口。目前,國內所需的高性能的伺服閥都依賴進口,同等規格的伺服閥,國外產品價格數倍于國內,性能優勢同樣較大。國內對伺服閥滑閥副配磨精度的理論研究開始于20世紀80年代,起步較晚,且主要集中在幾所著名的高校。典型的噴嘴擋板伺服閥由力矩馬達、噴嘴、檔板、滑閥副(包括閥芯、閥套)等組成,其中滑閥副是電液伺服閥的功率放大級,滑閥副的加工生產是伺服閥加工過程中最困難,也是最關鍵的部分。閥芯、閥套沒有互換性,需要保證四個位置的重疊量和對稱性,重疊量的尺寸小:1~2 μm,精度高:±0.5 μm,而且沒有辦法直接測量[1]。國內專家們對影響伺服閥滑閥副配磨精度的各因素,分別進行了理論研究、仿真計算,并將研究成果應用在為企業生產的伺服閥配磨設備上,逐步達到實用,技術方案也開始逐漸完善。

目前,伺服閥滑閥副重疊量和對稱性的間接測量方法主要是:在努力保證伺服閥節流口壓差不變的情況下的液壓流量測量法。在這種測量方法中,滑閥副的配磨狀態和將來的工作狀態相同,克服了其他測量方法的易泄漏、重復性和線性度差、大流量時,測量精度低等缺陷。但由于液體流動的復雜性,對溫度、壓強、邊界條件等的敏感性,以及伺服閥滑閥副配磨試驗檢測設備的機械結構較復雜,導致影響伺服閥滑閥副配磨精度的因素較多。 想要得到穩定的測量結果,生產加工出滿足精度要求的伺服閥滑閥副,僅靠精確控制某一個或兩個物理量是難以達到的[2]。本文設計、制造了伺服閥滑閥配磨試驗臺,總結了控制伺服閥滑閥副配磨精度的工作經驗,應用流體力學和系統控制理論,全面地研究、分析了影響測量滑閥副重疊量和對稱性的因素。針對上述問題,提出了保證伺服閥配磨精度的綜合控制方法[3],試圖為電液伺服閥滑閥副的加工生產提供理論和經驗的參考。

1 伺服閥滑閥配磨試驗臺的原理及結構

伺服閥滑閥副的閥芯與閥套重疊量參數是影響伺服閥性能的關鍵參數之一,其加工是伺服閥制造工藝中的關鍵工序。在加工過程中,需要反復對閥芯與閥套的重疊量、對稱度進行測量和加工,直到滿足設計要求。

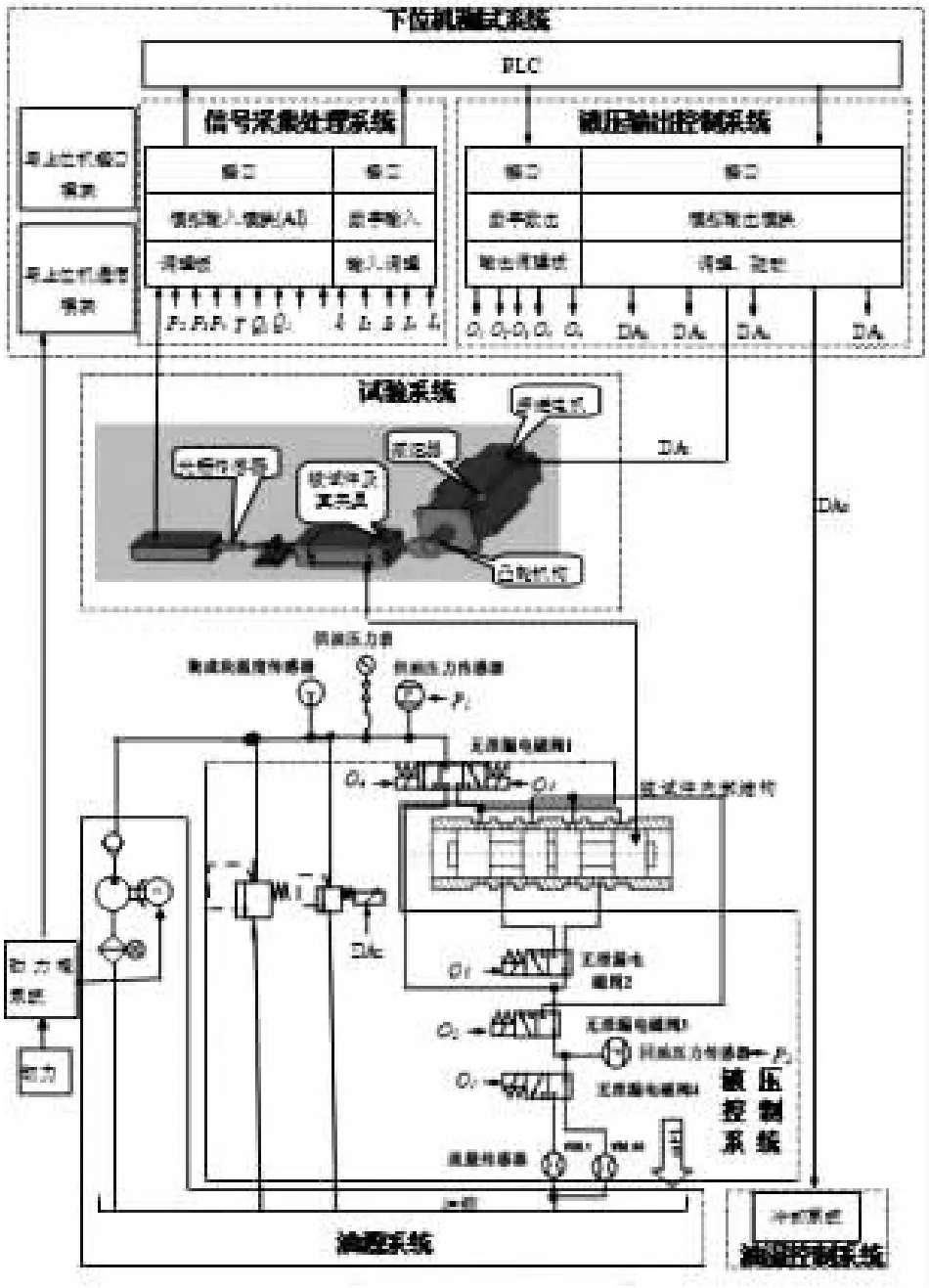

伺服閥滑閥副配磨試驗臺主要用于閥芯與閥套的重疊量和對稱度的測量。基本功能是:1)可分別測量各節流窗口的流量-閥芯位移特性;2)通過各節流窗口流量特性測量和分析進行重疊量的測量;3)各閥口的零位泄漏和中位綜合泄漏測試。結構組成主要包括:液壓操作臺、液壓系統、液壓油溫控制系統、滑閥副安裝和驅動系統、調理電路、計算機測控系統[4]。滑閥配磨系統結構組成如圖1所示。

計算機測控系統用于系統控制和數據采集,包括工控機和可編程控制器PLC,即下位機。工控機用于用戶界面顯示和人工操作,接受來自下位機的數據并處理。下位機用于完成控制信號的調理,并對配磨設備進行進行驅動和控制。采用PLC,可以簡化硬件電路,便于維護[5]。

配磨試驗系統根據閥套的結構設計了專門的閥體,將閥套、閥芯安裝于閥體中。從閥體右側端蓋引入驅動,通過左側端蓋引出閥芯位移。在測試中,為了消除步進電機驅動軸的誤差,采用彈簧壓緊方式,使閥芯總是與驅動桿接觸。驅動和閥芯位移測量方式由步進電機、減速器、凸輪、夾具及液壓閥塊等組成。步進電機與減速器連接,減速器的輸出軸與凸輪軸相連,凸輪轉動帶動導桿與被試件堵頭相連,從而驅動閥芯運動,通過彈簧驅動閥芯反向移動[6-7],采用光柵傳感器測量位移。通過誤差的評估和計算,這個驅動、測量方案在控制好凸輪曲面跳動精度的情況下,精度指標滿足配磨系統試驗要求[8]。下位機測控系統組成框圖如圖2所示。

圖2 下位機測控系統組成框圖Fig.2 Composition block diagram of lower computer measurement and control system

2 伺服閥滑閥副配磨精度的綜合控制

2.1 滑閥副重疊量及對稱性的測量方法及原理

滑閥副重疊量及對稱性的測量方法通常有直接法、氣動法、液壓法。直接法希望通過量具直接測量閥芯、閥套的加工尺寸,推算出重疊量和對稱性;但由于閥套結構的復雜性,直接測量的結果誤差很大,只適合于閥芯的粗加工。氣動法可分為壓力法和流量法,是利用氣體做工作介質,通過增加設備功能,穩定其他物理量,建立閥口的開度Xv與氣體壓力或流量的數學關系,從而推算出中心位置,計算出重疊量和對稱性[9];但由于氣體的粘度小,膨脹系數大,氣動測量法僅適合于小流量的情況,在大流量時的測量,穩定性不好,誤差過大。液壓法是用油液做工作介質,同樣有壓力法和流量法,隨著技術的發展,液壓流量測量法成為目前比較常用的測量方法。具體方法是根據滑閥副節流窗口的流量特性公式:

(1)

通過增加設備功能,穩定節流窗口前后壓差ΔP,認為雷諾數Re在一定范圍內,流量系數Cv近似恒定,簡化并擬合流量公式,測量出(Qi,xvi)i=1,…,n序列值,換算得到閥芯中位值和各個重疊量。但在伺服閥滑閥副配磨系統的設計和實際測量工作中,由于閥口處各物理量變化復雜,影響因素多。要想得到誤差較小的測量結果,應該對各影響因素進行控制和補償,采用綜合控制的方法[10]。

2.2 溫度對滑閥副重疊量及對稱性測量的影響

系統油溫發生變化,油液粘度跟隨變化,影響了流量計的精度和滑閥副節流口的流量系數。根據實際流體矢量形式的N-S方程:

(2)

式(2)中,grad為某一標量的梯度,divu為速度u的散度,2為拉普拉斯算子。等式左側第三、第四項為粘性力項。可以看出:溫度通過對液體粘性的影響,影響滑閥節流口處的液流運動參數。伺服閥滑閥副配磨系統設計必須考慮油溫的控制,油液經過管路和液壓元件、管接頭等輔件會產生沿程損失和局部損失,這些能量的損失會使得系統油溫上升。采用功率匹配的油冷機可以有效的控制好系統的油液溫度,控制精度可達到±0.1 ℃。但系統油液在試驗時,流過伺服閥節流口會產生局部溫升,這個溫升在試驗過程中可以明顯感受到,它也影響了伺服閥節流口后面的壓力傳感器,可以從壓力傳感器的數據測量中反應出來,這個溫升影響了流量系數。目前通常采用的辦法還是認為:節流口是銳邊節流,受溫度影響不大,流量系數不變[11]。對于壓力的變化,采用閥口壓力控制技術,保證伺服閥節流口前后壓差不變。實際上,通過現場試驗發現,通過對伺服閥節流口附近,進行局部的恒溫度控制,使得油液粘度、流量系數不變化,壓差波動就很小[12]。

2.3 雷諾數對滑閥副重疊量及對稱性測量的影響

雷諾數表示的是液體慣性力與粘性力之比,受溫度影響,滑閥副節流口的流量系數和雷諾數直接相關。伺服閥節流口開度較小時,雷諾數小,液體是層流運動,流量系數受液體粘性、溫度影響較大,在進行滑閥副重疊量及對稱性的測量時,流量系數是隨節流口開度變化的;隨著開度變大,液體通過節流口的流量變大,雷諾數變大,液體做紊流運動,流量系數受液體粘性、溫度影響較小,受伺服閥節流口的機械加工狀態影響也較小[13]。流量系數與液體雷諾數的關系如圖3所示。

從圖3可以看出,只要保證雷諾數Re超過一定范圍,銳邊節流的流量系數Cv的值在0.66~0.75之間。雷諾數增大,而流量系數Cv近似恒定。另外,如果能保證測試的溫度和壓差恒定,Cv變化的影響對四個窗口是一致的。在測試時選取Cv變化較小的區域,則可以通過四個窗口的流量特性來推算重疊量和對稱度[14]。

圖3 流量系數與液體雷諾數的關系Fig.3 The relationship between flow coefficient and liquid Reynolds number

2.4 開口形狀對滑閥副重疊量及對稱性測量的影響

線性化處理后的伺服閥負載流量方程如下:

QL=Kqxv-KcPL

(3)

伺服閥節流口開口形狀包括:閥套上的長方形銳邊油口和閥芯上的銳角棱邊。理論分析、計算時,通常認為銳邊節流口處,液流為紊流狀態,流量系數不受溫度影響,近似為常值。但在工程實際中,難以避免加工的缺陷、閥套、閥芯的徑向配合間隙、節流口銳角棱邊的鈍化,這些機械缺陷在節流口流量較小時,對流量特性的測量影響較大,測量結果顯示非線性較大。在大流量時,可以忽略其影響[16]。

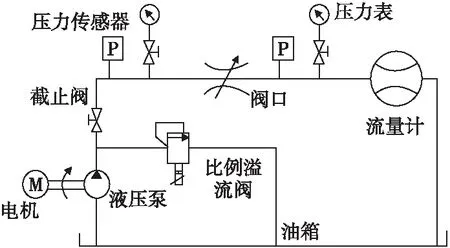

2.5 節流口前后的壓差控制

液壓油源采用定量泵與三相異步電機組成的泵電機組,采用比例溢流閥進行壓力控制,用油冷機進行系統油溫控制。伺服閥節流口的前后都裝有壓力傳感器,用于測量節流口前后的壓力并進行壓差的控制。這樣的油源設計,原理簡單、響應塊,油泵功率小、發熱量不大,效果較好。由于回油的液阻始終存在,回油壓力不為零。節流口前端的液體壓力受到節流口前端液體的流速、管路長度、局部裝置的影響;節流口后端的液體壓力也是一樣。但根據節流口流量特性公式,可以看出,影響流量特性的因素主要是節流口前后的壓力差值。要精確測量節流口開度一定時對應的流量,應對伺服閥節流口的壓差進行閉環控制,通過安裝的這兩個壓力傳感器測出節流口的壓差,調節比例溢流閥來控制節流口的壓力差值[17]。壓差控制液壓原理圖如圖4所示。

圖4 閥口壓差控制原理圖Fig.4 Principle diagram of valve’s differential pressure control

另外,由于伺服閥重疊量的尺寸小:1~2 μm,精度高:±0.5 μm,因此在節流口前后的壓差穩定控制過程中,不可忽略實際設備上的傳感器的安裝位置到伺服閥節流口的壓力損失, 這個壓力損失包括沿程損失和局部損失,損失大小隨液體流速改變,和液體流動的路徑有關。在系統原理設計、元件選型和液壓閥塊的設計時要考慮減小這部分的壓力損失[18]。

2.6 控制方法

比例溢流閥在長時間工作時,會產生溫度飄移,引起壓力的變化。系統在增加了油冷機控制系統溫度的同時,在控制上采用了“前饋補償”和“相平面法變PID”控制算法相結合的改進PID控制方法。

前饋補償是先確定一個變量跟干擾有關系而且可測,然后設計相應控制算法[19],施加到前向通路,實現對干擾信號的前饋補償,以消除干擾信號。相平面法變PID控制算法是基于PID的相平面控制算法,利用誤差和誤差的導數為坐標軸。根據誤差和誤差導數的比值進行分區,根據系統的響應過程的不同階段,將相平面進行區域化,對不同響應階段的區域進行分析并給予最優化的控制和校正[20]。

3 系統運行效果

上位機系統程序采用LabView最新版軟件進行開發,采用面向對象編程技術,模塊化設計,確保控制過程的功能性、可靠性,以及軟件的用戶界面友好性、可擴展性、易維護性等主要特性。系統分為通訊模塊、監測模塊、系統設置模塊、數據處理模塊等,這些模塊配合完成上位機軟件功能,測量軟件主界面如圖5所示。

圖5 測量軟件主界面Fig.5 Main interface of measurement software

處理好滑閥副的配合面,保持油液的清潔度,控制好系統油溫和滑閥副局部的溫度,控制好滑閥副節流口壓差,通過驅動機構控制節流口開度,使得節流口處的雷諾數的值處在流量系數變化較小的范圍。這時,測得滑閥副的流量位移曲線如圖6所示。

圖6 實測流量位移曲線圖Fig.6 Flow displacement curve of measured flow

由圖6可見:在滑閥副節流口保持壓差恒定的情況下,閥口開度較小時,流量特性曲線非線性較大,這是因為在微米級的開度大小和變化中,閥口液流處在層流狀態,液體粘性力起主導作用,節流口的機械加工狀況影響閥口的流量特性曲線。在閥口開度較大時,閥口油液處在紊流狀態,液體的慣性力起主導作用,驅動機構改變閥節流口大小,但流量系數近似為定值,節流口的機械加工狀況不影響閥口的流量特性曲線,流量特性曲線線性度較好。

4 結論

本文提出了保證伺服閥配磨精度的綜合控制方法,該方法給出了滑閥副重疊量及對稱性的測量方法,分析了節流口壓差、節流口加工狀態、系統及節流口附近油溫、液流雷諾數、滑閥副徑向間隙泄漏、系統控制算法等因素對伺服閥配磨量測試結果的影響,量化了每一個影響因素。根據研究分析的理論結果,設計并生產了伺服閥滑閥配磨試驗臺。通過伺服閥配磨試驗臺測試結果表明,應用這種綜合控制各影響因素的配磨方法,加工生產的伺服閥滑閥副的配磨誤差及重復測量精度滿足要求,內泄指標及壓力增益較好,實際效果達到要求。不足之處是:由于液體流動的復雜性、滑閥副結構變形、小開口時,流態的變化等因素對實際配磨加工工作的影響,需建立更為詳盡的數學模型,進行理論分析與實驗驗證,進一步完善綜合控制的方法,提高滑閥的動態性能指標和線性度。