煤柴油加氫聯(lián)合裝置氯腐蝕分析及對策

王 軍,高 飛,張建文,段永剛

(中國石化青島煉油化工有限責任公司,山東青島 266500)

由于加工原油的重質化和劣質化,加氫裝置因氯引起的設備腐蝕和堵塞問題愈發(fā)嚴重。某煉廠1.0 Mt/a煤油加氫和4.1 Mt/a柴油加氫聯(lián)合裝置所用新氫為重整氫氣,柴油原料中含有氯,加氫反應過程會生成NH3,在適宜的條件下,設備會發(fā)生氯腐蝕、出現(xiàn)氯化銨結晶等引起堵塞的問題,嚴重影響裝置的長周期穩(wěn)定運行,其中氯腐蝕的主要形式有點蝕、氯化物應力腐蝕開裂、沖刷腐蝕。本文結合煤柴油聯(lián)合裝置開工以來,柴油原料反沖洗過濾器濾芯出現(xiàn)穿孔、新氫壓縮機發(fā)生氯化銨結鹽腐蝕和高壓換熱器內漏的案例,分析原因并提出了相應的防護措施。

1 氯腐蝕結鹽案例

1.1 柴油加氫原料自動反沖洗過濾器濾芯腐蝕

柴油加氫原料自動反沖洗過濾器由海米特公司生產,設計共5列,每列10桶,每桶27根濾芯,材質為316 L不銹鋼,過濾精度為25 μm,自動反沖洗差壓設定值為0.15 MPa。2016年5月7日0∶10過濾器沖洗頻繁,過濾器反沖洗后差壓由0.055 MPa逐步漲至0.11 MPa,自動反沖洗時間間隔由7 h降至0.5 h,5月8日8∶15過濾器連續(xù)反沖洗,沖洗后差壓力最高至0.268 MPa。裝置無法維持正常進料量,只能降低生產負荷。5月9日逐列切除原料過濾器,拆除濾芯進行清洗。現(xiàn)場外觀檢查發(fā)現(xiàn)過濾器濾芯表面附著大量黑色黏性物質。每列過濾器約20%濾芯出現(xiàn)穿孔,孔較小且隨機分布、小孔橫截面口小腔大,符合點蝕的特征;每列有10根左右濾芯的纏繞絲出現(xiàn)裂紋,有10根左右濾芯出現(xiàn)較大面積纏繞絲脫落。

1.2 新氫壓縮機氯化銨結鹽腐蝕

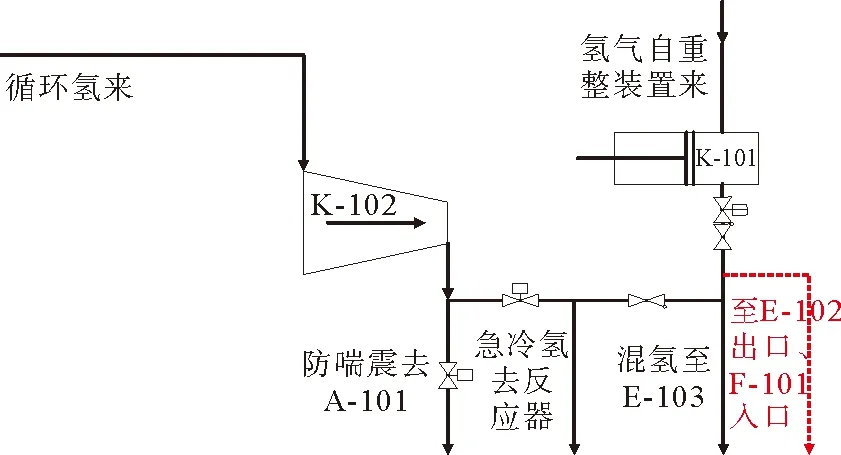

煤油加氫與柴油加氫共用補充氫系統(tǒng),煤油加氫設計采用氫氣一次通過流程,所需氫氣由柴油加氫新氫壓縮機一級出口提供,航煤加氫循環(huán)氫經脫硫后在界區(qū)與新氫混合進入新氫機入口分液罐,分液后進入新氫壓縮機升壓,工藝流程示意如圖1所示。

2011年8月煤柴油聯(lián)合裝置停工檢修后,新氫壓縮機運行一直不穩(wěn)定,頻繁發(fā)生故障報警,主要有一級排氣溫度高、一級填料泄漏、一級排氣壓力低、活塞桿下沉報警等;柴油加氫新氫壓縮機多次出現(xiàn)小管徑引壓線因腐蝕導致開裂泄漏的問題。檢修過程中發(fā)現(xiàn)壓縮機入口過濾器和入口管線、一級出入口氣閥閥座和閥片、一級氣缸內部分流通道有白色銨鹽結晶,壓縮機一級入口緩沖罐底部有少量液體。壓縮機銨鹽結晶情況如圖2所示。銨鹽結晶主要有以下危害:①壓縮機入口過濾器差壓高,濾網(wǎng)容易破裂帶入壓縮機;②造成氣閥堵塞,有效流通面積減少,壓縮機排氣量不足;③氣閥損壞;④進入氣缸的銨鹽會造成填料、活塞支撐環(huán)和密封環(huán)磨損;⑤一級出口氣閥倒氣,一級排氣溫度過高。

圖1 煤柴油聯(lián)合裝置補充氫系統(tǒng)工藝流程示意

圖2 壓縮機入口過濾器、氣閥和閥座銨鹽結晶狀況

1.3 柴油加氫熱高分氣與混氫換熱器腐蝕內漏

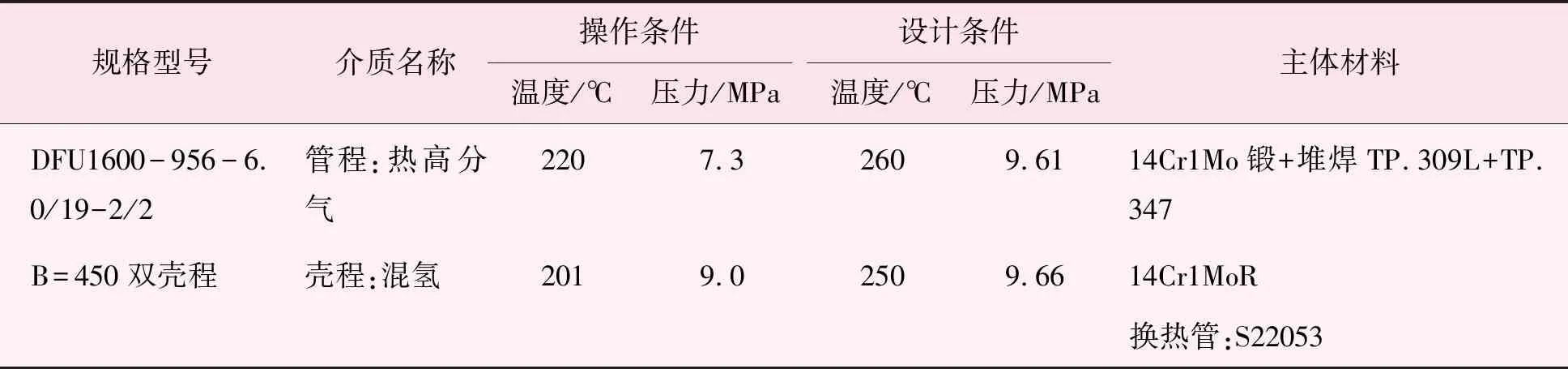

柴油加氫E103為熱高分氣與混氫換熱器,結構為高壓螺紋鎖緊環(huán)換熱器,基本參數(shù)見表1。2016年6月10日18:06循環(huán)氫系統(tǒng)開始出現(xiàn)波動,循環(huán)機K102入口流量由115 000 m3/h漲至133 000 m3/h,系統(tǒng)差壓1.915 MPa降至1.815 MPa,爐前混氫流量由54 500 m3/h降至47 800 m3/h、爐后混氫流量77 900 m3/h降至76 000 m3/h,E103管程出口溫度從136.2 ℃降至130.6 ℃,判斷柴油加氫E103發(fā)生內漏。

2 氯腐蝕結鹽原因

2.1 柴油加氫原料自動反沖洗過濾器濾芯腐蝕原因

根據(jù)Hoar提出的鈍化膜穿透模型[1],由于Cl-直徑小且穿透性強,很容易從鈍化膜的薄弱點(夾雜物、位錯露頭、合金相等位置)穿透界面進入鈍化膜內部,使鈍化膜致密性和完整性遭破壞,薄弱點成為點蝕的形核中心。表面會形成小的點蝕孔,此時Cl-遷移到小孔內而富集,小孔內部的Fe2+、Fe3+、Cr2+等金屬陽離子水解使孔內溶液酸化,孔內處于活化狀態(tài),最后發(fā)展成為點蝕坑。

表1 E103基本參數(shù)

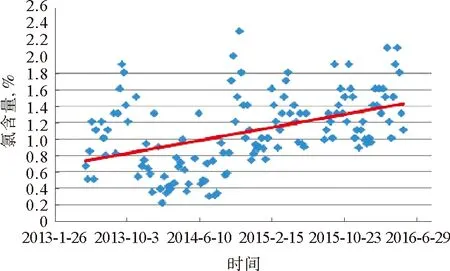

常減壓裝置通過電脫鹽能除去原油中的大部分無機氯,但剩下少部分無機氯和大部分有機氯又隨著原料油進入柴油加氫裝置。柴油加氫濾后原料的氯含量如圖3所示,可知原料中氯含量呈上漲趨勢,氯含量最高時達2.3 mg/kg。根據(jù)裝置運行狀況,原料組成為催化柴油、焦化汽柴油、直餾柴油,其中焦化汽油攜帶微量水,原料中含氯的無機鹽溶于水電離生成氯離子。當條件合適時過濾器濾芯會發(fā)生點蝕穿孔。如果點蝕發(fā)生在纏繞絲與內部骨架的電焊點處,當過濾器差壓過高時,濾芯部分纏繞絲會脫開骨架崩開斷裂。

2.2 新氫壓縮機氯化銨結鹽腐蝕原因

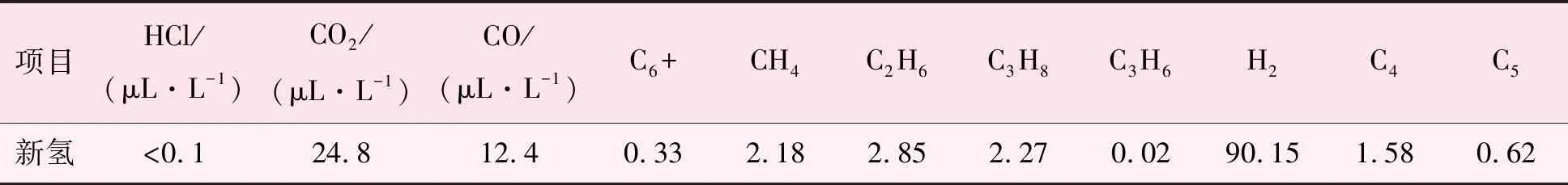

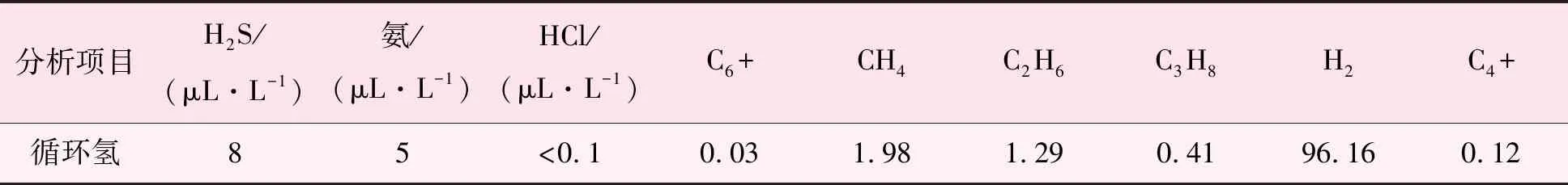

煤柴油加氫聯(lián)合裝置新氫主要是重整氫氣,此部分氫氣含有氯,新氫組成見表2,雖然新氫分析數(shù)據(jù)中HCl含量小于0.1 μL/L,但是HCl含量常采用檢測管進行測定,由于分析方法的局限性,新氫中的HCl含量并不準確。煤油加氫循環(huán)氫含有微量NH3,循環(huán)氫組成見表3。新氫和煤油加氫循環(huán)氫混合后形成氯化銨結晶,導致壓縮機頻繁出現(xiàn)故障報警;而經脫硫塔后的航煤加氫循環(huán)氫會攜帶少量水,氯化銨鹽具有吸濕性,形成局部強酸腐蝕環(huán)境,由于氯元素的累積效應,氯元素對金屬材料的腐蝕濃度幾乎沒有低限,造成點蝕與局部減薄,引起小管徑腐蝕開裂。

圖3 柴油加氫濾后原料的氯含量

表2 煤柴油加氫聯(lián)合裝置新氫組成 %

表3 煤油加氫循環(huán)氫組成 %

2.3 柴油加氫熱高分氣與混氫換熱器腐蝕內漏原因

2.3.1外觀檢查

在2017年3月柴油加氫停工更換催化劑期間,對E-103進行檢修。檢查發(fā)現(xiàn)管束外側覆蓋大量黑色和淡黃色垢物,淡黃色垢物主要集中在混氫入口部位。靠近管板側有7根換熱管斷裂,主要集中管束下部偏左(面對管板),換熱管兩邊斷口相聚約4 cm,表明換熱管在斷裂前存在較大的拉應力,斷裂后應力釋放,管束彈性變形恢復;管板明顯腐蝕,如圖4所示。殼體總體腐蝕較輕,底部局部有深約1~2 mm蝕坑,10~15個/cm2。

圖4 E-103外觀情況

斷裂管束表面覆蓋灰黑色垢污,存在多條貫穿裂紋,裂紋多沿管束軸向,裂紋及斷口脆斷特征明顯,均未見明顯塑性變形。

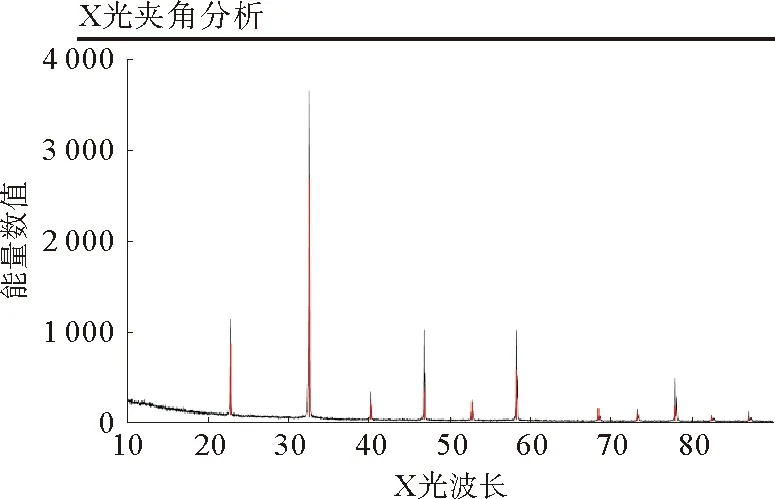

2.3.2垢物分析

分別對換熱管外側垢物進行XRD定性分析,確定換熱管外側黃色垢樣主要成分為NH4Cl,見圖5。換熱管外側黑色垢樣主要成分為C9有機物和V的氧化物。

圖5 換熱管外側垢物XRD分析結果

2.3.3金相檢測

金相顯微鏡下進行檢查,換熱管組織為奧氏體+鐵素體雙相組織,換熱管內、外側均存在細小裂紋,外側侵蝕前依稀可見晶界、侵蝕后裂紋以穿晶和沿晶混合方式擴展,如圖6所示,符合應力腐蝕開裂的微觀形貌。

根據(jù)GB/T 6401-1986《鐵素體奧氏體型雙相不銹鋼中α-相面積含量金相測定法》,對斷裂換熱管進行檢驗。結果表明α-相含量不均勻,管束內外兩側含量較少,中部含量較多,變化大體在30%~45%之間,平均值37.5%,略低于40%。

圖6 裂紋與組織關系

2.3.4腐蝕內漏原因

新氫和循環(huán)氫混合后形成NH4Cl,循環(huán)氫中存在飽和水、焦粉、潤滑油等,而殼程為底進上出,混氫受到折流板、管束堵截后,在混氫入口管束外側形成含NH4Cl的垢物;管束含合金元素鎳,其含量為5.69%;圖4說明換熱管在斷裂前存在較大的拉應力。同時具備了發(fā)生應力腐蝕開裂的3個基本條件即敏感金屬材料、特定腐蝕介質和足夠的拉伸應力[2]。

混氫入口管束溫度低(殼程入口約85 ℃、管程出口約152 ℃),易積聚凝液;管束外側垢物中的銨鹽結晶在設備表面形成鹽垢層,當溫度降低到露點溫度之下時會產生垢下腐蝕,由于氯化銨有很強的吸水性,在金屬和銨鹽的接觸面發(fā)生水解,形成酸性的腐蝕環(huán)境,對設備產生嚴重腐蝕,此時腐蝕同時伴隨著電化學腐蝕。不同銨鹽水解形成的腐蝕環(huán)境不同,氯化銨水解后形成腐蝕性很強的鹽酸腐蝕環(huán)境;氯化銨和硫化銨的混合銨鹽水解后形成HC1+H2S+NH4+H20腐蝕環(huán)境[3]。

管束中鐵素體含量不均勻使得雙相不銹鋼的抵抗應力腐蝕性能降低;管板與管束材質不同且相互連通,在溶液環(huán)境中易發(fā)生電偶腐蝕,管板發(fā)生陽極腐蝕,管束發(fā)生陰極析氫,對該處的管束開裂會起到促進作用;管束內較高含量的氫對點蝕和應力腐蝕的發(fā)生及發(fā)展起到明顯促進作用。

殼程入口防沖板的保護面積過小,大量聚集的銨鹽堵住南側氣流通過截面,造成北側氣流量加大,防沖板不能將氣流對管束的擾動降低至可控范圍。在應力腐蝕、點蝕和大流量氣流擾動及沖擊疲勞的共同作用下,換熱管束發(fā)生脆性斷裂。

3 防護措施

針對原料自動反沖洗過濾器濾芯腐蝕、新氫壓縮機氯化銨結鹽腐蝕、熱高分氣與混氫換熱器腐蝕內漏情況,提出以下防護措施。

a)過濾器濾芯腐蝕主要是由氯離子引起的,減少裝置氯離子是解決腐蝕的根本途徑,因此嚴控濾后原料氯含量、氮含量、水含量,確保控制在設計指標范圍內;增加柴油加氫原料緩沖罐脫液頻率,防止原料帶水,是減輕過濾器濾芯腐蝕穿孔的重要措施。

b)優(yōu)化煤油加氫循環(huán)氫流程。針對柴油加氫新氫壓縮機結鹽問題,新增航煤加氫循環(huán)氫至加氫處理PSA流程,有效防止其與重整氫氣混合形成氯化銨,投用后柴油加氫新氫機長期平穩(wěn)運行。但此流程會造成一定氫氣損失,以煤油加氫循環(huán)氫4 000 m3/h、氫氣含量為96.16%計,加氫處理PSA氫氣回收率為80%左右,會損失約800 m3/h氫氣。解決此問題思路為:煤油加氫新增循環(huán)氫壓縮機,入口設旋風分離器,在循環(huán)氫與補充氫氣混合點后增設緩沖罐(內裝填料),使氯化銨鹽在緩沖罐中聚集,同時設置緩沖罐差壓監(jiān)控,間歇切除清洗氯化銨。

c)針對高壓換熱器內漏問題,一是減少上游裝置來料中的氯含量,加強對重整氫氯含量的監(jiān)控,讓盡可能少的氯從氫氣中帶入[4];二是增加柴油加氫循環(huán)氫分液罐脫液頻次,減少循環(huán)氫帶液帶水,是減輕E103管束腐蝕的重要因素。三是升級換熱器管束材質。建議將E-103管束升級為S32707超級雙相鋼,其耐氯離子引起的點蝕和縫隙腐蝕能力極佳、抗應力腐蝕開裂能力良好。四是優(yōu)化混氫流程,提高混氫點溫度。建議增設新氫壓縮機出口至爐后混氫/反應產物換熱器E-102出口或加熱爐F-101入口流程,全部新氫在E-102出口或F-101入口處與循環(huán)氫混合,混合后溫度高于氯化銨結晶溫度,因此不會在此處形成氯化銨結晶,同時因E-103殼程只有循環(huán)氫也可有效避免氯化銨結晶。流程示意圖如圖7所示。

圖7 混氫流程示意

4 結語

通過對煤柴油加氫聯(lián)合裝置原料自動反沖洗過濾器濾芯腐蝕、新氫壓縮機氯化銨結鹽腐蝕、熱高分氣與混氫換熱器腐蝕內漏情況分析,針對不同形式的氯離子點腐蝕和氯化銨垢下腐蝕,提出相應的防護措施,為煤柴油加氫聯(lián)合裝置類似設備的防腐工作提供借鑒。