催化劑擠條機吹吸式通風設計方案比選研究

趙 盛

(中國石化青島安全工程研究院,山東青島 266071)

催化劑原輔材料經過一系列加工工序后形成加氫催化劑成品,其中擠條機出料口位置氨濃度超標嚴重、工人定點作業時間長,嚴重損害了作業人員職業健康[1]。本文通過分析、對比6種吹吸式通風系統理論計算方法,結合現場實際生產工藝條件,篩選出最為經濟、合理的吹吸式通風結構模型,并采用計算流體力學軟件Fluent進行數值模擬結果[2],為后續的毒物工程治理試驗驗證提供了參考。

1 催化劑擠條機氨污染危害分析

1.1 氨來源與分布

催化劑原輔材料(鋁石、干膠粉、硝酸、氟化銨等)經過混合、碾壓、擠條、焙燒、活化等加工工序后形成加氫催化劑成品,包裝外運。氨主要存在于擠條機、焙燒爐、尾氣吸收塔等處,其中焙燒爐、尾氣吸收塔為密閉設備,氨不易揮發;而擠條機出料口為敞口設備,氨濃度超標,且工人定點操作,接觸時間較長,危害最為嚴重。

1.2 作業人員氨接觸水平分析

催化劑擠條機操作崗位氨接觸水平時間加權平均濃度為24.8~29.6 mg/m3,短時間接觸濃度30.7~42.1 mg/m3,結果判定為超標。超標原因為擠條機出料口為人工定點手動作業,作業時間長且無有效通風排毒設施。

2 氨污染通風系統設計的可行性分析

2.1 上部吸氣罩系統

上部吸氣罩系統吸入的氣體不僅包括上升的污染氣體,同時還包括被污染氣流上升帶動的卷吸空氣,針對污染散發面較大而設計的捕集系統,排風量大,經濟性差。通過四周加裝擋板可使捕集效果大幅度提升[3],但本項目作業人員需在擠條機出料口處定點作業,一方面,罩口面與污染散發面高度差大,氨捕集效果差,能耗高;另一方面,氨的捕集路線通過作業人員呼吸帶,作業人員氨接觸水平未降低,達不到改善作業環境目的。

2.2 全面排風系統

全面通風系統是依靠送風系統提供風壓,將新鮮空氣或達到衛生標準的空氣送入建筑物內,對建筑物內的污染物進行稀釋,達到衛生限值標準后,凈化外排。本工程所在車間為高大廠房,采用管道排風、門窗自然補風的方式,車間內氣流組織無法保證有效合理,易造成整個車間空氣污染。

2.3 吹吸式通風系統

吹吸式通風系統中,吹出氣流與吸入氣流聯合作用,形成一層氣幕,對污染氣體進行控制與輸送,與其他通風系統相比,具有節省風量、捕集效率高、氣流組織穩定、不影響工藝操作的優點。

本工程選取吹吸式通風系統對催化劑擠條機處氨污染進行控制。

3 吹吸式通風設計參數比選

吹吸式通風相對于其他局部通風方式,其設備形式與工藝參數的優化設計更為復雜。雖然吹吸式通風具有工作穩定可靠、不影響工藝操作和排風量小等優點,但由于吹、吸氣流的流動特性非常復雜,尚缺乏統一精確的計算方法[4,5]。

目前主要的計算方法包括射流末端速度法[6]、臨界斷面法[7]、美國ACGIH確定系數法[8]、孫一堅法[9]、流量比法[4]、新流量比法[10]等。

3.1 單側吹吸式通風系統物理模型及通風計算結果

本工程以催化劑擠條機出料口為實例,建立簡化物理模型,如圖1所示。

圖1 催化劑擠條機出料口吹吸式通風二維模型

對模型做出以下假設:

a)吹、吸風口斷面均設為條縫型風口。

b)兩臺擠條機出料口同處一個水平面,即污染源散發面散發均勻。

c)氨污染氣體滿足不可壓縮、物性常數等特點。

d)吹風口斷面各點出流速度設為相等,且氣流溫度與車間內周圍空氣相等。

e)忽略擠條機周圍空氣流動的干擾。

經實測,擠條機出料口處氨逸散速度為0.45 m/s,蒸氣溫度為40℃,污染氣體釋放量為5 670 m3/h。

3.2 各計算方法分析

從吹吸氣流相互作用角度將上述計算方法分為三大類進行分析:

a)第一類為單一考慮吹氣氣流,以速度控制法為代表。吹氣口寬大的高速射流可形成較厚的覆蓋層,不僅把污染氣體排走,而且把相當厚度的空氣排走,致使排風量過大,導致運行費用增大,造成浪費。

b)第二類為將吹吸氣流分開考慮,包括臨界斷面法、美國ACGIH確定系數法和孫一堅法。吹風口和吸風口氣流流場簡單迭加,未進行氣流流場優化,且未考慮到污染氣體側流動量,不能完全有效控制污染氣體。

c)第三類為將吹吸氣流聯合起來考慮,包括流量比法和新流量比法。總結出卷吸空氣量、側流流量和吹風量三者之間的比值,獲得最佳吹吸氣流控制效果。其中流量比法為根據實驗結果整理出的有關公式,實際工程應用中必須滿足與實驗相同的結構與尺寸條件,應用范圍受到較大局限。而新流量比法考慮了相關參數修正,適合工程實際應用。

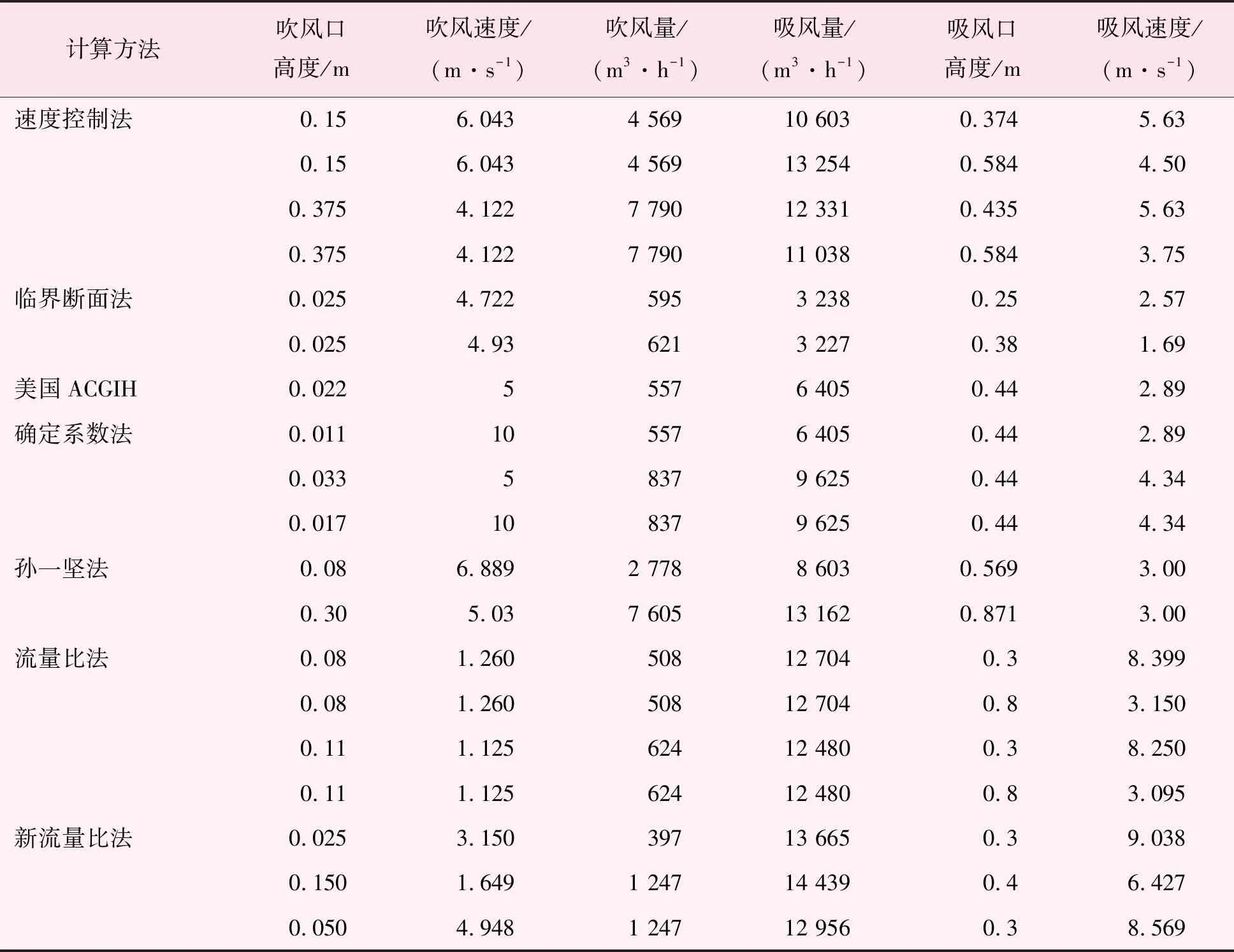

采用上述幾種計算方法計算出的結果見表1。

表1 催化劑擠條機出料口氨治理計算結果

經過以上比選,確定新流量比法為氨污染工程治理的適用方法。

3.3 氨治理吹吸式通風數值模擬

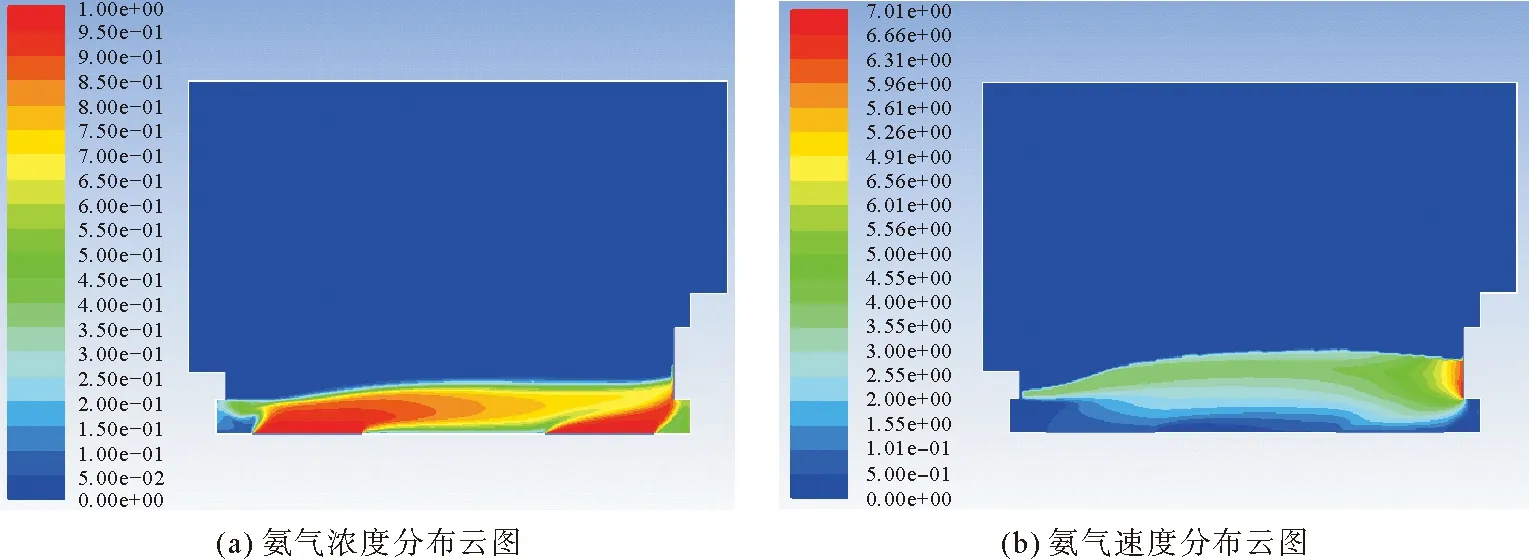

對新流量比法吹吸式通風進行數值模擬,結果見圖2。由Fluent模擬圖結果可得,吹吸氣流包裹較好,有效地控制了污染氣體向環境中逸散。

圖2 催化劑擠條機氨治理吹吸式通風數值模擬

4 結語

通過對目前主流吹吸式通風計算方法的分析比較,確定新流量比法適用毒物工程治理,同時,從運行成本和經濟角度出發,有必要針對模擬計算結果進一步優化,找到臨界工況,為后續的試驗驗證提供基礎數據。