基于EtherCAT的光伏組件生產線智能控制系統

■ 石磊 陳立東 曹盼盼 趙新月 閆曉偉

(1.河北科技師范學院;2.秦皇島博碩光電設備股份有限公司)

0 引言

雖然光伏組件生產蘊藏著巨大的行業產能,但人工成本越來越高,使光伏組件單品加工費劇增,因此,大幅提高設備工作效率,提高生產設備的自動化、信息化已成為設備制造商亟需解決的問題。以太網控制自動化技術(EtherCAT)是以以太網為基礎的現場總線系統,其以高實時響應、分布式控制、一網到底的系統架構優勢成為工業控制系統設計的發展趨勢[1]。本文以EtherCAT對接企業生產過程中的制造執行系統(Manufacturing Execution System,MES),設計出一套適用于光伏組件生產線的智能控制系統,可實現整條組件生產線數據的自動采集,實時獲取車間生產計劃、物料信息等生產數據,大幅提高了整條生產線的自動化程度,實現了產品信息的可追溯。

1 智能控制系統的總體設計

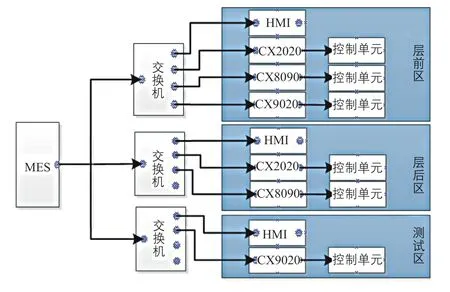

本文設計的光伏組件生產線智能控制系統通過全自動傳輸線將組件封裝的各個生產環節連接起來,主要由光伏組件串焊機、排版機、匯流條焊接機、層壓機、組框機、測試儀等14個功能單元構成。由于層壓機的存在,光伏組件生產線智能控制系統被分成了層前區、層后區和測試區3部分,三者的空間位置及功能相互獨立,每部分都設置有可獨立控制的主站;除層壓機外,其他13個功能單元作為從站可以實現與主站的信息交互。

基于EtherCAT的光伏組件生產線智能控制系統的可編程控制器(PLC)采用德國倍福的CX2020、CX9020、CX8090這3種型號,觸摸屏采用昆侖通態的TPC1162Ti,伺服控制器采用臺達的A2-E系列。用戶通過觸摸屏設置相關參數,PLC讀取到這些參數后按照設定好的程序運行,并通過I/O模塊和伺服驅動器來控制電磁閥、伺服電機、變頻器等設備的運行。系統中的所有通信均基于以太網,反應速度極快[2-3]。

圖1 智能控制系統的架構圖

2 智能控制系統組成

基于EtherCAT的光伏組件生產線智能控制系統采用總線型分布式控制結構,由中央數據庫、層前控制子系統、層后控制子系統、測試控制子系統組成。中央數據庫作為上位機位于監控室內;子系統的下位機終端監控器以PLC為核心,實現對各功能單元的控制;下位機終端以層壓機為中心對3個子系統實現獨立控制,完成各功能單元的信息采集、記錄和指令下達,并且將生產數據和產品質量信息實時上傳至中央數據庫。

智能控制系統中的各個功能模塊不僅相互獨立,同時也可以通過以太網將生產信息實時上傳至上位機,分布式控制和高實時響應的架構特點顯著提高了生產線的工作效率。該系統可及時反映生產現場的產品質量情況,通過對現場產品質量數據的匯總和分析,可實現制造過程中的質量監控和質量追溯,并對關鍵質量參數進行統計過程控制,為管理決策提供支持,滿足企業對產品質量的要求。

3 軟件運行結果

以光伏組件生產線智能控制系統中的層前控制系統為例進行說明。

系統正常啟動后,會自動進入系統開機界面,如圖2所示;用戶登錄后可點擊進入主控制界面,如圖3所示,為方便控制與管理,系統層前流水線分為A、B、C、D 4個分區,每個分區的每個單元均分配了代碼,如A7、A8等,在報警信息、參數設置等界面中,主要以此代碼來區分單元的參數、報警信息、監控信息等。操作人員可以設置流水線對接哪臺層壓機,例如按下“一號層壓機選擇”按鈕,組件將從流水線進入一號層壓機。主控制界面右側顯示的各分區可實現本區的手動與自動控制的切換、各生產線單元傳感器狀態的監控、各單元與前后單元對接信號監控、各單元的上料停止延時設置等功能。

圖2 開機界面

圖3 主控制界面

基于EtherCAT的光伏組件生產線智能控制系統在進行全自動封裝時穩定性高,高于同行業平均水平,正常情況下的上線時間(UPTime)高于95%以上,最高時可以達到98%。該系統提高了光伏組件生產線的自動化和智能化程度,整條組件生產線僅需18個人即可完成操作,可以實現從太陽電池到光伏組件生產全過程的自動化,對于改進現有組件封裝方式、降低組件生產過程中的時間成本及人工成本、提高組件生產質量的穩定性方面具有重要作用。

4 結論

本文在光伏組件生產工藝流程的基礎上,設計了基于EtherCAT的光伏組件生產線智能控制系統,其高實時響應、分布式控制、一網到底的系統架構設計大幅提高了設備的工作效率,降低了組件的生產成本。實踐表明,該系統運行平穩、可靠,可實時采集組件生產全生命周期的質量數據及生產參數,極大提高了組件的良品率,并提高了組件的自動化生產水平。