民用飛機主制造商制造工程體系構建

文/中航西飛民用飛機有限責任公司 韓 煒

制造工程是民用飛機制造商主價值鏈上的關鍵環節,制造技術的優劣、制造能力的高低,直接影響到飛機型號的實物質量和產品水準,是飛機產品具備競爭力的重要保證。

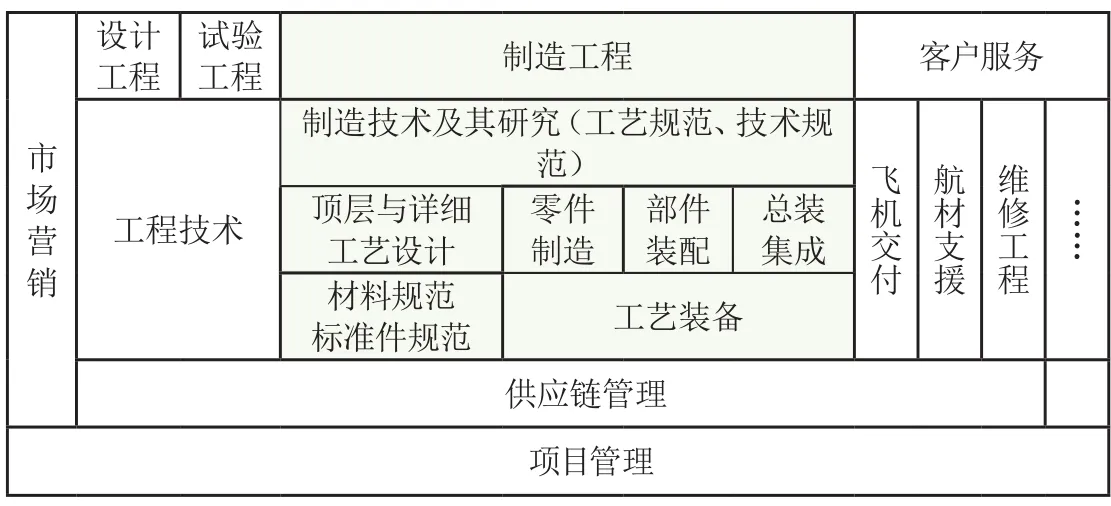

民機主制造商的制造工程涵蓋從材料準備、工裝保證、零件制造、部件裝配、總裝集成到試飛驗證的飛機制造全過程,以制造技術能力為基礎,進行整機制造總體規劃、技術協調與管控,完成整機對接和系統集成,實現產品設計要求,確保制造符合性,滿足適航規章、質量體系的規定,并持續發展和提升制造技術,不斷提高主制造商價值創造能力。

民用飛機研制體系是以整機制造商為頂尖的覆蓋全球范圍的塔形構架,國內外民機制造企業普遍采用主制造商—供應商的研制模式。因此,民機主制造商的制造工程體系構建,主要包括三個方面:面向整機制造的工藝規劃和設計能力、必須具備的制造技術基礎能力、重點掌握的總裝集成核心能力,作為技術能力支撐的制造技術標準,以及組織機構保證體系。

圖1 民機主制造商運營主價值鏈示意圖Fig.1 Main value chain of operation system of civil aircraft main manufacturer

1 制造技術能力構建

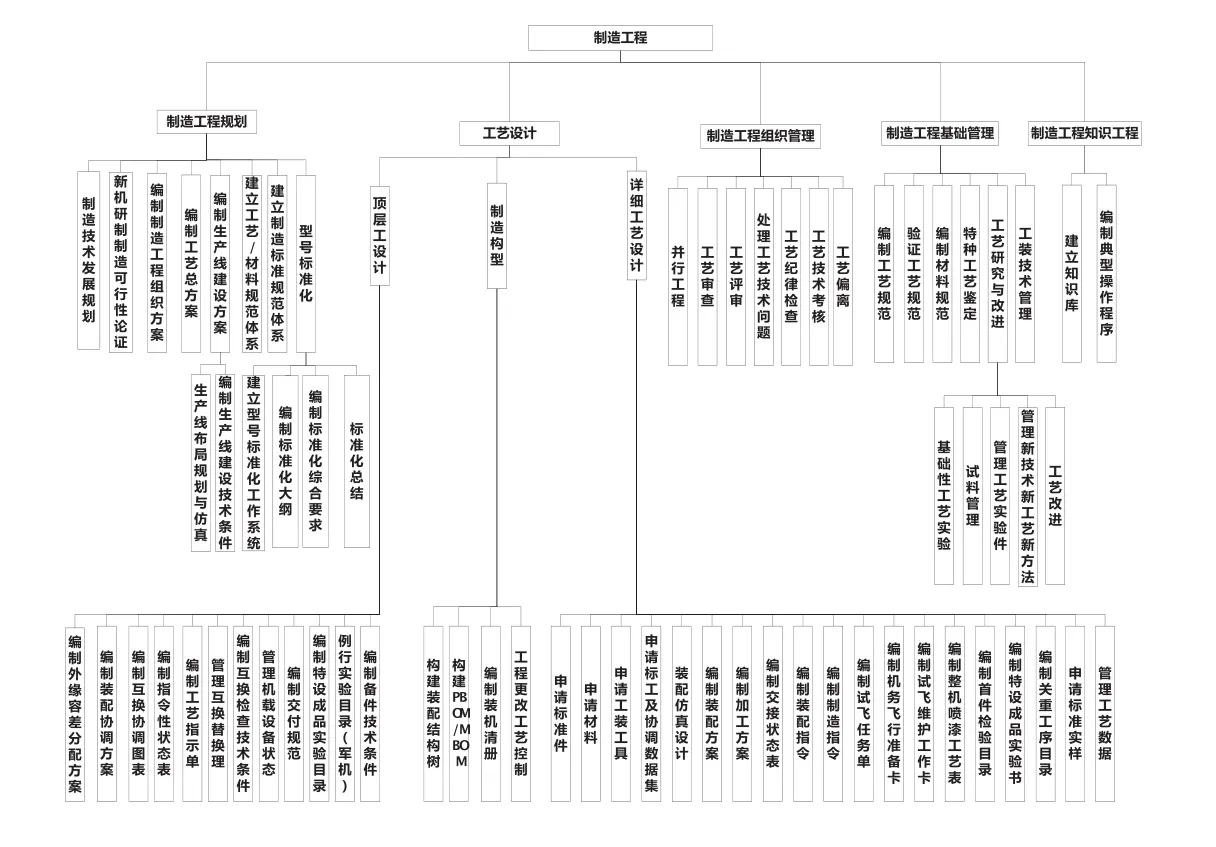

制造技術能力是民機主制造商的核心能力之一,主要包括實現主機廠制造牽引的頂層工藝規劃與設計能力、制造構型技術能力、工業工程發展能力、基礎工藝技術能力,和面向飛機總裝集成的詳細工藝設計能力等方面。

1.1 頂層工藝規劃與設計

新研民用飛機型號全面應用MBD技術,制造工藝也已進入數字化時代,應借助信息化手段完成工藝設計從二維到三維的全面跨越,形成與工程設計模式相匹配的工藝設計能力。因此,應構建適應全新研發模式的整機工藝流程規劃、裝配協調方法設計、適度智能生產線規劃、全機制造數據構建與制造構型控制等能力,形成對全機制造過程的工藝規劃與協調控制能力。

頂層工藝規劃與設計主要圍繞型號研制三大方案(制造工程組織方案、工藝總方案、生產線建設方案)和一個規范(工作包交付規范)展開,隨著研制進程推進對各方案進行細化、優化。

◆ 規劃并論證飛機制造工藝及其可行性,制定基于主制造商—供應商模式的制造技術、裝配協調總體要求和實施路徑,規劃和構建工藝規范體系;明確機體結構供應商技術評估及準入標準,使其有效貫徹主制造商制造體系控制和技術協調要求;建立技術、質量問題決策處理機制,在并行協同、工藝準備、現場試制、批產交付等階段,及時準確地制定問題解決措施和后續改進規劃。

◆ 制定工藝設計總體要求、制造各專業技術要求、生產線建設原則、制造分工,完成全機工藝規劃、確定裝配流程,明確互換、協調手段,規定制造數據管控方式,制定工裝設計、制造原則和控制要求,確定“三新”項目。再進一步,編制外緣容差分配方案、全機裝配與協調方案、互換協調圖表、互換檢查技術條件等指令性工藝文件。

◆ 明確生產線建設目標,產能規劃,生產線總體布局,各裝配站位工作內容、物流設計、產能分析、能源需求、關鍵技術及設備、工裝和工具配置、人力配置,信息化應用等內容,用于指導部、總裝生產線的建設。民機生產線規劃以滿足高質量、高效率、低成本為目的,注重價值創造能力,合理使用先進制造裝備。

◆ 明確各機體結構工作包產品技術狀態,將大部件對接協調要求、互換協調規定、對接區工藝控制措施、各類測量要求等傳遞到機體部件的工藝設計、制造和交付過程中,完成機體部件的工藝規劃以滿足整機制造協調要求和實現產品質量控制。

1.2 制造構型技術

制造構型技術承接產品設計構型要求,實現制造狀態控制和相關制造數據集成,確保制造符合性。

總體上,依據不同飛機型號的設計構型要求,基于主制造商—供應商模式規劃好制造構型業務流程與技術體系,提出制造構型管控平臺應用需求,定義制造構型數據控制流程,確定廠際制造分工編碼、頂層制造數據架構、工藝組件構型設計與管理、制造構型生產配置等業務。

操作層面主要包括:

面向設計制造協同,基于設計構型成熟度,開展面向裝配的模塊協同定義、數據審簽控制、制造分工與維護,準確掌握全機數據更改狀態,進行制造構型更改紀實,保障數據的交互和追溯性,實現設計制造并行協同和清晰、準確的制造構型控制。

供應商制造構型管控方面,準確定義制造構型數據基線(SPS-BOM),按照統一的流程和規范對制造數據進行傳遞,滿足主-供模式下制造構型管控要求。

具體而言,是以MBOM為核心進行制造構型數據的創建、維護與應用,完成PBOM構建、全機裝配單元與裝配流程創建、設計數據分配、單機MBOM提取、廠際間SPS-BOM編制與維護、全機BBOM構建與維護,全機制造完整性檢查和分析等工作,強化與保障制造數據的完整性和一致性。

1.3 工業工程

民機主制造商的工業工程主要包括以下方面:

跟蹤國內外發展動態,開展智能制造等前沿技術應用研究,制定實施方案并推進。

進行總裝生產線詳細設計,建設大部件數字化對接系統,實現大部件自動調姿對接和數字化測量;采用線纜自動化檢測技術,實現整機電纜導通、絕緣等功能的集成測試;采用系統自動化測試技術,利用仿真激勵設備,實現對整機或部分系統功能的集成檢測;采用數字化安裝設備,實現起落架、發動機的精確安裝;總裝生產線搭建MES系統,利用信息管控手段提升生產線自動化程度。

鑒于民機研制對成本控制的嚴格要求,在工藝規劃、設計制造并行、工藝設計、工藝改進等階段,規劃并逐步完善制造成本控制模型,研究制造成本控制的標準化方法。

1.4 基礎工藝技術

飛機制造是多領域、多專業綜合的系統工程,作為主制造商必須在復材、特設、冶金、機加、鈑金、工藝裝備等制造專業擁有基本的技術識別能力、型號發展所需的規劃能力、工藝規范編制驗證能力、全制造流程所需的供應商技術審定和管控能力等。

1.4.1 復材工藝

復合材料在飛機結構中的占比越來越高,應用程度越來越深,復材構件成型和裝配已成為飛機機體制造的主流。

考慮到復材材料設計、結構設計、工藝設計高度并行的特性以及適航驗證要求,在材料設計階段就要分析材料工藝性能,進行積木式試驗件制造和數據積累,開展工藝規范編制、適航驗證和工藝鑒定工作。

1.4.2 特設技術

重點在機電、航電、飛控、供電等方面構建保障型號研制及型號規劃的特設工藝技術能力,全局規劃特設工藝技術并引領實施。

1.4.3 冶金技術

作為飛機制造工藝的重要組成,主制造商應建設冶金技術能力,主要是掌握飛機結構常用金屬、非金屬材料的基本性能。

1.4.4 零件制造技術

盡管復材應用日新月異,但機加工、鈑金等傳統工藝仍將保持重要地位。

機加工藝方面,應重點掌握加工工藝,精密制造等加工技術。鈑金工藝數控輪廓銑切技術,熟悉鈦合金零件超塑成形/擴散連接、充液成型技術。

1.4.5 工藝裝備

工藝裝備是飛機制造的基礎,是主制造商制定制造標準、確定尺寸鏈協調方法、構建質量控制體系、進行自用工裝外委、對供應商制造方案審核和全機制造成本核算的基礎。

1.5 詳細工藝設計

民機主制造商要熟練應用先進工藝設計手段完成大部件數字化對接、起落架與發動機快速精確安裝、復材組部件裝配、系統集成測試與故障分析、飛行準備、飛行測試與故障排除等內容的工藝設計,深入開展裝配模擬仿真并以此優化工藝設計。

2 制造技術標準能力構建

制造技術標準主要包括技術規范和工藝規范兩部分,圍繞飛機制造全過程進行管理,舊稱“生產說明書”,規定了制造程序、材料控制、設備控制、工具鑒定、加工解決方法、質量保證、工藝鑒定等內容,也可以將工藝規范理解為制造工藝的技術標準。

2.1 技術規范

技術規范構建,以滿足民機運營基本需求、貫徹外部體系要求(上級標準、質量體系、適航法規等)為基礎,涵蓋主制造商和供應商兩級技術管理來建設技術規范體系。見圖2。

圖2 技術規范體系Fig.2 Standard specification system

2.2 技術標準

作為主制造商必須構建一套先進、完整的制造技術標準(工藝規范),包括裝配、復材、機加、鈑金、熱處理、表面處理、理化、無損、工裝等專業的工藝技術標準。

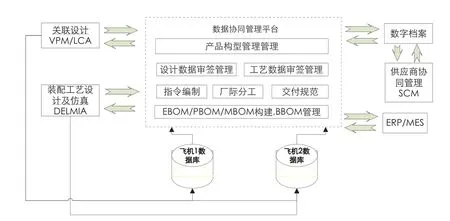

3 制造工程信息化應用

制造工程業務的信息化應用是貫通設計制造一體化、推進智能制造的基本條件,主要包括基于MBD技術的三維工藝設計、全機制造數據協同管控、總裝現場MES系統、標準文件和檔案管理系統等內容。參考架構見圖3所示。

圖3 制造工程信息化架構Fig.3 IT architecture of manufacturing engineering

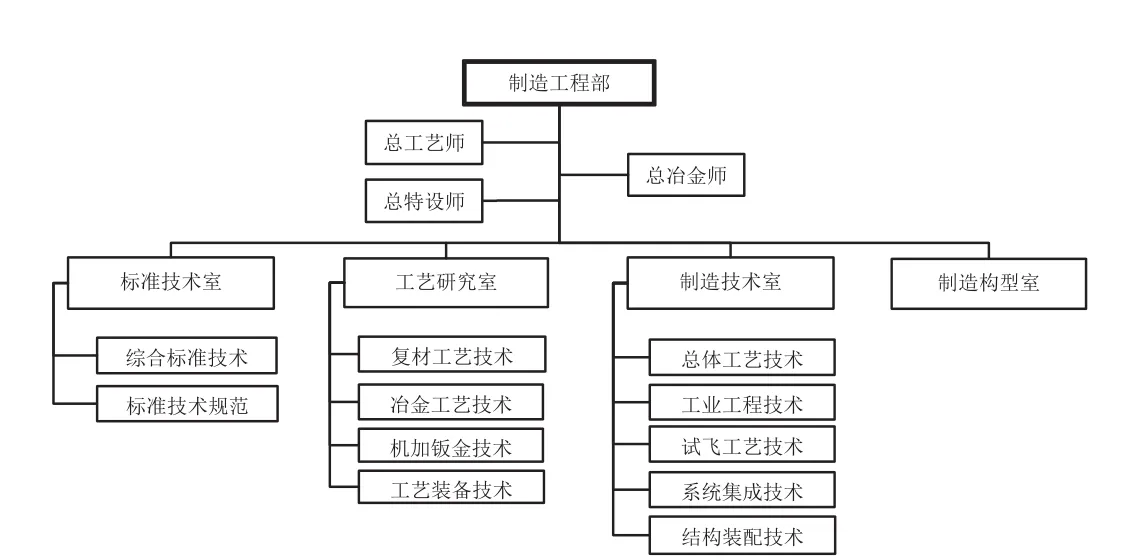

4 組織機構構建

組織機構的設置沒有標準“模板”,總的來說應圍繞核心業務鏈,基于主制造商定位,根據發展核心制造技術,掌握所需基礎專業的原則,兼顧型號研制與基礎研究的思路,規劃民機主制造商制造工程組織機構。圖4是組織機構范例。

圖4 制造工程組織機構范例Fig.4 Example of ME organization

制造技術室主要負責飛機型號研制中的頂層工藝規劃與設計、生產線規劃與設計、總裝集成詳細工藝設計,同時負責裝配專業工藝研究和工藝規范編制。工藝研究室負責工藝技術研究、工藝規范體系建立,同時負責基礎工藝技術支持。制造構型室負責飛機制造分工,構建、維護PBOM、MBOM、SPS-BOM、BBOM、備件BOM等制造數據,進行制造構型的控制與分析。標準技術室負責公司標準體系建立,上級與外來標準貫徹,構建型號研制技術規范體系。

組織機構是專業能力建設,構成公司矩陣管理模式中的“橫軸”,為各個項目團隊輸送專業技術人才、提供技術能力支持。

5 總結

圍繞民機產業特點,制造工程體系構建應緊扣主制造商定位,在具備全局規劃控制能力、掌握核心技術、擁有基本專業的基礎上,關注開放、效率、成本、適航等因素,充分調動、利用全社會資源來補足飛機制造領域的全部元素,不追求“大而全”,整體目標是構建完善、精干、開放的民機主制造商制造工程體系,為實現我國在全球民用航空制造領域的突破奠定堅實基礎。