TN型液晶面板氣泡不良分析研究與改善

王 超,徐習亮,姚之曉,朱東艷,王 健

(北京京東方顯示技術有限公司,北京 100176)

1 引 言

液晶顯示屏在實現信息傳遞方式多樣性、顯示品質高質化的同時,讓任何時間、地點、人、設備、網絡數據的交互成為現實[1],科技的進步已經將我們帶入了萬物互聯的時代[2],液晶顯示面板作為信息交互的重要組成,前景十分廣闊。TN型液晶顯示面板產品,因為具有低廉的生產成本,較快的響應時間,被廣泛應用于市面上主流的中低端顯示產品上[3]。液晶面板顯示質量問題主要分為功能性不良和畫質類不良,功能性不良主要包括畫面顯示異常、線不良、氣泡不良等,其中畫面顯示異常和線不良可以通過維修恢復,氣泡不良無法進行維修,且產生原因有很多[4]。

近年來,市場端一款TN型液晶顯示面板多次高發氣泡不良,主要集中在印度市場,造成客戶停線并造成大量產品無法投入,引起客戶強烈抱怨。為了降低客戶抱怨,改善產品不良,本文針對于TN型液晶面板的氣泡不良產生原因和機理進行了闡述,并結合不良機理對造成氣泡的彩色濾光片(Color Filter,CF)中的平坦化層(Over Coat,OC)工藝及材料和ITO的制備工藝進行了改善。

2 氣泡不良的原因和機理研究

2.1 現象描述

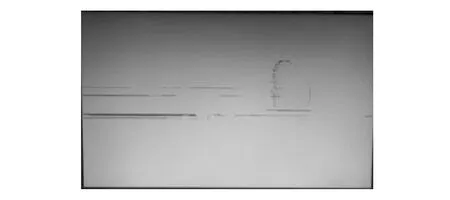

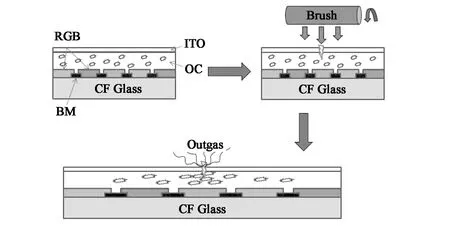

液晶面板在點亮時畫面出現發黑水平線狀氣泡不良,氣泡區域無法正常顯示,不良位置不固定。氣泡現象如圖1所示。

圖1 氣泡不良Fig.1 Bubble defect

2.2 不良原因及機理分析

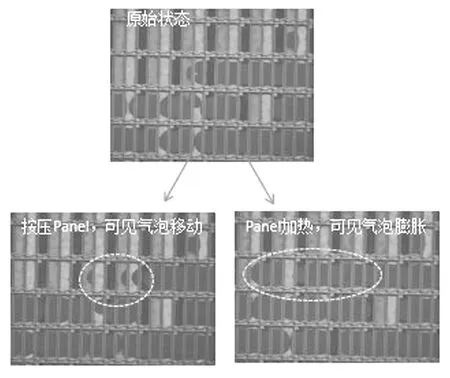

顯微鏡下對氣泡區域進行按壓,氣泡可以移動,熱風槍加熱不良位置,氣泡增大,測試結果如圖2所示。實驗結果表明該氣泡為顯示屏內部氣體產生氣泡[5]。

圖2 顯微鏡下的氣泡變化Fig.2 Changes of bubbles under microscope

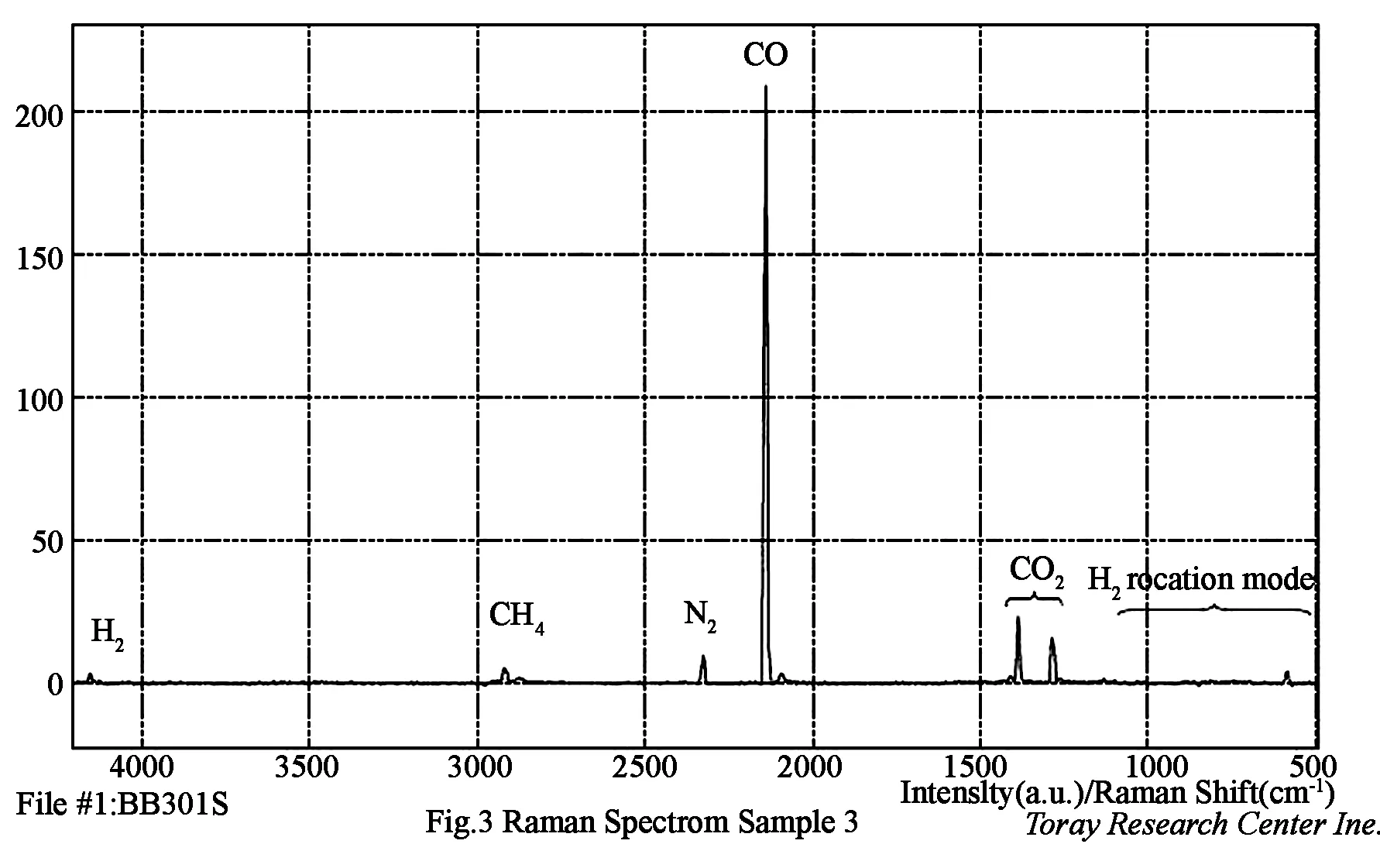

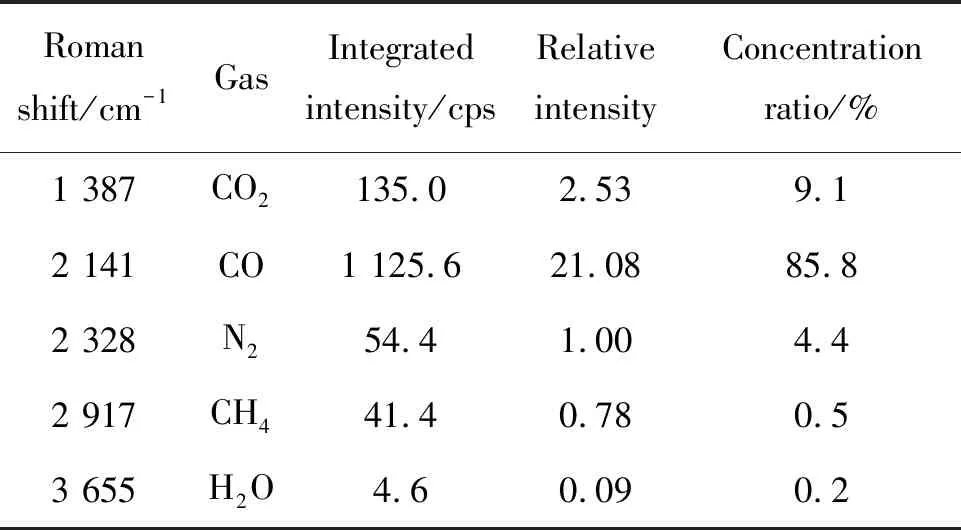

用顯微鏡對封框膠所有區域進行確認,分析過程中所有封框膠均未發現異常。選取2片氣泡不良液晶顯示屏,對顯示屏進行均勻加熱后放入盛有紅色墨水的水槽中浸泡2 h,封框膠及屏內未見墨水進入。實驗結果表明,封框膠狀態良好,氣體不是從外界進入,而是顯示屏內氣體。我們邀請日本Toray公司對氣泡氣體成分分析,獲得拉曼光譜如圖3所示及氣體成分如表1所示,分析導致氣泡氣體主要成分為CO、CO2。液晶面板生產過程中不會用到CO、CO2,與空氣成分不同,CO和CO2往往為有機物的分解氣體產生,推測氣體為盒內有機物產生。

圖3 拉曼光譜Fig.3 Raman spectrum

Romanshift/cm-1GasIntegratedintensity/cpsRelativeintensityConcentrationratio/%1 387CO2135.02.539.12 141CO1 125.621.0885.8 2 328N254.41.004.4 2 917CH441.40.780.5 3 655H2O4.60.090.2

圖4 聚氨基甲酸酯反應方程式Fig. 4 Formule of reaction of polyurethane

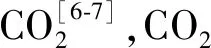

TN型OC層上為ITO層[8]。為分析氣體如何透過ITO進入顯示屏內,對氣泡區及非氣泡區ITO形貌進行SEM分析,發現產生氣泡區域ITO存在裂紋(圖5),判斷裂縫為氣體釋放通道。排查生產履歷時發現, ITO工藝后清洗毛刷材質

圖5 ITO表面形貌Fig.5 SEM image of ITO surface morphology

有所加強升級,推測為基板在ITO清洗設備里傳送時,毛刷局部震動,造成部分產品ITO表面損傷。

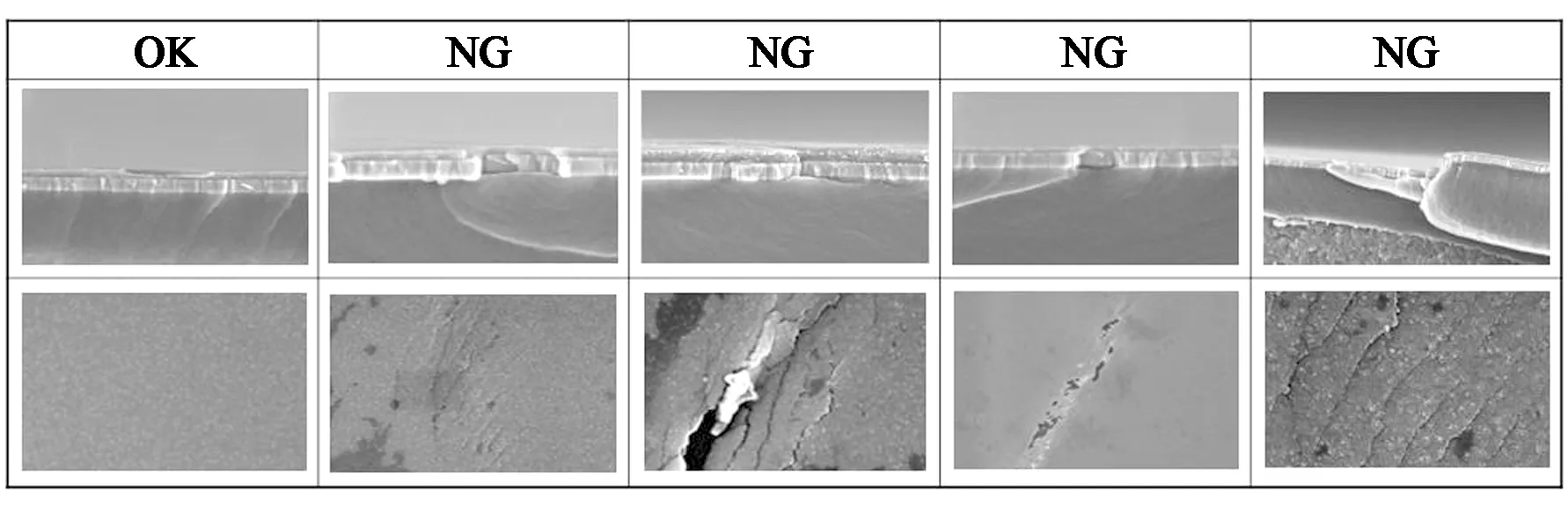

通過上述分析推測不良原理,判斷為氣體由OC產生,同時ITO出現裂縫,在印度市場常年夏日高溫情況下不斷釋放氣體到顯示屏內部產生氣泡,造成了氣泡不良,如圖6示意。

圖6 氣泡產生機理示意圖 Fig.6 Schematic diagram of bubble generation mechanism

2.3 實驗設計

通過機理分析可知,氣泡不良的出現需要一定時間和溫度可以再現。首先需要設計一個可以快速激發氣泡再現的實驗。通過分析知道,OC制備工藝、OC材料、和ITO裂縫均對氣泡產生有影響,本文針對上述幾點進行了研究,并在同種尺寸TN產品上進行驗證,實驗條件均為單一變量。

2.3.1 氣泡激發實驗

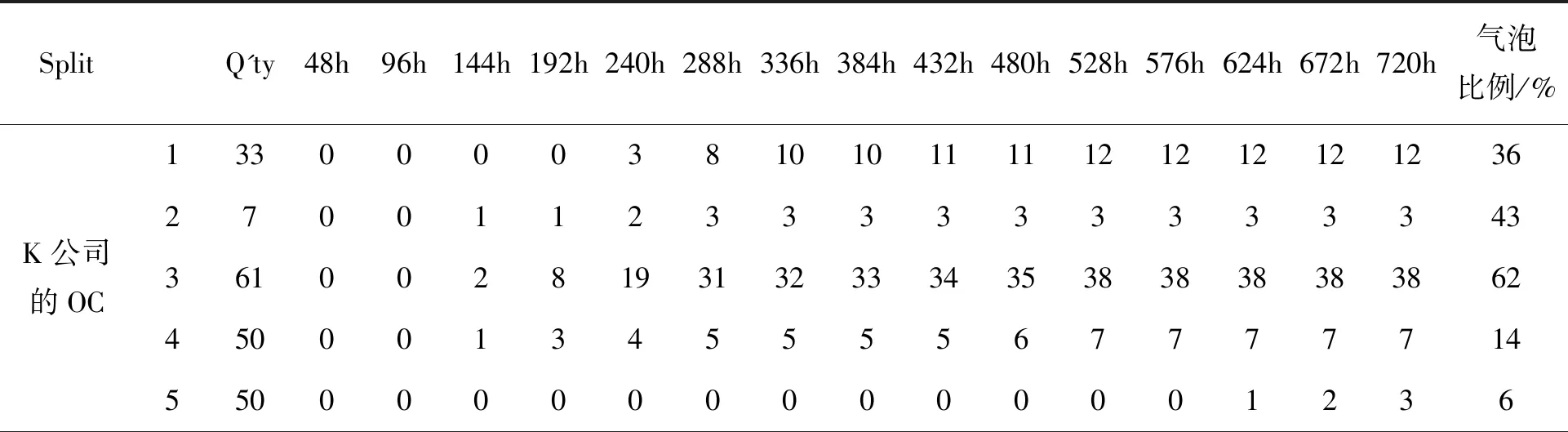

由于TN型液晶顯示面板氣泡不良需要長時間使用才能出現,為了加速氣泡的產生,我們選取不同時期K公司的OC及J公司的OC未出現氣泡的同尺寸TN產品在85 ℃/85%RH條件下存儲進行加速測試,實驗結果如表2所示。

表2 85℃/85%RH條件下測試氣泡結果Tab.2 LC bubble test result under 85 ℃/85%RH

續表

結果表明,在85 ℃/85%RH 條件下測試,144 h后,氣體析出可被有效激發,導致氣泡不良。經確認,封框膠未斷裂,且氣體成份與客戶端不良品氣體成分相同。經過336 h實驗后,氣泡不良發生率基本趨向于穩定。所以 85℃/85%RH,336 h的評價實驗條件可以有效評價氣體析出導致氣泡不良,為接下來監控實驗設計制定了評判依據。

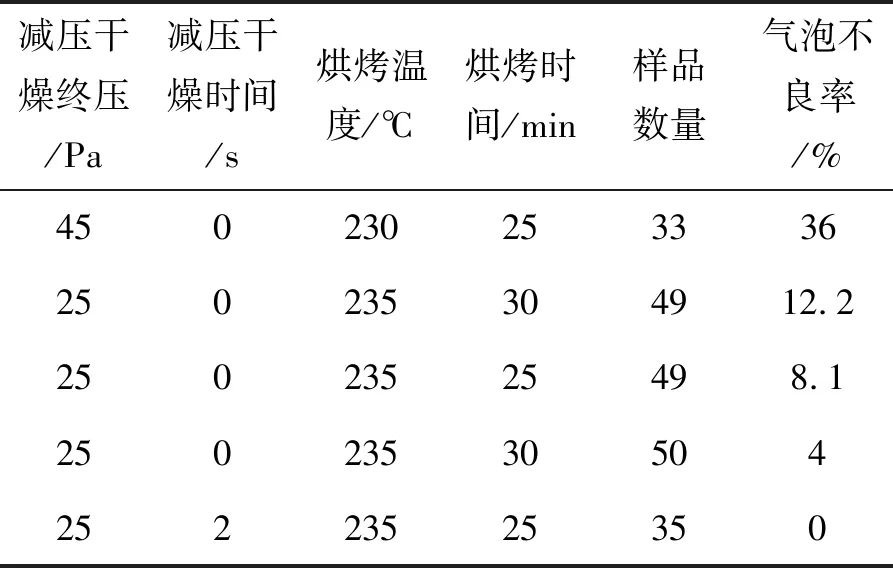

2.3.2 OC材料氣體析出減少實驗

CF光阻材料在制備過程中均會產生氣體。我們分析OC制備工藝中影響氣體析出的工藝參數,確認減壓干燥(Vacuum Dry,VCD)終壓、減壓干燥保持時間、烘烤溫度、烘烤時間對OC氣體析出均有影響,故對上述4個參數進行了試驗,制備出同尺寸TN產品,并進行85 ℃/85%RH,336 h測試,結果如表3所示。可以看出CF OC VCD終壓降低、VCD 保持時間增加、OC 烘烤溫度升高可減少氣泡發生率,對改善氣泡不良有幫助。

表3 氣體析出減少實驗結果Tab.3 Experimental results of out gas decreased

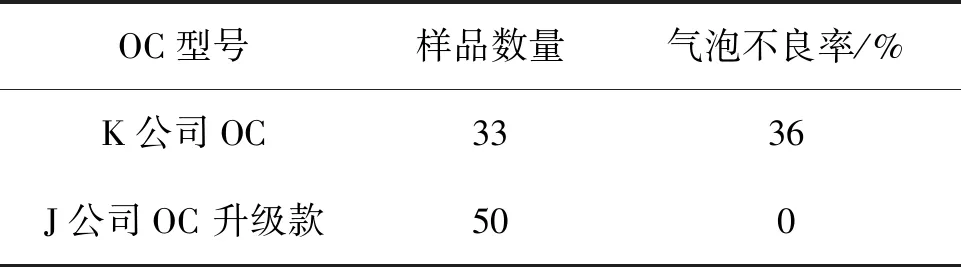

2.3.3 OC材料變更實驗

采用J公司新提供的不含有聚氨基甲酸酯且量產性提升的OC升級款,在相同OC工藝條件下同K公司制備的同尺寸TN 產品進行85 ℃/85%RH驗證,試驗結果如表4所示。可以看出,不含有聚氨基甲酸酯的J公司的OC升級款制備的產品不會析出氣體,導致氣泡發生。

表4 OC材料變更實驗結果Tab.4 Test results of OC material change

2.3.4 ITO裂縫改善實驗

隨著制備溫度的升高, ITO薄膜的表面粗糙度先降低后上升。低溫成膜時的晶粒細小,孔洞較多,容易在外力下產生破損或脫落;高溫成膜時的晶粒粗大,膜面更為致密,晶粒之間不易分離。相對于低溫成膜,高溫成膜工藝的ITO 由于致密度提升,硬度也相應提升[9],不容易受到毛刷的損傷。我們通過將TN產品的ITO成膜溫度由120 ℃/120 ℃變更為150 ℃/150 ℃來提升ITO成膜致密度。實驗結果如表5所示。可見在高溫成膜的樣品不易出現裂縫,使OC析出氣體進入顯示屏內形成氣泡。

實驗設計及結果表明,通過85 ℃/85%RH存儲加速測試,可以快速激發氣體析出氣泡;OC成膜后VCD終壓降低、延長保持時間、提升烘烤溫度可以減少OC材料的氣體析出;導入不含有聚氨基甲酸酯的OC材料可以減少CO氣體的產生;提升ITO成膜溫度可以降低表面粗糙度及提升強度,減少ITO裂縫的產生,防止光阻材料因高溫產生的氣體通過裂縫進入顯示屏內造成氣泡。參考實際產品特性,搭配以上工藝可以有效改善TN產品的氣泡不良。

表5 ITO成膜溫度變更實驗結果Tab.5 ITO temperature change test results

3 結 論

TN型液晶顯示面板出現的氣泡不良,是因為CF中OC材料在高溫條件下長時間存放,導致OC內產生了CO氣體,氣體通過ITO裂縫釋放到顯示屏中形成了氣泡。在OC成膜后降低VCD壓力、延長保持時間、提升烘烤溫度可以減少OC材料的氣體析出。導入不含有聚氨基甲酸酯的OC材料可以減少CO氣體的產生。提升ITO成膜溫度可以降低ITO表面粗糙度并提升強度,減少ITO裂縫的產生,防止OC材料產生的氣體通過ITO裂縫進入顯示屏造成氣泡。通過導入上述方案,解決了氣體析出導致TN型氣泡發生的問題, 極大地提高了液晶顯示產品的品質。