彩膜微觀缺陷修補自動化實現和效率提升

蔣 遷,王 旭,王蘭健,何晨彤,武占英,董宏達,李海飛

(北京京東方顯示技術有限公司,北京 100176)

1 引 言

隨著工業4.0、中國制造2025戰略提出,制造業正逐步朝著自動化、智能化發展[1]。TFT-LCD產業制程本身是高度自動化的[2~6],其人力投入主要分為兩部分:維護設備正常運轉的工程師和對產品品質進行檢測、修復的作業員,而后者的人數是前者的數倍之多。實際上,作業員進行的檢測、修復等作業內容相對簡單、單一,如果該部分作業能實現設備自動化,能節省大量的人力成本,提高作業效率。

本文對8.5代線彩膜(Color Filter,CF)工廠的微觀缺陷修補工位進行研究,檢討無人化可行性,并研究設備自動化運營邏輯,最終將自動修補邏輯寫入設備軟件,實現了修補工序自動化。

2 CF工藝流程和微觀缺陷修補方式

2.1 CF工藝流程

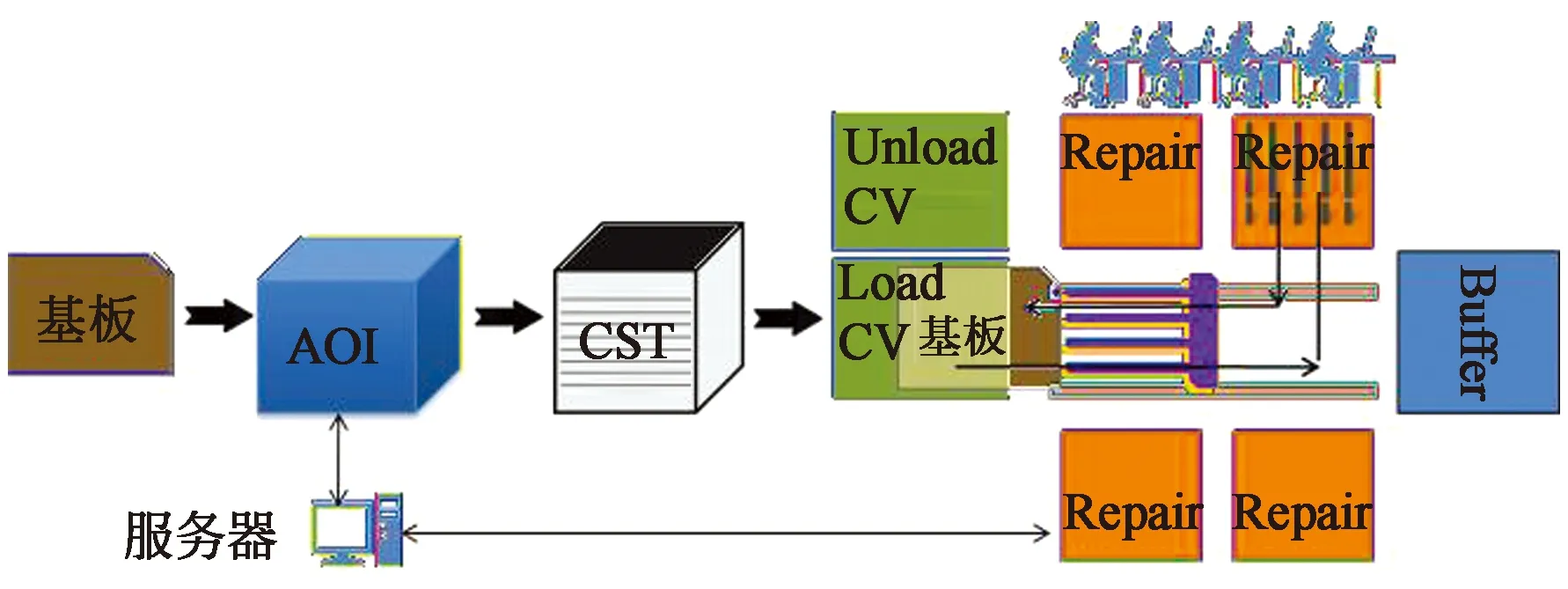

TFT-LCD制程可以分為陣列(Array)、彩膜(CF)、對盒(Cell)、模組(Module)4部分,其中CF段良率最高,一般產品均在99.5%以上。高良率與CF的微觀缺陷修補工藝密不可分[7],如圖1所示,在CF黑矩陣(Black Matrix,BM)、色阻(RGB)、柱狀物(Photo Spacer,PS)工序完成后,均可對相應膜層的微觀缺陷進行修補,提升良率。

圖1 CF工藝流程Fig.1 Process flow of color filter

2.2 CF微觀缺陷種類和修補方式

根據不同的劃分原則,可以對CF微觀缺陷進行多種劃分。從產生工序區分,可以分為BM缺陷、RGB缺陷、OC缺陷、PS缺陷;從缺陷形態區分,可以分為異物類、纖維類、PR殘留類、劃傷類、掉膜類等等;從缺陷檢測原理區分,可以分為黑缺陷和白缺陷。由于微觀缺陷的修補是基于缺陷的檢出進行的,本文僅以黑缺陷和白缺陷分類對缺陷進行區分。

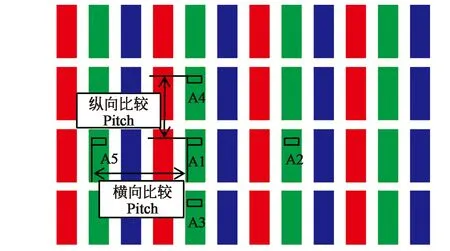

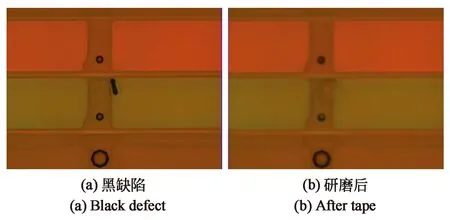

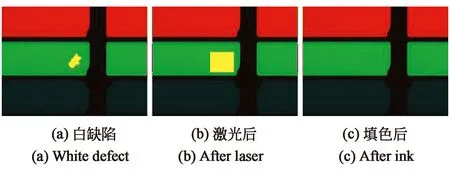

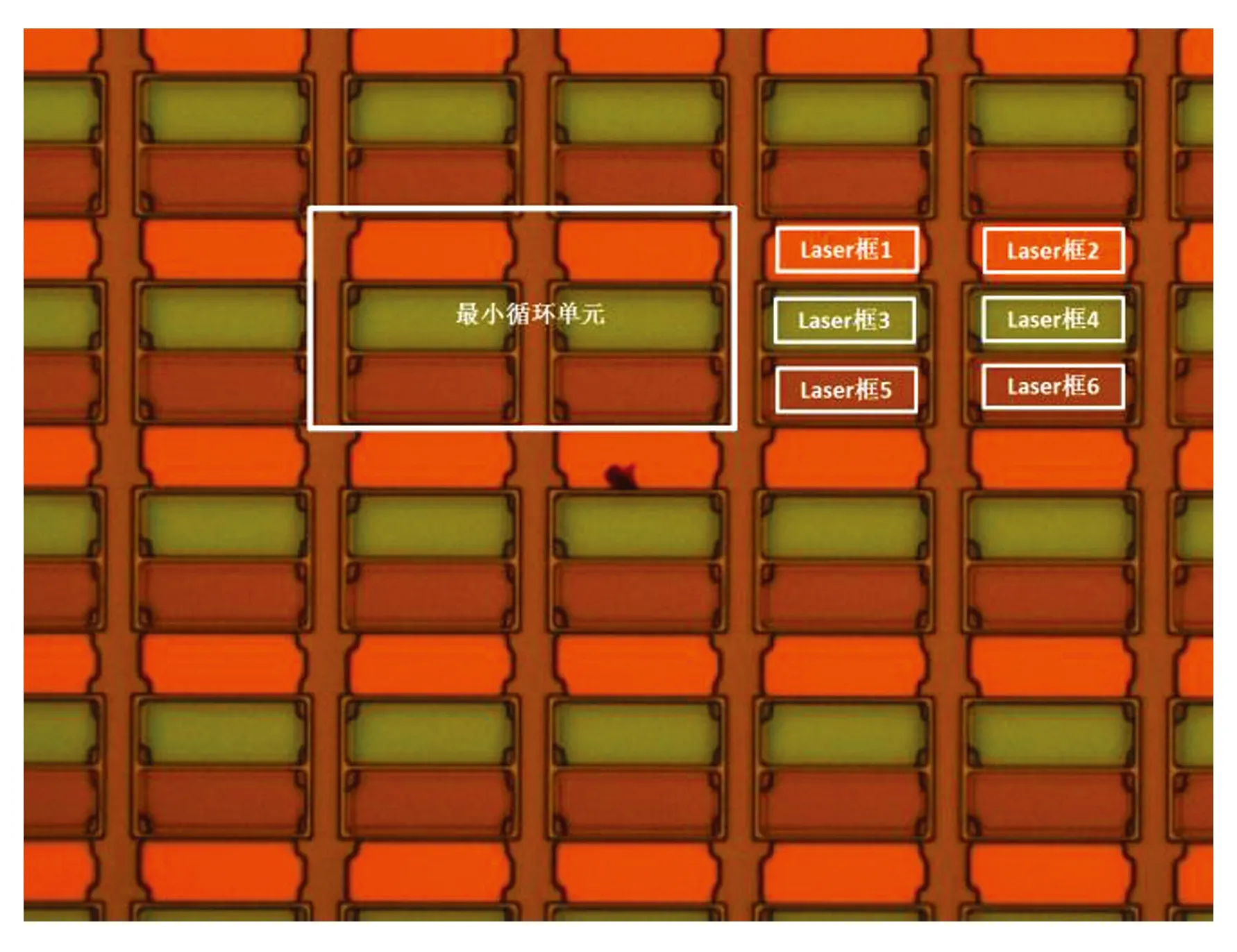

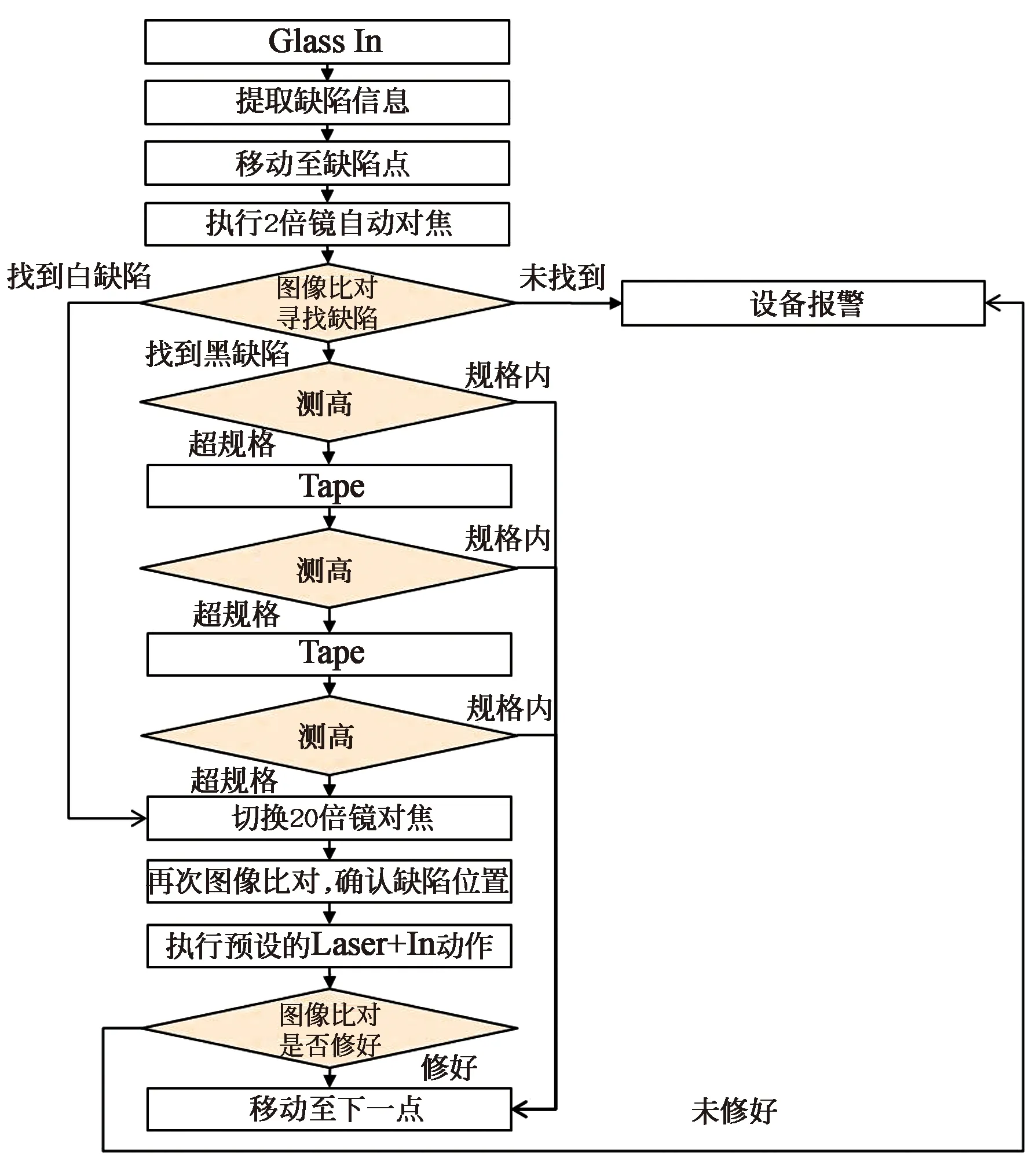

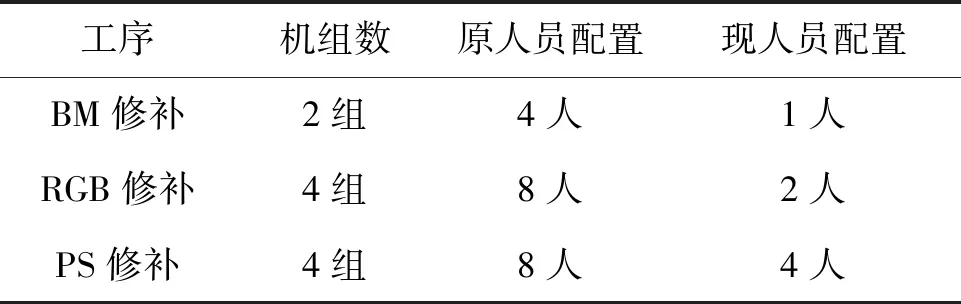

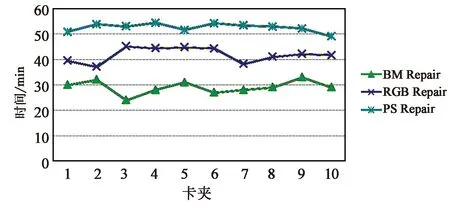

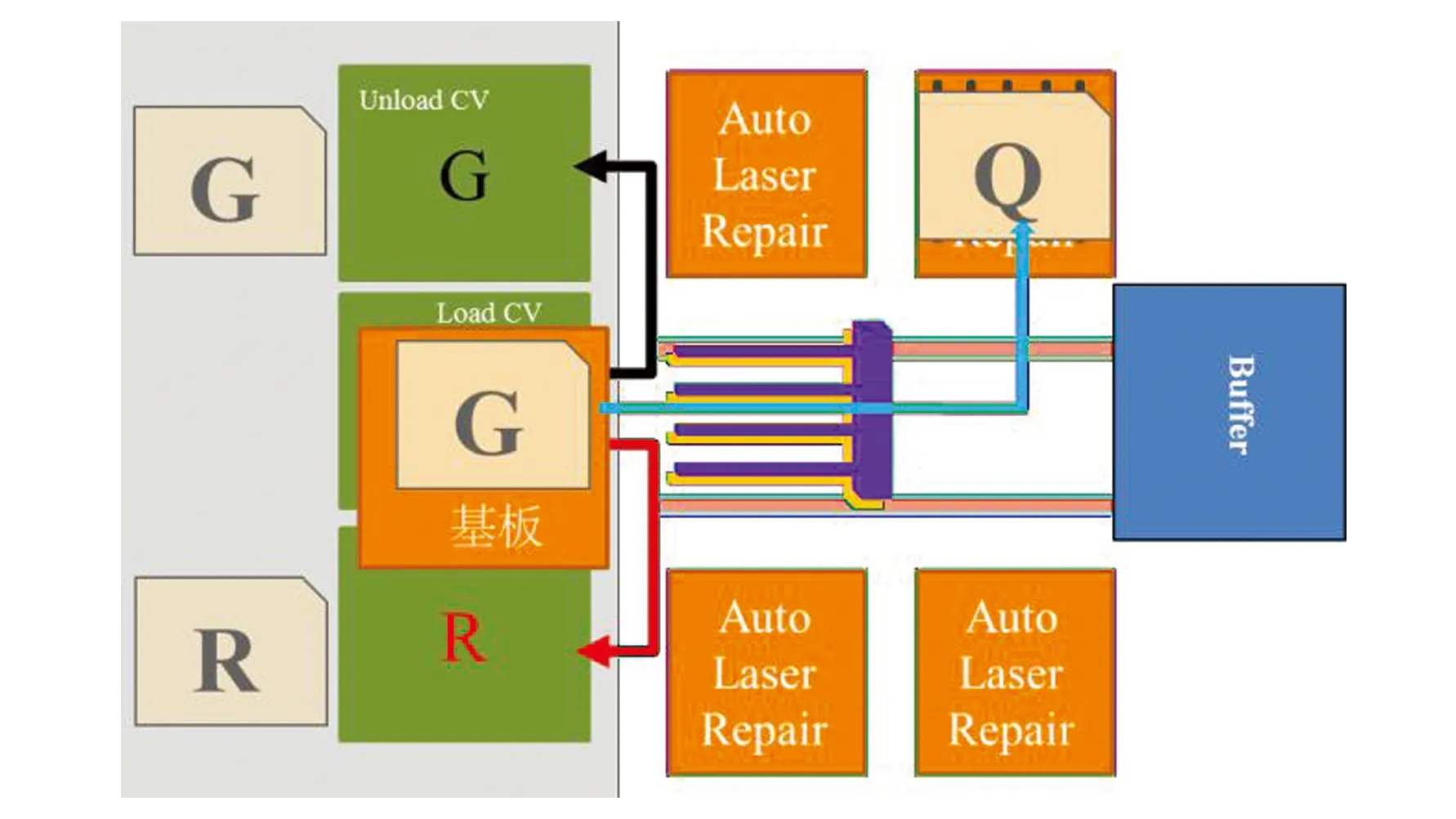

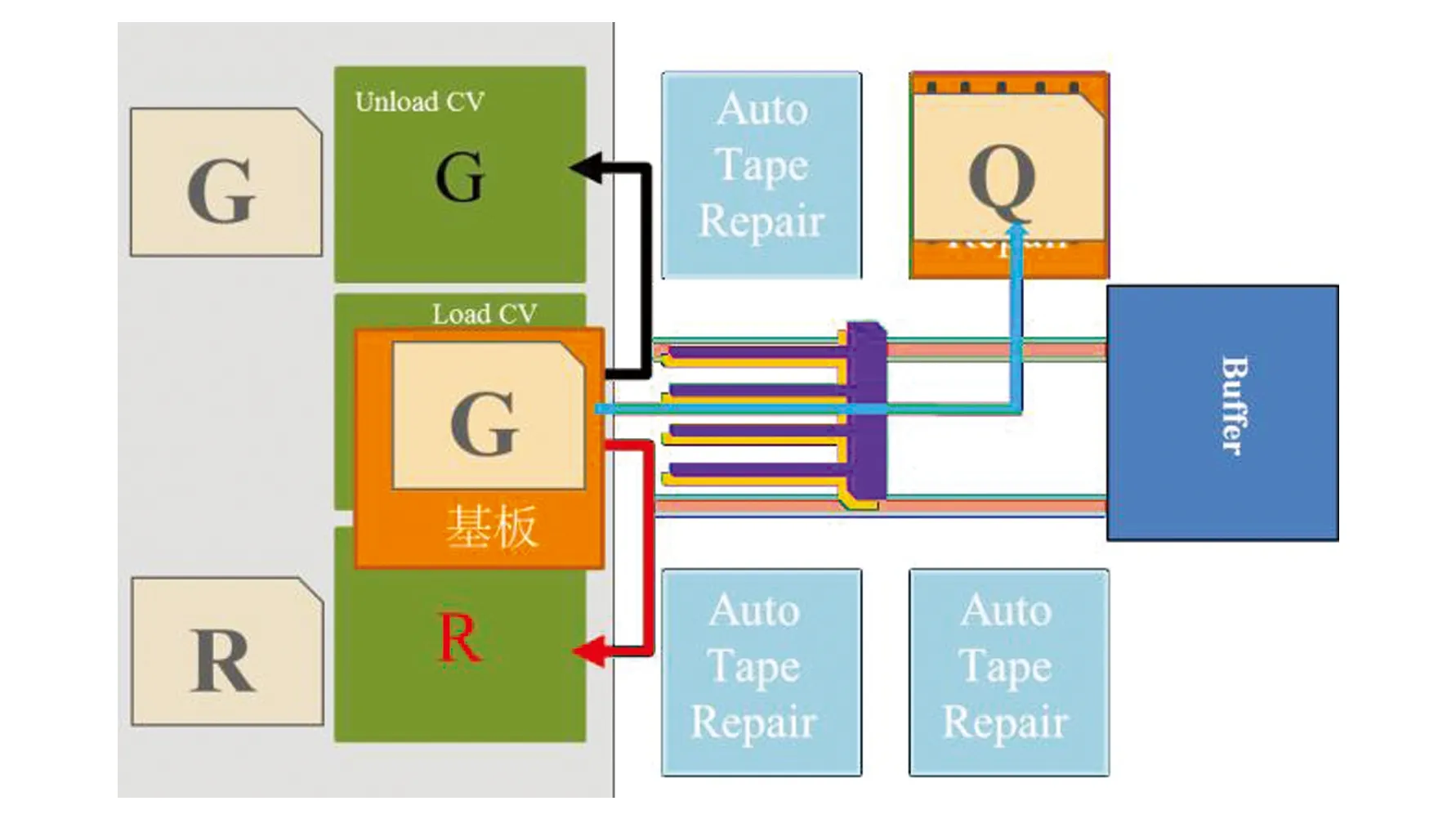

CF采用自動光學檢測機(Automatic Optical Inspection,AOI)對微觀缺陷進行檢測,當AOI自動檢測時,機器通過一排CCD自動掃描基板,采集圖像,經過圖像處理,進行單周期Pitch比較,從而檢查出基板上的缺陷。缺陷檢出采用5點比對法,如圖2中5個點,假設其灰階為A1、A2、A3、A4、A5,其中A2、A3、A4、A5為參考點,A1為比較點。取上述5個點中間值(假設這5點的灰階大小關系為A2 當 |A1-A5| > 設定閾值, A1點為缺陷點; 當 |A1-A5| < 設定閾值, A1點為正常點。 當A1>A5時,為黑缺陷;反之為白缺陷。通常黑缺陷為金屬異物、PR殘留、纖維等,白缺陷為膜層缺失。 圖2 AOI檢測原理Fig.2 Inspect principle of AOI CF修補方式有3種:研磨(Tape)、激光(Laser)和填色(Ink)。實際生產中,研磨用于磨掉膜上的黑缺陷,激光用于去除BM膜層PR殘留和RGB白缺陷填色前規整圖形準備,填色是在激光去除缺陷后,在相應位置處填補上RGB色阻,3種修補方式效果如圖3~圖5所示。 圖3 研磨修補Fig.3 Tape repair 圖4 激光修補Fig.4 Laser repair 圖5 激光和填色修補Fig.5 Laser and ink repair CF微觀缺陷人工修補流程如圖6所示,基板經過AOI檢測后,AOI將所檢測的缺陷信息,包括:(1)不良面積;(2)不良坐標(X、Y);(3)不良種類(黑缺Reflect Black,RB;白缺Transmit White,TW);(4)不良數量;(5)不良尺寸(ΔX、ΔY、最大長度);(6)灰階差值(Bright2)等6部分上傳到服務器上。當基板流經修補設備時,修補設備從服務器提取缺陷信息并逐一提示作業員,作業員根據提示,逐一手動操作鏡頭移動至缺陷點坐標處,肉眼確認是否存在真缺陷以及真缺陷類型,并手動點擊缺陷中心位置,讓修補設備移動至該位置,針對不同類型的缺陷進行相應的研磨、激光或填色作業,值得一提的是,填色作業也是需要人眼識別顏色后選擇紅、綠、藍或者黑色墨盒進行填色。 圖6 微觀缺陷人工修補流程Fig.6 Process flow of micro-defect repair by human 要想實現自動化修補,即用設備替代人工進行缺陷類型判定、缺陷精確位置查找、修補方式選擇等工作。AOI只提供了缺陷類型、面積、尺寸和坐標,還有極低的誤檢性(把假缺陷檢測成真缺陷),如何讓修補設備像人眼一樣“認出”缺陷并選擇正確的方式進行作業呢?尤其填色作業的時候,設備如何像人眼一樣“認出”顏色呢? 本文中提出最小循環標準圖像比對法解決這一問題。CF圖形是循環重復排列的,選擇最小不重復的一組正常區域作為標準圖像,將被檢測區域同樣劃分為N個小區域,逐一與標準圖像進行比對,則可以發現缺陷并確認缺陷類型,最后選擇修補作業。以下結合各具體修補工序進行闡述。 BM工藝之后,僅對黑缺陷進行自動激光修補,基板進入修補設備后,修補鏡頭和修補單元可根據AOI提供的坐標移動至缺陷點附近,接下來是如何識別缺陷的準確位置和使用激光作業。 將像素的最小子循環圖像設置成標準圖像,并在框內設置幾個激光區域。鏡頭移動至缺陷點坐標后,使用2倍鏡頭自動對焦,然后逐一區域進行與最小循環單元比對,比對結果一致默認為無缺陷,進行下一區域比對,當比對結果不一致時,則找到了缺陷。當視野內未找到缺陷時,設備會報警,提示人員進行確認,是否為AOI誤檢。找到缺陷后,設備切換20倍鏡頭再次對焦和比對,確認缺陷的精確位置,然后執行激光動作。 圖7 BM工藝后自動修補設置Fig.7 Setting of auto repair after BM process 如圖7所示,對于該產品,設置2個子像素為最小循環單元,并在最小循環單元內設置2個激光框。圖7中的圓形黑缺陷,設備經過2倍鏡圖像比對后找到缺陷,切換20倍鏡頭再次比對,識別缺陷準確位置在最小循環單元的左側,并位于激光框1中,接下來執行預設好的Laser1框的激光動作(包括使用的激光能量和激光框面積)。執行完1次之后再次進行圖像比對,比對結果一致認為修補完成,切換2倍鏡移動至下一缺陷點,如果比對結果不一致,認為激光修復一次不能將缺陷完全去除,再次進行激光動作,兩次之后仍然有缺陷,認為出現異常,設備報警提示人員確認(一般情況下,兩次激光能完成修補)。 BM工藝后自動修補流程如圖8所示。 圖8 BM自動修補流程圖Fig.8 Auto repair process flow of BM repair RGB工藝之后,需要修補的缺陷分為黑缺陷(RB)和白缺陷(TW)兩種,修補設備根據從AOI提取的缺陷信息RB或TW,選擇不同的作業。 同BM工藝后的修補一樣,RGB工藝后的修補也需要設置最小循環單元,以便設備進行缺陷比對查找。此外,RGB像素的填色作業涉及不同顏色的墨盒選擇,也是通過圖像比對實現的。 圖9 RGB工藝后自動修補設置Fig.9 Setting of auto repair after RGB process 如圖9所示,對于該產品,設置2組RGB像素為最小循環單元,并在最小循環單元內設置6個激光框。在一個最小循環內,設置R、G、B像素開口區填色作業時選擇對應的紅、綠、藍色的墨盒,其余區域選擇黑色墨盒。圖9中位于R像素內部的黑缺陷,設備經過2倍鏡圖像比對后找到缺陷,首先進行測高,如果高度在規格內(各產品規格不同),判定OK,進行下一個缺陷點修補;如果高度超出規格,則進行研磨作業,研磨后再次測高,如果一次研磨后高度在規格內,判定OK,進行下一個缺陷點修補;如果一次研磨后高度超出規格,則再次進行研磨作業,研磨后再次測高,如果二次研磨后高度在規格內,判定OK,進行下一個缺陷點修補;如果二次研磨后高度仍然超出規格,則切換20倍鏡進行激光+填色作業。切換20倍鏡頭后通過比對識別缺陷準確位置在激光框2中,應該填充紅色墨盒。接下來執行預設好的激光和填色動作。切換2倍鏡再次比對,比對結果一致,認為修補完成,移動至下一缺陷點,否則設備報警,提示人員確認。RGB工藝后自動修補流程如圖10所示。 圖10 RGB自動修補流程圖Fig.10 Auto repair process flow of RGB repair BM工藝和RGB工藝產生的微觀缺陷已經在前工藝完成了修補,至PS工藝后,可進行修補的缺陷為OC膜上的黑缺陷,其修補邏輯和方法與RGB工藝產生的黑缺陷類此,在此不再贅述。 將上述修補邏輯分別寫入修補設備軟件,可實現各工序的自動修補。以PS 修補良率進行統計,自動化修補成功率為99.8%,與人工修補成功率99.9%相當,滿足生產需求(>99.5%)。8.5代線CF工廠修補設備共10組,自動修補導入前后機組和人員配置如表1所示,自動導入完成后,修補人員從20人降低為7人,主要進行設備報警處理和異常情況對應,節省人力13人。 表1 修補機組和人員配置Tab.1 Arrangement of repair equipment and personnel 圖11 各工序修補時間/卡夾Fig.11 Repair time per cassette of each repair process 雖然所有的基板都存在大小不一的缺陷,但并不是所有的缺陷都需要修補。圖11統計了隨機10個卡夾(一個卡夾40 sh基板)自動修補所需要的時間,BM、RGB、PS 平均修補一個卡夾需要時間分別為29,42,53 min,其中存在著部分時間浪費。例如有些缺陷由于其面積非常小,經過實際驗證不會對顯示造成任何影響,是可以不修補的,也就是所謂的缺陷容忍度。而還有一些缺陷則是過大,無法進行修補,可以直接進行NG(Not Good)判定,也是無須進行修補的。這些無須經過修補的基板也進入修補設備勢必造成產能浪費,通過給AOI設備添加基板判定功能,可以解決這個問題。 AOI每檢測完一張基板后,得到基板所有的缺陷信息。對這些信息進行篩選判定,沒有任何一個缺陷達到修補基準的,AOI給該基板判定Code“Good”;缺陷過多過大無法修補的,AOI給該基板判定Code“Rework”;而需要進行修補的給予其他Code,并對不同Code的基板單獨收集,進入到不同的下游,具體運營如圖12~14所示。 圖12 BM 修補自動分片示意圖Fig.12 Auto sorting of BM repair 圖12為BM 修補自動分片流程圖,BM 修補只進行激光修補,基板經過AOI后,AOI給基板G(無須修補)、R(無法修補)、Q(進行Laser修補)3種判級,進入修補設備前,無缺陷基板收集在一起進行下一工藝,R基板收集在一起進行返工作業,Q基板進入設備進行激光修補。 圖13為RGB 修補自動分片流程圖,RGB 修補進行研磨和填色修補,基板經過AOI后,AOI給基板G(無須修補)、R(無法修補)、Q(進行研磨修補)和C(進行填色修補)4種判級。 圖14為PS 修補自動分片流程圖,同BM類似,分為G、R、Q 3種,Q進行研磨作業。 圖14 PS 修補自動分片示意圖Fig.14 Auto sorting of RGB repair 圖15 優化前后各工序修補時間/卡夾Fig.15 Repair time per cassette of each repair process before and after optimization 經過AOI自動判級后,BM 修補、RGB 修補和PS 修補分別有70%、35%和14%的玻璃直通,這部分玻璃不經過修補設備,節省了修補時間,圖15為優化前后各工序修補時間,優化后BM、RGB、PS 平均修補一個卡夾需要時間分別為22,37,50 min,分別減少了7,5,3 min,減少量分別為24%、12%和6%。 本文根據制造業智能化、自動化的發展趨勢,提出了CF修補工序自動化,介紹了微觀修補方式,檢討了自動修補邏輯和可行性,并在8.5代線CF工廠中實現了設備自動修補,將修補工序作業員由20人降低為7人,節省人力13人,節省量65%。此外,通過賦予檢測設備給基板判級功能,使不需要修補的基板不進入修補設備,進一步優化基板流向和設備負荷,優化后,BM、RGB、PS 修補分別有70%、35%和14%的玻璃直通,平均修補一個卡夾的時間分別減少了24%、12%和6%。經與其他世代線CF工廠對標,本文所闡述的邏輯可平行推廣至其他生產線,節省人力成本,提高自動化程度。

3 CF微觀缺陷修補自動化實現

3.1 BM后微觀缺陷自動修補實現

3.2 RGB后微觀缺陷自動修補實現

3.3 PS后微觀缺陷自動修補實現

4 CF微觀缺陷自動化修補效率的提升

5 結 論