導彈舵機平臺磁電編碼器的磁場設計與裝配誤差仿真分析

李 鋒,張昆峰

(中國空空導彈研究院,河南 洛陽 471009)

角度傳感器是空空導彈舵機系統的重要位置反饋元器件[1],安裝在傳動機構上[2],對響應速度、精度、可靠性、小體積、長壽命、抗干擾能力有較高的要求[3]。

電位器為接觸式傳感器[4],存在機械磨損及密封、壽命、可靠性不足等問題,旋轉變壓器[5]和光電編碼器[6]體積較大和其他缺點,難以滿足未來空空導彈舵機越來越嚴酷的使用環境需求。磁電編碼器采用磁性元件,基于霍爾效應[7],構成部件少,結構緊湊,易于實現小型化、高精度、高分辨率,具有抗振動、抗沖擊特性,以其突出優點在各種傳感器中具有明顯優勢[8]。

磁電編碼器的磁場設計決定了其輸出精度和性能,進行編碼器的磁場設計,確保滿足技術要求,并進行裝配誤差仿真分析,對進一步提高編碼器精度具有十分重要的意義。磁電編碼器技術要求如下:單磁極,本體直徑不大于15 mm,線性度0.3%,數字式分辨率12 bit,重復測量誤差≤2 LSB。

1 磁電編碼器原理與算法

1.1 磁電編碼器原理

磁電編碼器通過霍爾陣列檢測出旋轉磁鐵的磁場強度分布,并從磁場變化解析出角位移信息[9],如圖1所示。

圖1 磁電編碼器工作原理框圖

磁電編碼器磁敏器件布置示意圖如圖2所示。霍爾器件只對垂直磁場Z敏感,對X、Y磁場均不敏感。當永磁體的轉角固定時,四個霍爾器件感應到的電壓也為固定值,根據電壓的大小計算出永磁體的轉角[10]。

圖2 磁電編碼器磁敏器件布置示意圖

1.2 采集算法

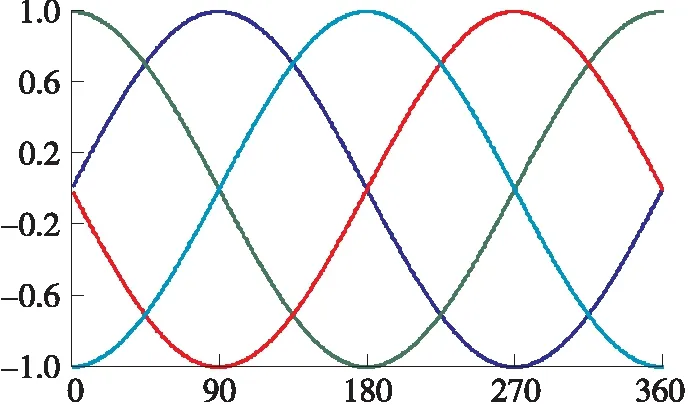

永磁體勻速旋轉一周四個霍爾器件感應出的正弦波形的電壓,相位相差90°[11],如圖3所示,將兩組對角的電壓分別定義為sin_P、sin_N,cos_P、cos_N。

圖3 霍爾陣列感應電壓示意

設各點Z方向上的磁場強度為Ha、Hb、Hc、Hd。將四路電壓合并為兩路(該過程可抵消一部分安裝誤差),得到正弦值與余弦值:

Vs=sin_P-sin_N=Ha-HcVc=cos_P-cos_N=Hb-Hd

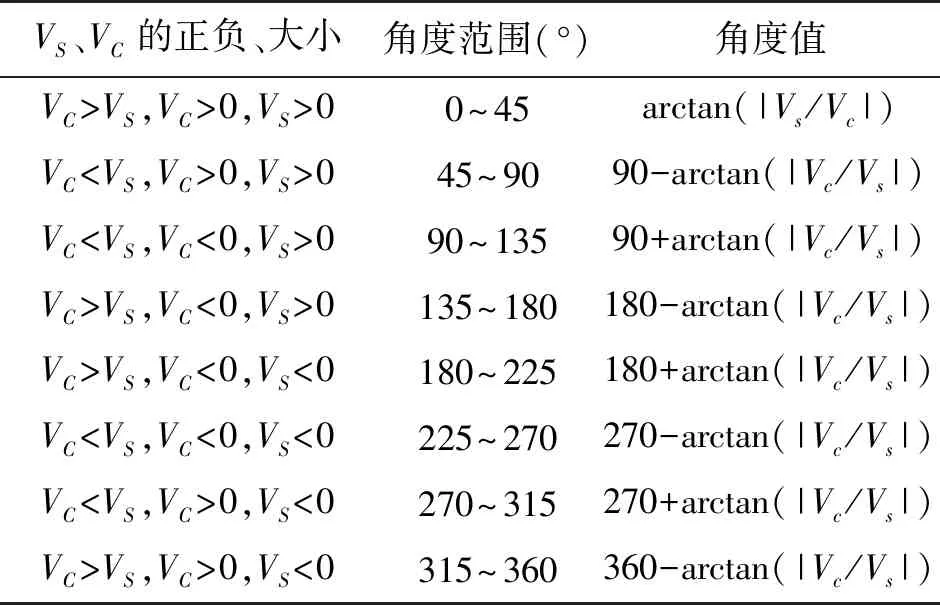

根據Vs、Vc的正負與大小,可以將一周360°分為8個區間,每個區間45°,Vs、Vc的反正切值即為霍爾芯片反饋的角度值,計算方法如表1所示。

表1 霍爾芯片感應角度計算方法

2 磁場設計

磁鐵材料選用釤鈷永磁(Sm2Co17),徑向充磁。磁電編碼器芯片選用iC-Haus公司的iC-MA3,封裝大小為4.0 mm×4.0 mm×0.9 mm,工作電壓為5 V,霍爾感應點排列在邊長為2 mm的正方形四個角上,磁場強度感應范圍為15 kA/m~65 kA/m。在霍爾芯片和磁鐵材料選定的情況下,為確定磁電編碼器的磁場,需要對磁鐵尺寸、磁鐵與芯片之間的氣隙進行電磁仿真分析與設計。仿真軟件為Maxwell 17.2。

考慮磁電編碼器軸承尺寸的限制和實際需求,初步選用半徑2 mm,厚度分別為4 mm和2 mm的兩種磁鐵,進行電磁場靜態仿真分析和設計。磁場強度監測面為內徑1.0 mm、寬度0.1 mm的圓環,用于模擬芯片的磁感應位置。計算得到對應Z方向上的磁場強度,如表2所示。

表2 磁鐵尺寸、氣隙設計與仿真結果

圖4 平面上磁場強度

結合仿真結果,考慮空空導彈舵機平臺實際情況和抗磁場干擾需要,并考慮空間尺寸限制和芯片霍爾感應性能,以磁鐵厚度2 mm、氣隙1.6 mm作為磁電編碼器的初步設計方案。

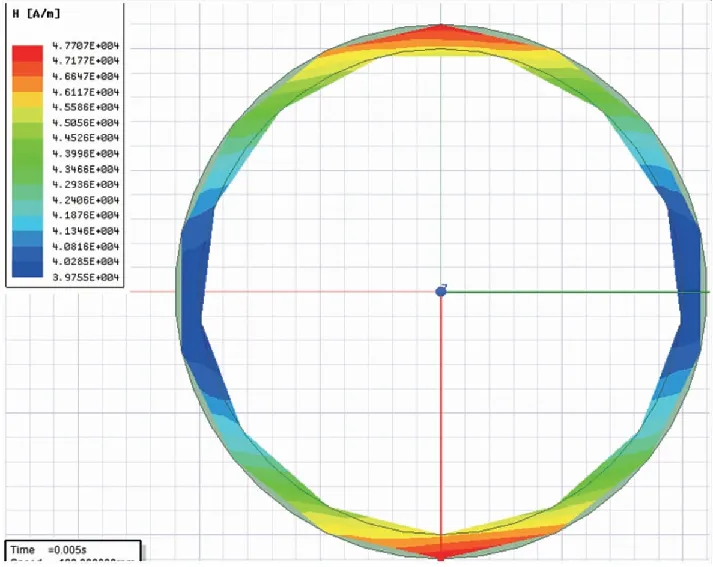

監測霍爾芯片對應平面上磁場強度的分布情況仿真結果如圖4所示,平面半徑為1.1 mm。可以看出磁場強度最大位置位于圓盤的邊緣位置,與霍爾芯片的四個感應點相對應。

磁鐵厚度2 mm、氣隙1.6 mm時,圓環監測面上Z方向上的磁場強度H如圖5所示。

圖5 監測面Z方向上磁場強度H

針對該設計方案,進行電磁場動態仿真分析。設磁鐵以600 deg/s的速度旋轉,觀察監測面上磁場強度和向量方向的變化,360°時磁場強度向量如圖6 所示,磁場強度Z項分量如圖7所示。仿真過程中監測面上磁場強度和向量方向符合要求。

圖6 磁場強度向量

圖7 磁場強度

通過磁場靜態仿真和動態仿真,最終選用磁鐵厚度為2 mm、氣隙1.6 mm作為磁電編碼器的磁場設計方案。

3 結構設計與驗證

3.1 結構設計

磁電編碼器主要由軸、端蓋、軸承、殼體、磁鐵、霍爾電路板等部分組成[12],設計總高度20 mm,殼體直徑13 mm,殼體厚度0.5 mm,軸凸出殼體10 mm,如圖8所示。殼和端蓋為鋁合金;軸、軸承、磁鐵固定套等為不銹鋼。

圖8 磁電編碼器結構示意圖

3.2 模型驗證

通過對比反饋角度的理論值與仿真值來驗證模型的準確性。設定磁以600 deg/s的速度旋轉,每 1 ms 理論上磁電編碼器的反饋值應為0.6°。在仿真時設定同樣的轉速,每1ms計算一次反饋角度,仿真曲線如圖9所示,仿真值和理論值高度重合。

圖9 磁電編碼器反饋角度的仿真曲線

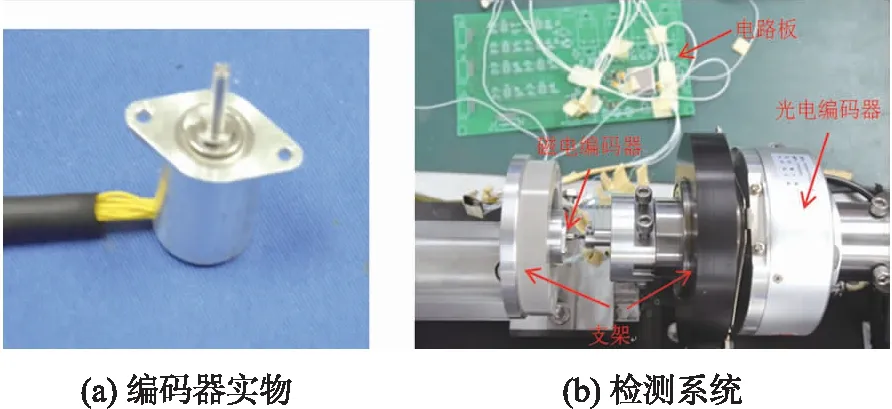

3.3 實物裝配與驗證

裝配了1個單磁極磁電編碼器,如圖10(a)所示。利用成都科奧達DT005P-7200P/RWZ05P光電編碼器(7 200線,精度0.05°)對編碼器成件進行轉動測試,利用上位機采集反饋角度。檢測系統如圖10(b)所示。

圖10 編碼器實物及其檢測系統

實物測試結果如表3所示,擬合曲線如圖11所示,可以得出:編碼器的獨立線性度為0.27%,旋轉360°時的重復測量誤差≤2LSB,磁電編碼器仿真結果與實測結果滿足誤差要求。

表3 磁電編碼器實物測試結果 (°)

圖11 編碼器輸出結果的擬合

4 裝配誤差分析

研究磁電編碼器裝配誤差主要表現為磁鐵與霍爾芯片的位置誤差,主要包含三個方面:①磁鐵與霍爾傳感器安裝位置發生同心偏移;②霍爾傳感器安裝平面以bd線為中心發生對角偏轉;③霍爾傳感器安裝平面以ab線與cd線之間的中軸線為中心發生對稱偏轉。

設定磁鐵以600 deg/s的速度旋轉,計算步長,每1 ms存儲一次數據,磁鐵旋轉360°,進行磁電編碼器的裝配誤差分析。

4.1 同心偏移

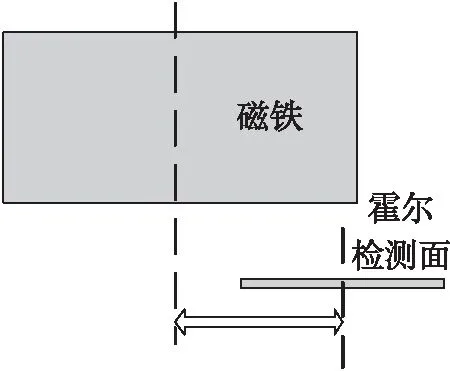

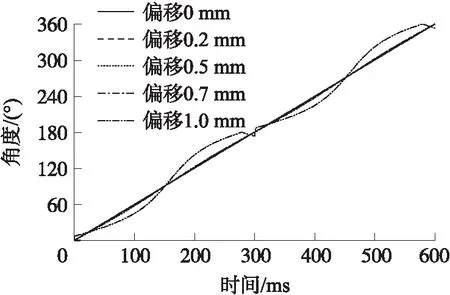

假設磁鐵安裝位置中心沿著X軸負向分別偏移了0.2 mm、0.5 mm、0.7 mm、1.0mm,如圖12所示。反饋結果仿真曲線如圖13所示.截取0~90°之間的仿真曲線的局部放大圖,如圖14所示。

圖12 同心偏移示意圖

圖13 同心偏移仿真曲線

圖14 同心偏移角度局部放大圖

從圖13、圖14可以看出:①同心偏移越大,磁電編碼器輸出值的誤差越大,且輸出值交替變化;②發生同心偏移的情況下,在45°、135°、225°、315°位置時,磁電編碼器的輸出值誤差最大;③同心偏移0.2 mm以內,磁電編碼器的輸出值誤差最大不超過0.8°;偏移0.5 mm時誤差最大為1.8°;偏移0.7 mm時誤差最大為2.5°,偏移1.0 mm時誤差最大為12.7°。可得出:同心偏移0.2 mm以內不影響磁電編碼器的使用;同心偏移超過0.5 mm后,磁電編碼器輸出值不準確。

4.2 對角偏轉

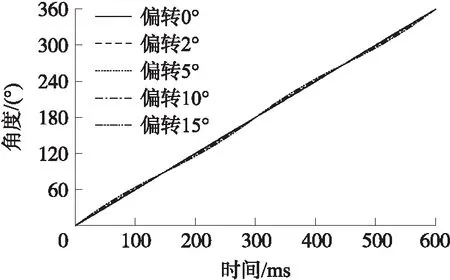

假設在裝配過程中,霍爾傳感器安裝位置以bd線為中心分別偏轉了2°、5°、10°、15°,霍爾感應點由a、c分別偏轉到a′、c′位置,如圖15所示。反饋結果仿真曲線如圖16所示。截取0~90°之間的仿真曲線的局部放大圖,如圖17所示。

圖15 對角偏轉示意圖

圖16 對角偏轉仿真曲線

圖17 對角偏轉角度局部放大圖

從圖16、圖17可以看出:①對角偏轉角度越大,輸出值誤差越大;且輸出值交替變化;②發生對角偏轉后,在45°、135°、225°、315°位置時,磁電編碼器的輸出值誤差最大;③對角偏轉2°以內,輸出值誤差最大不超過0.2°;偏轉5°時誤差最大為0.98°;偏轉10°時誤差最大為2.7°,偏轉15°時誤差最大為5.7°。可得出:對角偏轉5°以內不影響磁電編碼器的使用;同心偏移超過5°后,磁電編碼器輸出值不準確。

圖18 對稱偏轉示意圖

4.3 對稱偏轉

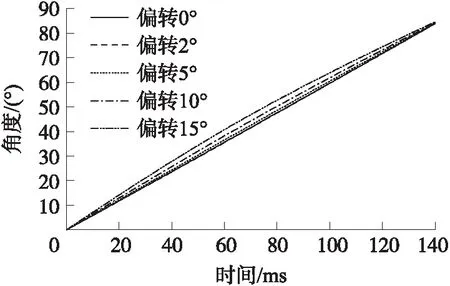

假設霍爾傳感器安裝平面以ab線與cd線之間的中軸線為中心發生了對稱偏轉,分別偏轉了2°、5°、7°、10°,如圖18所示。仿真曲線如圖19所示。

圖19 對稱偏轉仿真曲線

從圖19可以看出:在裝配過程中,霍爾傳感器發生一定范圍內的對稱偏轉情況下,磁電編碼器輸出值誤差較小,這是由反正切的采集計算方法決定的。

5 結論

通過對磁電編碼器進行磁場設計和仿真分析,設計了一款小型高精度磁電編碼器,滿足線性度0.3%、分辨率12 bit、重復測量誤差≤2 LSB的使用要求。

通過對磁電編碼器的裝配誤差進行磁場仿真分析,研究了存在同心偏移、對角偏轉、對稱偏轉等形式裝配誤差情況下磁電編碼器的輸出特性:同心偏移或者對角偏轉時,安裝位置在同心偏移0.2 mm以內,對角偏轉5°以內,磁電編碼器的輸出誤差在允許范圍內;霍爾傳感器安裝平面以中軸線為中心發生對稱偏轉對磁電編碼器的輸出值誤差影響較小。

在裝配過程中,要盡量避免發生同心偏移或對角偏轉,保證磁鐵平面與霍爾傳感器安裝平面保持平行,特別是嚴格要求磁鐵與霍爾傳感器同心度的裝配工藝。另外,一旦出現裝配誤差,可根據計算結果進行相應的軟件或硬件補償,提高成品率。