異型件煙入庫系統的設計與應用

詹玉銘,李林高,黃 通,黃增達,溫居亮,張 聰,賴新添,黃澤華

中國煙草總公司深圳市公司,廣東省深圳市南山區茶光路1083 號 518055

異型條煙的包裝與標準條煙的包裝尺寸規格[(270~286)mm×(86~90)mm×(44~49)mm]差別較大,將異型條煙包裝成件,則為異型件煙[1-2]。由于不同品種規格的異型條煙尺寸、形狀、質量各異,其包裝而成的異型件煙也千差萬別。近年來隨著煙草行業產品結構調整,異型卷煙的品種和規格越來越多,產量也越來越大[3]。煙草商業企業對于異型煙的研究主要集中在異型條煙的分揀設備和包裝設備改造等方面,而對于異型件煙(以下簡稱異型煙)入庫的研究報道較少[4-7]。由于異型煙的包裝特性,異型煙入庫大多采用手持式條碼掃描器人工掃碼入庫,入庫效率低[8],無法滿足現有件煙入庫系統的生產需要,設計新型異型煙入庫系統已成為煙草物流中心的當務之急。組網式條碼識別裝置由多個條碼識別器組成,可以對標簽進行全方位識別,已成功應用于民航機場行李分揀系統[9-10]。但機場行李標簽條碼格式以及粘貼方式與煙草物流均存在差異,系統控制方式也與件煙入庫不同,無法直接應用于煙草物流系統[11-12]。為此,以深圳市煙草物流中心為對象,設計了一種基于組網式條碼識別技術的異型煙入庫系統,以期提高件煙入庫效率,提高煙草物流自動化程度。

1 問題分析

深圳市煙草物流中心現設有2 個入庫口,每個入庫口均配有一臺伸縮皮帶機,當標準件煙(以下簡稱標準煙)入庫時,件煙通過伸縮皮帶機、件煙分揀線到達機械手碼垛工位區自動碼垛,再由托盤輸送線將件煙轉運到立體高架庫。件煙入庫作業流程見圖1。

實際工作中,異型煙入庫作業流程與標準煙不同。當裝有異型煙的工業送貨車到達物流中心時,首先要根據車內所裝貨物選擇入庫口。如果送貨車內全部為異型煙,則選擇1 號口進行異型煙入庫作業;如果送貨車內同時裝有標準煙和異型煙(以下簡稱混裝車輛),則選擇1 號口或2 號口進行標準煙入庫作業。如果混裝車輛在1 號口入庫,則標準煙通過輸送皮帶直接進入件煙分揀線,異型煙必須在1 號口進行人工碼垛后再轉運入庫;如果混裝車輛在2 號口入庫,由于2 號口無法對異型煙進行人工碼垛入庫,只能待標準煙入庫后,“二次倒車”到入庫口1 進行異型煙入庫作業,入庫流程見圖2。

圖1 改造前件煙入庫流程示意圖Fig.1 Schematic diagram of cigarette case handling process before modification

圖2 改造前2 號口異型煙入庫流程圖Fig.2 Flowchart of cigarette case handling process from entrance No.2 before modification

分析可見,異型煙入庫過程中存在以下問題:①裝有異型煙的送貨車不能直接在2 號口進行異型煙入庫作業,需要倒車至1 號口,如果裝有異型煙的送貨車均安排在1 號口,則送貨車排隊等待時間過長;②異型煙入庫時,首先要人工利用手持式條碼識別器對“一號工程”條碼進行掃描確認,再利用叉車將碼垛好的異型煙轉運至輸送工位,在此過程中需要穿過出庫卷煙緩存區,存在交叉作業現象,具有安全隱患;③入庫環節所需人工較多,工作效率低;④由于異型煙入庫流程與標準煙不一樣,在混裝車輛進行件煙入庫作業時,需要不斷切換條碼掃描和件煙碼垛方式,操作繁瑣。

2 系統設計

2.1 結構組成

由于異型煙包裝尺寸變化較大,且異型煙包裝上的條碼位置和方向也與標準煙存在差異,原固定式條碼識別器不能直接對異型煙上的條碼進行識別,機械手也無法對異型煙自動碼垛。改進后件煙入庫系統主要由伸縮皮帶機、組網式條碼識別器、件煙分揀線、異型煙下滑道、人工碼垛工位等部分組成,見圖3。其中,組網式條碼識別器位于件煙分揀線的前端,可同時采集標準煙和異型煙條碼,并將條碼信息分別傳送到分揀線控制系統和“一號工程”系統;異型煙下滑道位于件煙分揀線末端,采用彎道設計,以減小件煙下滑速度;人工碼垛工位位于托盤碼分機的左側,以利于快速補充托盤;人工碼垛工位與標準煙機械碼垛區分離,降低安全風險。

由圖4 可見,當混裝車輛到達2 號口時,異型煙和標準煙均可通過伸縮皮帶機直接進入件煙分揀線,經組網式條碼識別器對件煙條碼進行識別后,由件煙分揀線將標準煙分發至機械手碼垛區,再由機械手自動碼垛;將異型煙分發至人工碼垛工位進行人工碼垛,碼垛后自動轉運入庫。

2.2 組網式條碼識別器

圖3 改進后件煙入庫流程示意圖Fig.3 Schematic diagram cigarette case handling process after modification

圖4 改進后2 號口異型煙入庫流程圖Fig.4 Flowchart of cigarette case handling process from entrance No.2 after modification

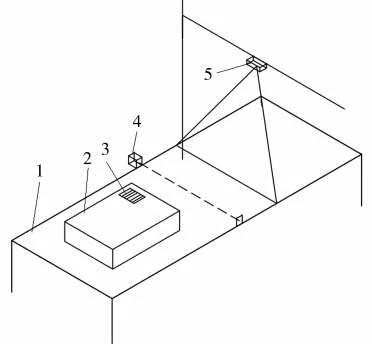

條碼識別器是異型煙入庫系統的設計關鍵,其識別準確率會影響整個系統的入庫效率。由于標準煙的煙箱高度差別不大,條碼位置和方向基本固定,改進前采用的是固定式條碼識別器,掃描方向和焦距均固定,其工作原理見圖5。當件煙在輸送皮帶上經過光電開關時,條碼識別器產生光束即可快速采集到條碼信息。

圖5 固定式條碼識別器工作原理圖Fig.5 Working principle of fixed barcode reader

異型煙的煙箱尺寸變化較大,尤其是煙箱厚度與標準煙箱差別較大,且部分異型煙箱上的條碼方向與標準煙箱相差90°。根據異型煙箱特點,改進后采用了組網式條碼識別器,主要由一臺固定式焦距可變條碼識別器和一臺振鏡式焦距可變條碼識別器組網而成,見圖6。其中,固定式條碼識別器與煙箱前進方向成90°放置,用于識別標準煙箱以及條碼方向與標準煙箱相同的異型煙箱;振鏡式條碼識別器的安裝位置與煙箱前進方向一致,用于識別條碼位置不確定、條碼方向與標準煙箱相差90°,且高度不固定的異型煙箱。

圖6 組網式條碼識別器工作原理圖Fig.6 Working principle of networking barcode readers

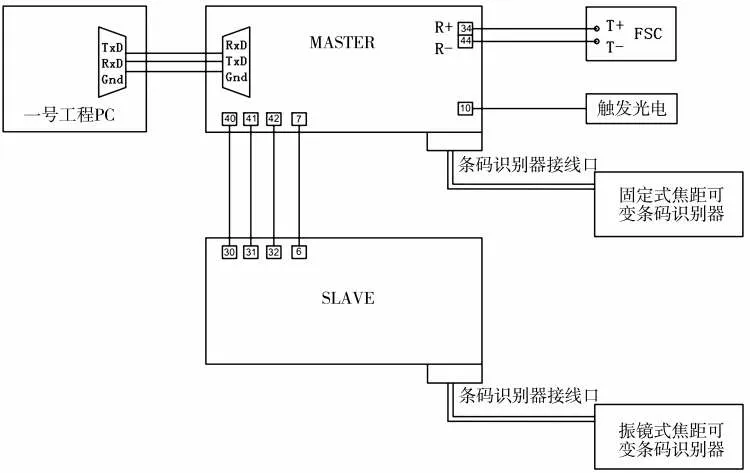

組網式條碼識別器由兩臺條碼識別器通過CAN 網絡組成主從系統,見圖7。由于進行入庫作業的標準煙數量多于異型煙數量,條碼識別系統將固定式條碼識別器定為主識別器(MASTER),振鏡式條碼識別器定為從識別器(SLAVE),兩臺條碼識別器采用同一觸發光電作為觸發源。當件煙觸發光電開關時,主從識別器同時發光掃碼,當其中一個識別器采集到條碼信號后,通過主識別器控制盒與外部系統進行數據交互,再采用RS232 方式將采集到的條碼數據傳輸至計算機,同時將數據通過RS485 方式傳輸給件煙分揀系統中的流程系統控制器FSC(Flow System Controller)。

圖7 組網式條碼識別器信號傳輸示意圖Fig.7 Schematic diagram of signal transmission of networking barcode readers

2.3 異型煙下滑道

改進前件煙分揀線有5 條采用機械手自動碼垛的下滑道,由于異型煙尺寸、質量變化較大,無法采用機械手自動碼垛。為了實現異型煙與標準煙共線分揀入庫,在分揀線的末端增加了一條異型煙下滑道,下滑道盡量延長至緩沖區,以便存儲更多件煙,見圖8。此外,異型煙下滑道上還安裝有氣動剎車裝置,用于控制件煙到達人工碼垛平臺時的速度,使碼垛過程更加流暢。

圖8 異型煙下滑道示意圖Fig.8 Schematic diagram of chute for diverting cigarette cases of special sizes

2.4 人工碼垛工位托盤輸送環節

托盤輸送環節主要將碼垛好的件煙自動運輸至立體高架庫存儲。為避免人工轉運托盤,在輸送線上設計了人工碼垛工位,托盤碼分機除自動補充托盤至機械手碼垛工位外,還需要將托盤補充到異型煙碼垛工位。為提高托盤補充速度,減少等待時間,對PLC 程序進行了優化設計,新增了托盤緩存工位,且托盤緩存工位優先于補充異型煙碼垛工位,見圖9。

2.5 碼垛平臺

異型煙碼垛平臺主要用于人工進行核對、碼垛、確認入庫等操作,由緩沖平臺、人工站立位、護欄等部分組成,見圖10。由于碼垛平臺上的托盤底部距離地面60 cm,托盤高度15 cm,為方便人員操作和托盤補充,將人工站立位距離地面高度設計為80 cm。在下滑道末端增加了一段緩沖平臺,用于停放通過下滑道的異型煙。為避免人員在搬運件煙時彎腰,使雙手前臂基本水平,以身高170 cm 左右人員,站在人工站立位上進行碼垛為例進行試驗,確定緩沖平臺高度140 cm、長度85 cm、寬度70 cm最合適。平臺上增加護欄可以保證碼垛人員的安全。

圖9 自動補充托盤流程圖Fig.9 Flowchart of automatic pallet supplement

圖10 異型煙碼垛平臺示意圖Fig.10 Schematic diagram of palletizing platform for cigarette cases of special sizes

3 應用效果

3.1 試驗設計

材料:為避免煙箱尺寸和質量對試驗結果產生干擾,選取“芙蓉王(硬細支)”、“玉溪(硬細支初心)”兩種尺寸和質量相近的異型煙,以及“芙蓉王(硬)”、“玉溪(硬)”兩種尺寸和質量相近的標準煙(湖南中煙工業有限責任公司和云南中煙工業有限責任公司生產)。

設備:YD5 型五層伸縮皮帶機(廣東信源物流設備有限公司);件煙分揀系統(范德蘭德物流自動化系統有限公司);SP100X 機器人(首鋼莫托曼機器人有限公司);托盤輸送系統(昆明船舶設備集團有限公司)。

方法:①在異型煙入庫期間,早晚班(早班時間為8∶00—16∶00,晚班時間為16∶00—24∶00)分別任意選取20 min 進行統計,每班次2 次,連續統計10 個工作日,計算識別成功率和碼垛成功率。識別成功率=(條碼識別器識別成功件煙數量/件煙總數量)×100%;碼垛成功率=(通過異型煙碼垛下滑道成功碼垛的件煙數量/件煙總數量)×100%。②在混裝車輛裝載的件煙數量和種類相同情況下,分別記錄利用手持式條碼識別器和改進后系統完成件煙入庫所需時間,入庫初始站臺均為2號口。其中,第一次為750 件標準煙和750 件異型煙,第二次為250 件標準煙和500 件異型煙,第三次為150 件異型煙和600 件標準煙。

3.2 數據分析

統計結果表明,改進后件煙入庫系統的識別成功率和碼垛成功率均達到100%,表明組網式條碼識別器能夠對位置不確定、方向相差90°的條碼進行有效識別,所有異型煙均能通過系統實現自動碼垛和入庫。由表1 可見,件煙入庫系統改進后可減少作業人員1 名,入庫效率平均提高52%。

表1 改進前后異型煙入庫效率對比①Tab.1 Comparison of efficiency of special size cigarette case handling before and after modification

4 結論

通過對條碼識別器、件煙分揀線、托盤輸送系統等設備進行改進,設計了一種可實現異型煙和標準煙共線分揀的入庫系統。利用組網式條碼識別器對位置不確定、方向相差90°的條碼進行識別,解決了異型煙入庫無法自動掃碼問題;通過優化異型煙入庫流程,減少了交叉作業環節,降低了勞動強度。以“芙蓉王(硬細支)”、“玉溪(硬細支初心)”兩種異型煙以及“芙蓉王(硬)”、“玉溪(硬)”兩種標準煙為對象進行測試,結果表明:與利用手持式條碼識別器完成入庫方式相比,所有異型煙均能通過系統實現自動碼垛和入庫,件煙入庫系統的識別成功率和碼垛成功率均達到100%,減少作業人員1 名,入庫效率提高52%,有效提升了煙草物流自動化水平。