支座嵌固式與可拆卸式防撞柱撞擊試驗研究

王 銀, 杜 詠, J.Y. Richard Liew, , 王彤云

(1.南京工業大學 土木工程學院,南京 211816;2.新加坡國立大學 土木與環境系,新加坡 117576)

冷戰結束后,國家間發生戰爭的可能性逐漸減少,這使得恐怖主義作為戰爭的轉化形式有可能被更多地利用。21世紀以來,恐怖主義非但沒有減少,反而得到強化,人類將不得不面對恐怖主義這一頑癥的嚴峻挑戰。在眾多的恐怖襲擊方式中,卡車沖撞人群的襲擊方式已開始蔓延。

防撞柱(Anti-Ram Bollards)是防御汽車炸彈和卡車沖撞的有效手段,可以將汽車炸彈阻止在公共建筑物一定距離之外,減少卡車對重要建筑物和人群的傷害。

同濟大學[1-5]主要通過有限元分析方法對防撞柱的撞擊性能進行分析并與國外實車撞擊試驗進行對比,驗證模型的有效性;湖南大學[6-7]根據DOS規范[8]K4等級進行的首次實車撞擊試驗,并提出了防撞柱簡化設計方法;長沙理工大學[9]針對柔性鋼絲繩護欄進行仿真分析并進行了實車試驗。因為在實車撞擊存在著不可循環,造價高等局限性,本文運用簡化剛體小車可對13根防撞柱進行了撞擊試驗,研究抗側移剛度和支座嵌固類型對防撞柱抗沖擊性能的影響。

1 試驗概況

1.1 試件設計

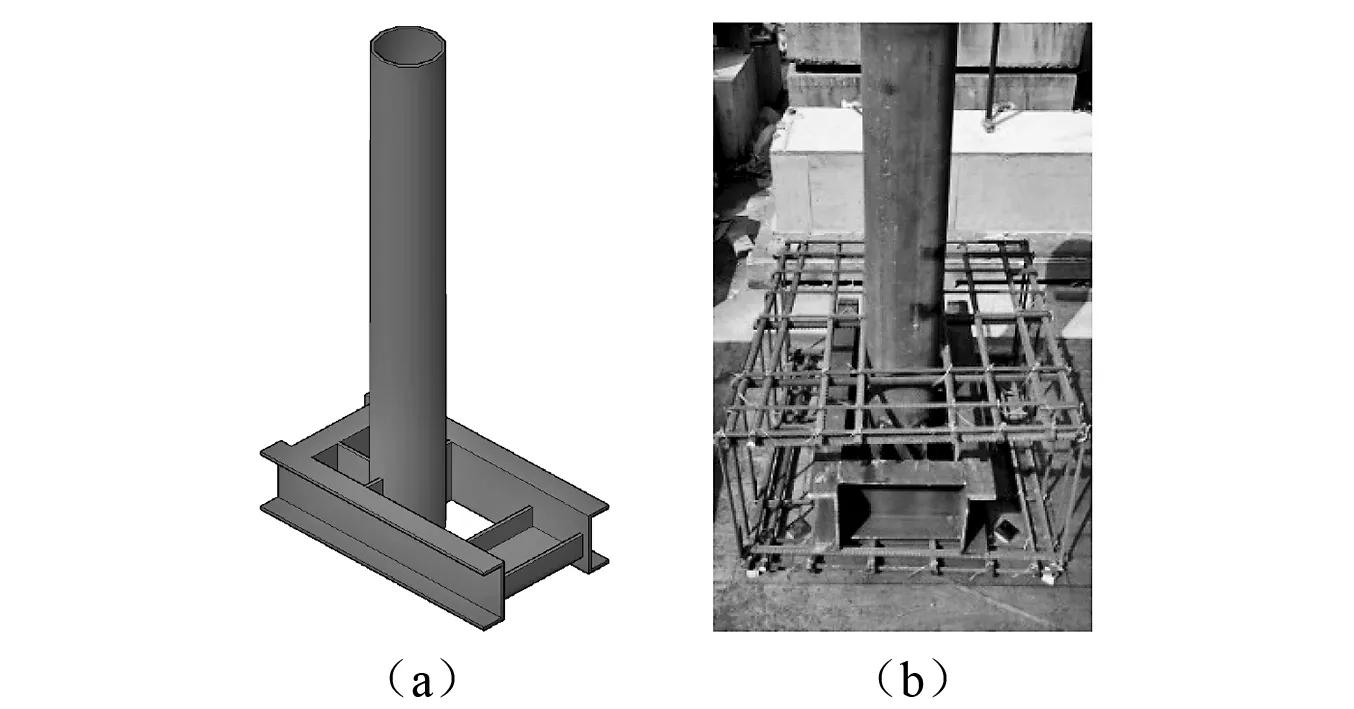

支座嵌固式防撞柱如圖1所示,圖1(a)為三維模型圖,圖1(b)為實物圖。支座可拆卸式防撞柱分上、下兩部分結構,如圖2所示。上部結構為鋼管混凝土柱,由鋼管、蓋板和螺栓組成;下部結構為拓展基礎,由槽鋼、鋼板和套筒組成;上部結構蓋板以下部分恰好能夠安裝在下部套筒內,并通過旋轉栓釘進行機械連接以防止撞擊過程中上部結構滑出,混凝土澆筑時分開澆筑。防撞柱加工分兩步:鋼結構部分的加工;混凝土澆筑與養護。

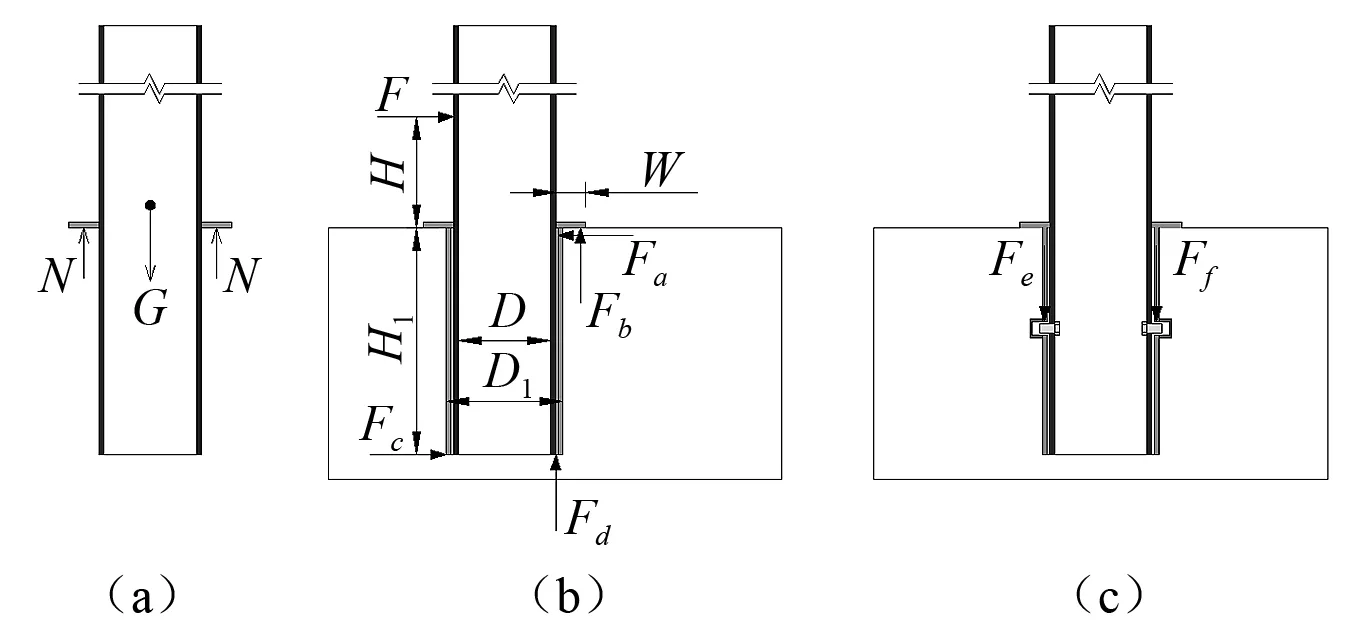

支座可拆卸式鋼管混凝土防撞柱的傳力模式如圖3所示。未受到車輛撞擊荷載時(見圖3 (a)),承重蓋板支撐(支撐力為N)在下部結構(基礎)上表面承受柱身上部結構自身重量G,根據外力豎向平衡條件有2N=G,蓋板與外部鋼管采用角焊縫圍焊,焊縫尺寸hf=8 mm,承重蓋板作用不僅用于承受上部結構重量,還用于掩蓋套筒與鋼管之間的縫隙,防止雜物阻塞。

圖1 嵌固式防撞柱Fig.1 Fixed anti-ram bollard

圖2 可拆卸式防撞柱Fig.2 Detachable anti-ram bollard

當防撞柱體系受到車輛撞擊時,忽略摩擦與自重,套筒部分作用力如圖3(b)所示,栓釘處的反應力如圖3(c)所示,上部防撞柱所受水平撞擊力為F,柱身傾斜后蓋板與基座混凝土之間的反力為Fb,蓋板處柱身與套筒之間的接觸力為Fa,柱身底部與套筒的作用力為Fc,與套筒內混凝土上表面的法向作用力為Fd,根據平衡條件

F+Fc-Fa=0

(1)

Fe+Ff-Fb-Fd=0

(2)

根據系統對撞擊側蓋板與套筒接觸點的力矩平衡有

FH+(Fe+Ff)D1/2-Fb(D1+D+W)/2-

FcH1-Fd(D1+D)/2=0

(3)

式中:H為撞擊高度;H1為套筒高度;D為防撞柱上部鋼管外徑;D1為套筒外徑;W為蓋板寬度。

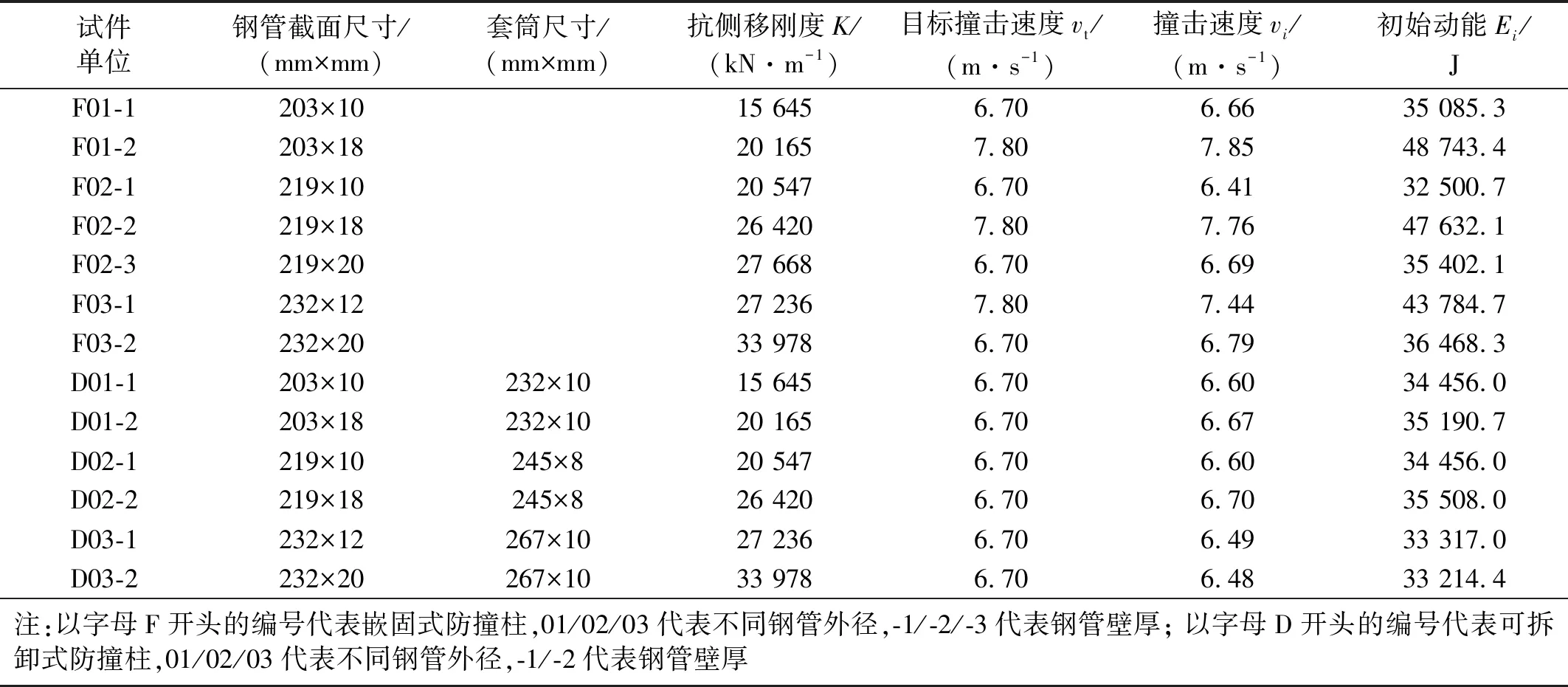

表1給出了防撞柱試驗試件基本信息,不同截面尺寸防撞柱的抗側移剛度K通過式(4)[10]進行計算

(4)

式中:K防撞柱的抗側移剛度;H為防撞柱的高度;D為鋼管外徑;d為鋼管內徑;Es為鋼管的彈性模量;Ec為混凝土的彈性模量。

圖3 可拆卸式防撞柱受力示意圖Fig.3 Diagram of the force for the removable anti-ram bollard

1.2 試驗方法

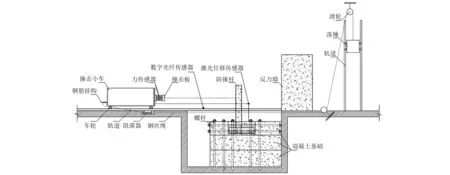

試驗場地分為兩部分:牽引部分和自由撞擊部分。圖4所示為撞擊裝置簡化平面圖。牽引部分由落錘(見圖5(a))、鋼絲繩、定滑輪和鋼絲繩阻滯器(見圖5(b))等組成;自由撞擊部分(見圖5(c))由試件固定基礎、反力墻和支架等。試驗過程:首先將落錘升至指定高度,將鋼絲繩沿小車撞擊反方向拖拉至極限長度,將小車(見圖5(d))后退至鋼絲繩盡頭并將其掛在小車后側水平掛鉤上;然后釋放落錘,當小車后側越過鋼絲繩阻滯器時,鋼絲繩由于裝置的阻擋而從小車掛鉤脫落,小車便能自由撞擊防撞柱。

撞擊小車質量1 582 kg;落錘錘頭質量約230 kg,每一塊質量塊質量50 kg,錘頭裝有12塊質量塊,質量總計830 kg;小車在牽引過程中的摩擦因數μ為0.12。鋼絲繩從小車掛鉤脫落時刻小車的撞擊速度與落錘的下落速度一致,故通過式(5)(能量守恒定律)建立落錘高度與小車撞擊速度的關系。

(5)

式中:m1為落錘質量;m2為小車質量;μ為小車行進過程中摩擦系因數;g=9.81 m/s2;hi為落錘高度;vi為落錘相應高度下小車的撞擊速度。

1.3 數據采集

數據采集參考文獻[11-12],傳感器與相機布置如圖6(a)和圖6(b)所示。視頻采集:防撞柱柱頂上方約1.5 m處布置高速相機(SONY DSC RX10Ⅱ),采集頻率500 fps;防撞柱側向約1.5 m處布置高速相機(SONY NEX-FS700R),采集頻率400 fps,。照片采集:撞擊試驗前后在固定位置以固定角度對防撞柱試件進行拍照,拍照位置見圖6(c),共6處拍照點編號P1~P6,其中P1,P2,P3和P6為必須點,P4和P5為選擇點。位移采集:位移計1和位移計2量程250 mm,位移計3~位移計6量程150 mm,位移計之間的間隔為200 mm;激光位移計布置在柱后側約50 mm處,激光垂直射向小車前側,有效測距200~1 000 mm。撞擊力采集:力傳感器布置在小車撞擊板與車身連接的短柱上,量程約0~2 000 kN。撞擊速度采集:小車左側焊有寬為42.3 mm的擋板,則撞擊速度可通過擋板掃過數字光纖傳感器的時間計算,v=s/t。防撞柱的位移、撞擊力和撞擊速度均用NI公司型號為NI PXle-1062Q儀器采集,通過激光觸發開關控制,采樣頻率為100 kHz,采樣時間2 s;小車的位移由HP-DJ8225動態數據采集儀采集,手動控制,采集頻率10 kHz。

表1 防撞柱試件信息

圖4 撞擊裝置簡化平面圖Fig.4 Sketch of impact device

2 試驗結果與分析

2.1 嵌固式防撞柱

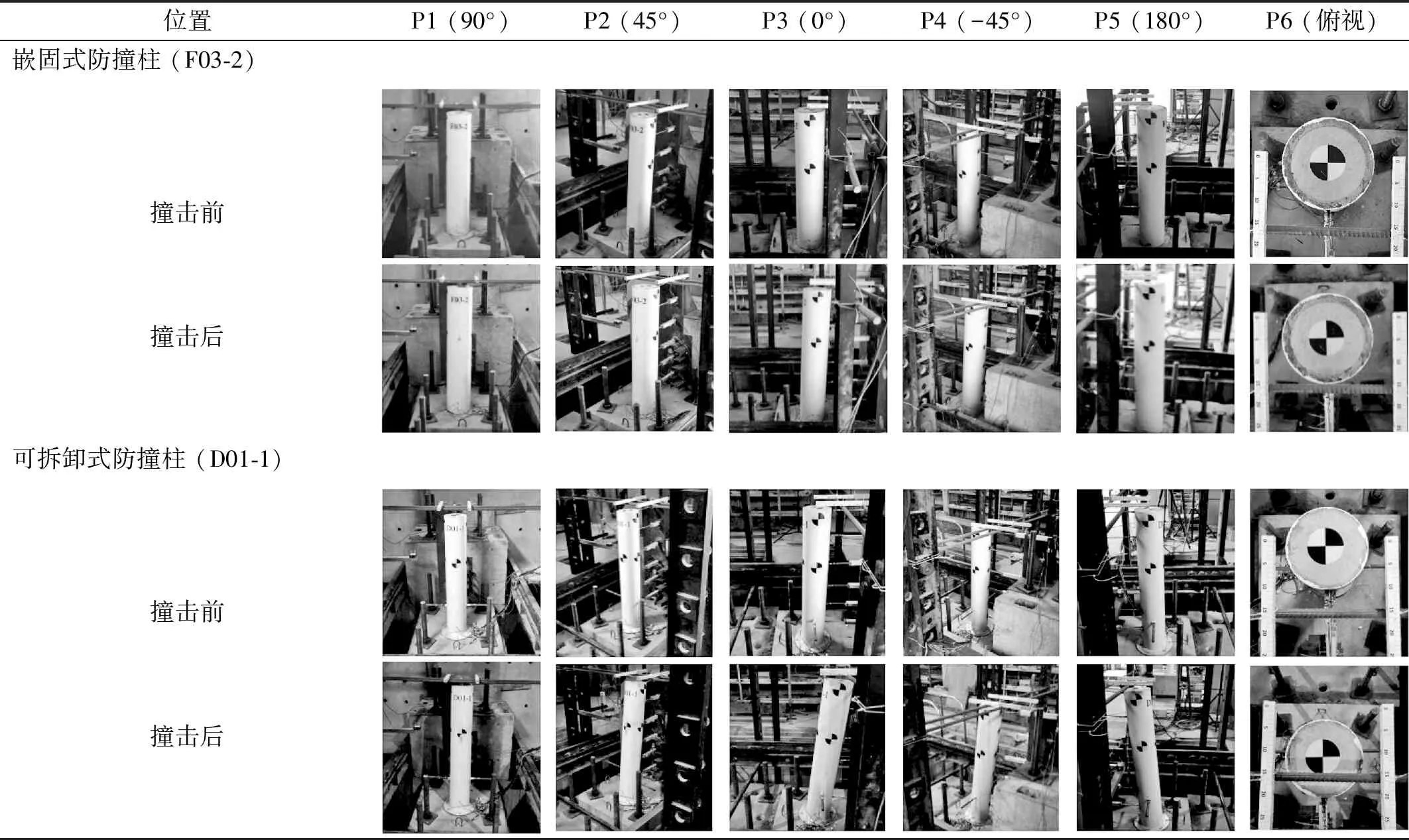

對比防撞柱撞擊前后圖片,如表2所述。在防撞柱正上方30 mm處沿撞擊方向固定兩根自制標尺(量程0~250 mm,精確至1 cm),通過P6位置防撞柱撞擊前后圖片對比直接讀取柱頂最終位移值,P2~P5位置圖片直觀反映柱身撞擊后整體側移情況,P1位置圖片無法判斷防撞柱是否變形,僅能看清撞擊點位置。對比嵌固式防撞柱試件和可拆卸式防撞柱試件撞擊后狀態,嵌固式防撞柱是整體澆筑,遭受沖擊荷載作用下,柱腳撞擊側鋼管與混凝土分離;可拆卸式防撞柱由于套筒與混凝土澆筑成整體,在沖擊作用下,荷載先傳遞給防撞柱,再由防撞柱傳遞給底部基礎,撞擊后蓋板發生輕微變形,套筒與混凝土之間縫隙增大。

圖5 試驗裝置Fig.5 Test device

圖6 傳感器布置Fig.6 Sensor placement

位置P1 (90°)P2 (45°)P3 (0°)P4 (-45°)P5 (180°)P6 (俯視)嵌固式防撞柱 (F03-2)撞擊前撞擊后可拆卸式防撞柱 (D01-1)撞擊前撞擊后

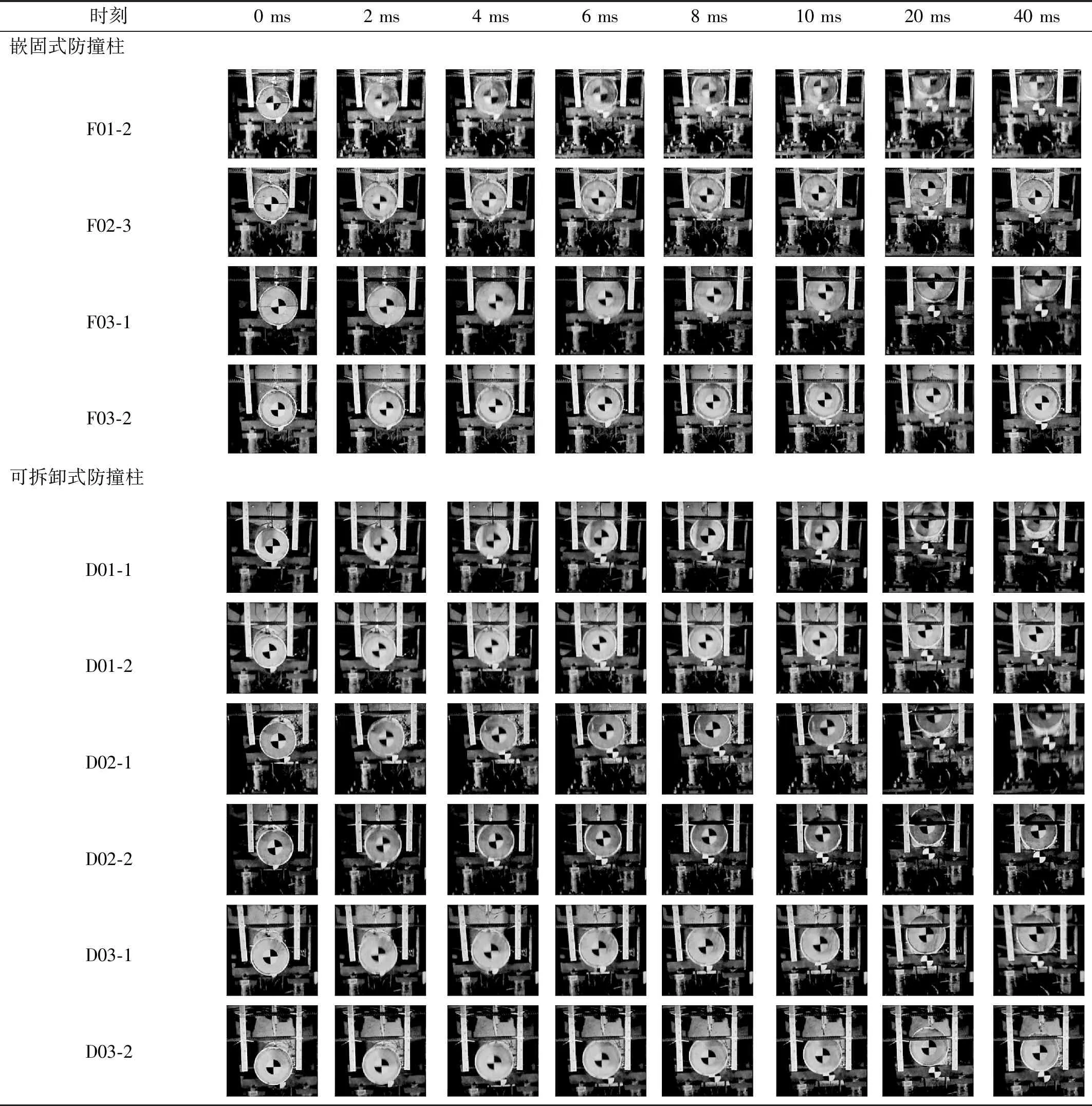

表3描述了防撞柱俯視動態圖,由于嵌固式防撞柱前期試驗中沒有架設豎向高速相機,故沒有采集到試件F01-1,F02-1和F02-2的柱頂動態視頻。通過觀察嵌固式防撞柱固定時刻圖片發現,0~20 ms期間,防撞柱變形逐漸增大,在40 ms時刻柱身存在明顯回彈。對比試件F01-2和試件F02-3,直觀上發現試件F01-2的變形遠大于試件F02-3;試件F03-1比試件F03-2的變形大。

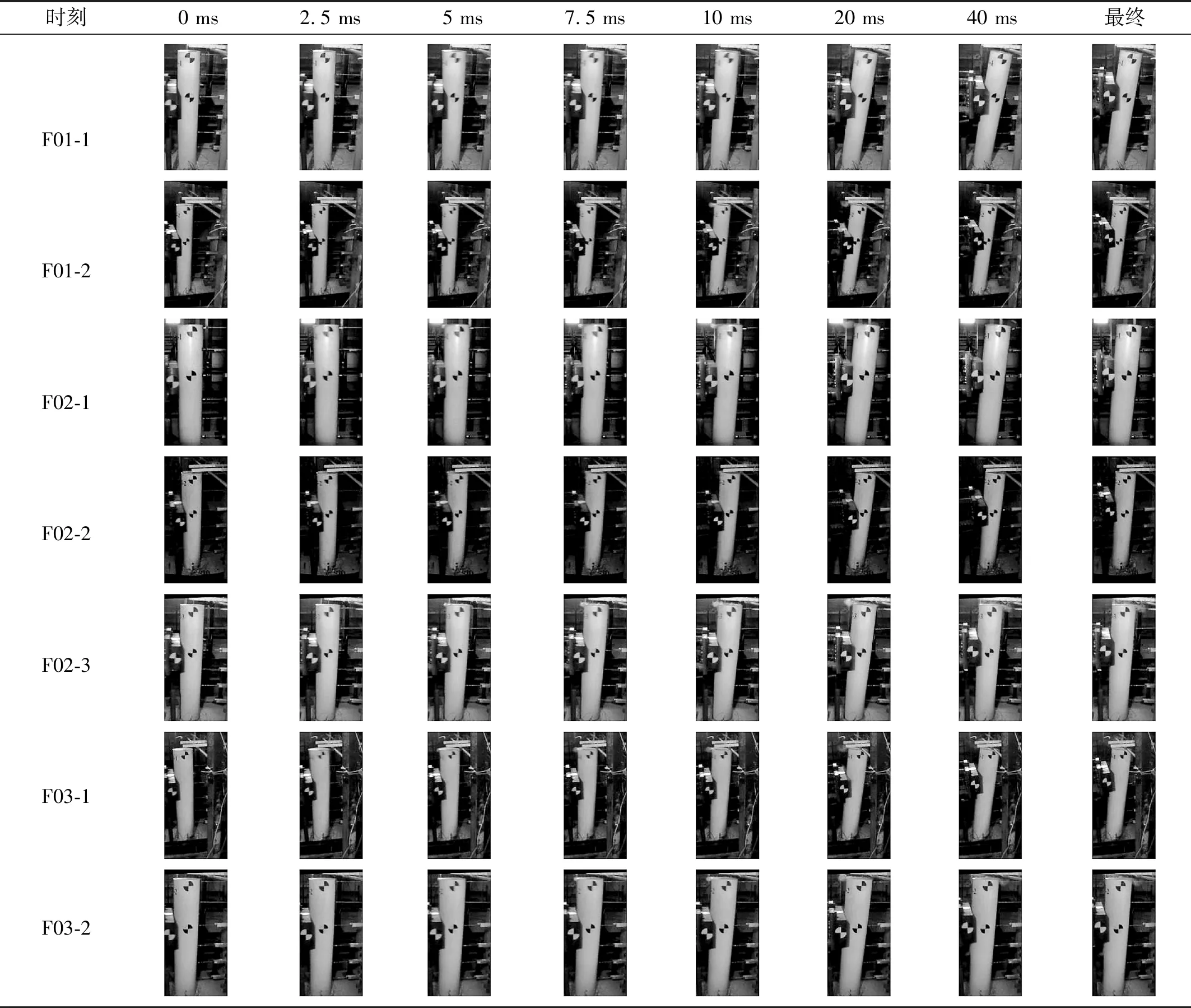

嵌固式防撞柱側向高速圖片,如表4所示。通過分析不同時刻防撞柱與撞擊小車之間的相對位置可歸納出撞擊過程兩者的運動狀態[13]:小車與防撞柱柱身接觸,撞擊力增加,防撞柱與小車共同運動,隨防撞柱側向位移增大,兩者撞擊速度逐漸減小,當速度降為零時,防撞柱位移達到最大值,之后與小車開始回彈,釋放柱身變形存儲的彈性勢能,最后小車與柱身分離,在慣性作用下柱身會前后晃動最終靜止。圖7(a)和圖7(b)所示為嵌固式防撞柱撞擊力—時程曲線。與傳統鋼管混凝土構件受沖擊荷載作用下的撞擊力—時程曲線對比發現,嵌固式防撞柱作為懸臂結構,其撞擊力—時程曲線也分為三個階段[14]:峰值段,平臺段和衰減段。由圖7(a)可知,隨防撞柱抗側移剛度的增大,撞擊力峰值增大,同時撞擊力平臺值明顯提高,小車與防撞柱接觸時間縮短。說明隨著抗側移剛度的提高,防撞柱截面抗彎強度增大,構件抗沖擊性能提高。圖7(b)所示撞擊力—時程曲線隨抗側移剛度增加變化不明顯,基本重合。

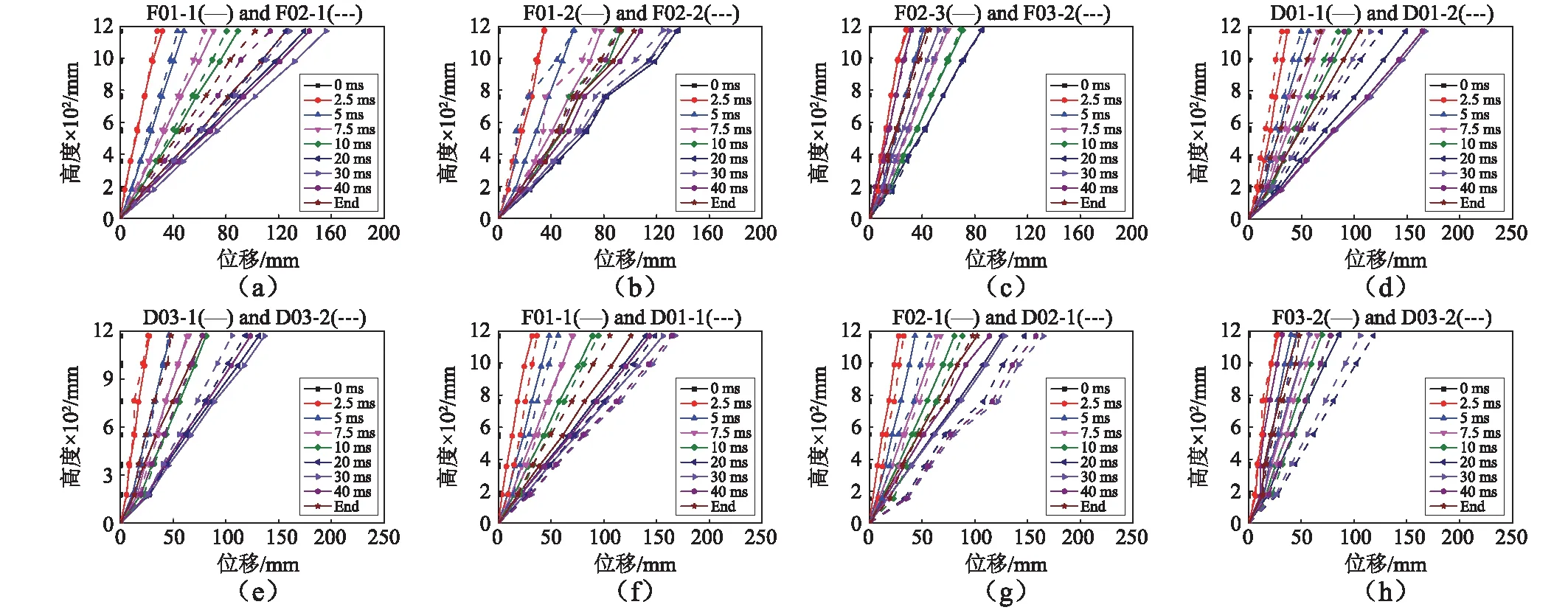

通過提取固定時刻防撞柱各測點的位移值,描繪出整體變形圖。圖8(a)~圖8(c)所示為嵌固式防撞柱位移變形,試件F03-1在撞擊試驗過程中,位移計損壞,沒有采集到有效的位移數據。圖8(a)和圖8(b),可以看出,防撞柱的抗側移剛度對側向位移有較大影響。隨著K增大,柱身側向位移顯著減小,說明其截面抗彎強度增大,抗沖擊性能提高。圖8(c)顯示兩根不同抗側移剛度的防撞柱位移變形圖基本重合,由撞擊速度造成,vF02-3>vF03-2。通過位移變形圖可知,防撞柱遭受撞擊后,由于撞擊力逐漸衰減,位移變化率逐漸減小,到達最大位移時柱身開始回彈,回彈過程是防撞柱釋放彈性勢能的過程。

表3 防撞柱俯視動態圖

2.2 可拆卸式防撞柱

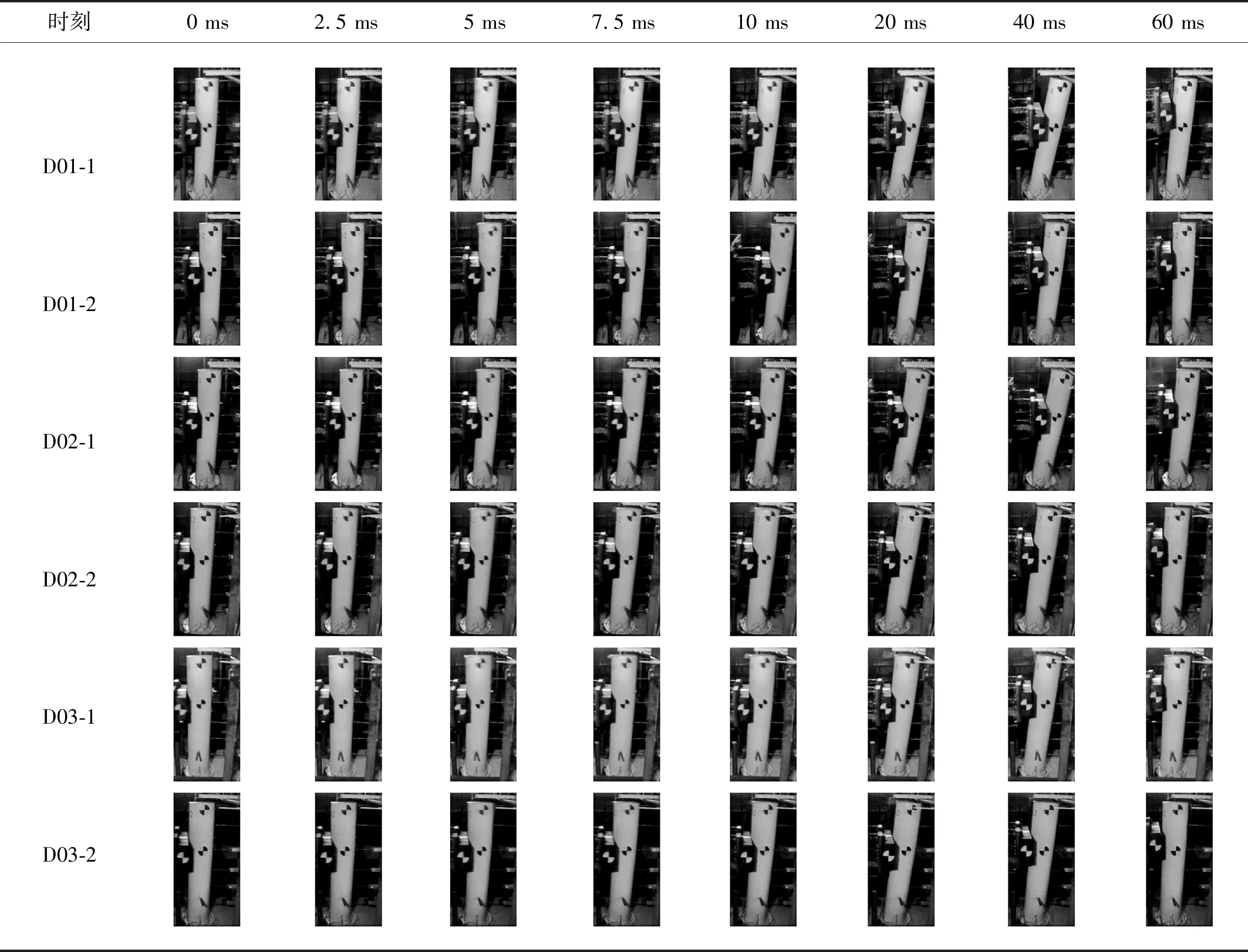

通過對柱頂辨識標志與標尺的相對運動(見表4),可讀取標志中心點不同時刻的相對位移,0 ms表示小車與防撞柱接觸的瞬間。通過分析俯視和側視動態圖(見表5),小車與防撞柱撞擊過程:當小車與防撞柱接觸時,由于防撞柱柱身與下部套筒有間隙,防撞柱柱身發生晃動并整體傾斜,并與小車有短暫分離;然后小車再次與防撞柱接觸,柱身受到二次撞擊后,繞柱腳傾斜,柱身的變形使小車撞擊速度逐漸降低并趨于靜止(小車被明顯抬高),之后小車與防撞柱共同回彈并最終分離,防撞柱由于殘存的動能會在套筒內發生晃動,能量消耗完畢靜止。整個沖擊過程持續 約70~100 ms。

可拆卸式防撞柱撞擊力—時程曲線,如圖7(c)~圖7(e)所示,對鋼管外徑相同但壁厚不同的防撞柱撞擊力進行對比。防撞柱撞擊力—時程曲線與建筑結構中鋼管混凝土構件遭受沖擊荷載下的撞擊力—時程曲線趨勢一致,均有明顯的峰值段、平臺段和衰減段。由于防撞柱上部鋼管混凝土部分與下部基礎的套筒之間的縫隙,在撞擊過程中,小車和柱身會出現短暫的分離,導致撞擊力在峰值段之后會出現負值并在零荷載處波動;由于柱腳處栓釘與套筒為簡單機械連接,會產生滑移等現象,故平臺段撞擊力波動較大,柱身整體運動過程與嵌固式防撞柱相似。

表4 嵌固式防撞柱側向動態圖

表5 可拆卸式防撞柱側向動態圖

由圖7(d)和圖7(e)可知,防撞柱鋼管外徑相同,壁厚越大,抗側移剛度越大,撞擊力峰值越大,撞擊力平臺值越大, 小車與防撞柱接觸時間越短。結合圖8(d)和圖8(e),鋼管外徑相同,壁厚越大(抗沖擊性能越大),柱身側向位移越小,說明隨抗側移剛度的提高,防撞柱截面抗彎強度增大,抗沖擊性能提高。

圖8(d)和圖8(e)所示為柱身遭受小車撞擊后固定時刻的變形圖,通過連接各測點位移形成。試件D02-2在撞擊過程中位移計損壞,沒有采集到有效的試驗數據。圖8(a)和圖8(b),可以看出,防撞柱遭受撞擊后,位移變化率逐漸減小,到達最大位移時柱身開始回彈,回彈過程是防撞柱釋放彈性勢能的過程;相同外徑,抗側移剛度較小的防撞柱回彈發生在30 ~40 ms,抗側移剛度較大的防撞柱回彈發生在20~30 ms,結合圖7,防撞柱回彈時撞擊力處在平臺段與衰減段的交點處。

3 嵌固式與可拆卸式防撞柱對比

3.1 試驗結果分析

圖7(f)~圖7(h)所示為不同類型防撞柱撞擊力—時程曲線。結合表2,實際撞擊速度比較為vF02-1

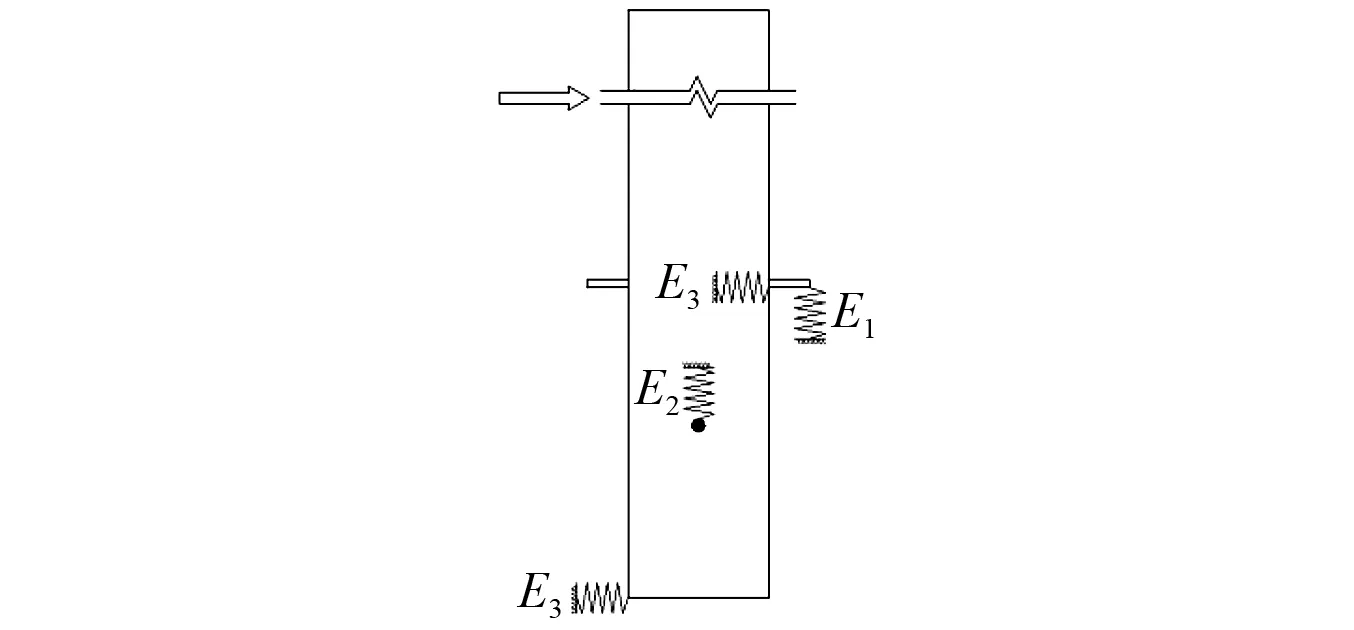

不同類型防撞柱在相同撞擊速度和相同截面尺寸下的變形圖,如圖8(f)~圖8(h)所示。相同目標撞擊速度且柱身抗側移剛度相同時,可拆卸式防撞柱柱身最大位移值比嵌固式防撞柱大,但防撞柱回彈幾乎在同一時間段,試件F01-1與D01-1,F02-1與D02-1柱身回彈發生在30~40 ms,試件F03-2與D03-2柱身回彈發生在20~30 ms;對比不同類型防撞柱任意時刻的變形圖可知,嵌固式防撞柱轉動角速度比可拆卸式防撞柱小。圖8(f)可知,D01-1的最終位移值比F01-1小,一方面是由于兩種防撞柱類型決定,對比嵌固式和可拆卸式防撞柱撞擊過程,可拆卸式防撞柱側向位移由兩部分構成,柱身在套筒自由運動所造成的柱頂位移和柱身下部受約束后整體彎曲造成的柱頂位移;另一方面根據能量守恒方程[15],如式(6)所示,式(6a)為嵌固式防撞柱能量守恒方程,式(6b)為可拆卸式防撞柱能量守恒方程,如圖9所示,可拆卸式防撞柱撞擊過程中,蓋板E1、栓釘E2和套筒E3等機械連接部分均發生局部變形消耗部分能量從而降低柱身變形所吸收的能量值,導致柱身變形減小;但圖8(g)和圖8(h)顯示嵌固式和可拆卸式防撞柱最終位移值相近,這與小車實際撞擊速度有關(vF02-1

圖7 防撞柱撞擊力—時程曲線Fig.7 Impact force time-history curves of the bollard

圖8 側向變形圖Fig.8 Lateral displacement at different time

Ed+Ef=ΔE

(6a)

E1+E2+E3+Ed+Ef=ΔE

(6b)

式中:Ed為柱身變形吸收的能量,如圖10(a)所示;Ef為防撞柱混凝土基礎部分吸收的能量;ΔE為車輛撞擊前后能量變化量;E1為蓋板變形吸收的能量;E2為栓釘變形吸收的能量;E3為柱身與套筒碰撞部分變形吸收的能量。

圖9 支座工作原理Fig.9 Principle of support

試驗觀察,兩種防撞柱均能有效將小車攔截在撞擊側;在相同截面尺寸和相同目標撞擊速度下,嵌固式防撞柱和可拆卸式防撞柱撞擊力峰值和平臺值接近;由于可拆卸式防撞柱撞擊過程中,蓋板、栓釘和套筒等部分在撞擊過程受壓力和摩擦力消耗部分能量,致使小車與防撞柱再次接觸時間點滯后,接觸時間更長。說明可拆卸式防撞柱緩沖效果比嵌固式防撞柱更好。

圖10 防撞柱變形吸收的能量Fig.10 The energy absorption due tothe deformation of the bollard

撞擊后,兩種類型防撞柱柱身均發生傾斜。可拆卸式防撞柱通過旋轉可將柱身部分拆卸,基礎部分并無太大損傷,仍可繼續使用;但嵌固式防撞柱柱身和基礎部分整體澆筑在一起,拆卸時需將基礎部分共同拆除。說明可拆卸式防撞柱更經濟適用。

3.2 能量分析

圖10(a)所示,對撞擊力—位移曲線積分獲得防撞柱吸收的能量。相同截面尺寸(抗側移剛度)和相同目標撞擊速度下,對嵌固式和可拆卸式防撞柱吸收的能量與初始動能比值進行比較,如圖10(b)所示。由圖可知,可拆卸式防撞柱由于其底部基座連接部分的機械耗能導致其整體能量吸收性能比嵌固式防撞柱好,如圖9所示。一方面,試件D03-2的實際撞擊速度遠小于試件F03-2的實際撞擊速度,故能量吸收量偏低;另一方面說明防撞柱上下部栓釘連接結構為其薄弱部分,在可拆卸式防撞柱試件設計時,由于考慮到栓釘在試件撞擊過程中會受到剪力,為避免栓釘因剪力過大而失效,出現剪斷或因變形過大而卡在套筒與柱身的縫隙中難以拆卸等現象,所以,布置栓釘時,兩栓釘截面形心連線與小車撞擊方向的夾角為90°。柱身撞擊后柱身會在與撞擊方向垂直的面內旋轉,且轉軸與兩栓釘截面形心連線平行,栓釘受剪力影響最小。試驗結束后,上部柱身和下部基礎仍可輕松分離,栓釘變形基本可以忽略不計。

判定防撞柱能否有效阻擋撞擊車輛的標準是:穿透距離P<1 m。穿透距離如圖11(a)所示,撞擊車輛重心位置未越過防撞柱前側(基準線)時為負值,重心位置越過基準線時為正值。對比撞擊前后撞擊車輛、防撞柱及建筑物三者之間的關系,其中Lb為建筑物最外側距防撞柱基準新的距離,Lb1為撞擊后建筑物最外側距變形后防撞柱柱頂撞擊側的距離。撞擊后如圖11(b)所示,Lb=Send+Lb1。

實車撞擊過程中,車輛初始動能由車輛的變形和防撞柱變形共同吸收。本文給出了嵌固式防撞柱和可拆卸式防撞柱遭受沖擊荷載后的性能:相同目標撞擊速度和相同截面尺寸下,與嵌固式防撞柱相比,可拆卸式防撞柱可吸收更多能量且側向最終位移較小。故而在實車撞擊過程中,車輛吸收的能量偏小,導致車輛變形減小;可拆卸式防撞柱最終側移值較小使得Lb1更大,車輛穿透距離偏小,撞擊車輛距離建筑物更遠。

圖11 撞擊車輛撞擊前后與建筑物之間的相對位置Fig.11 The relative position of the vehicle with the building pre and post impact

4 結 論

本文研究課得到如下結論:

(1)對7根嵌固式鋼管混凝土防撞柱進行了水平撞擊試驗。試驗結果表明,相同撞擊速度下,隨抗側移剛度增加,撞擊力峰值和平臺值逐漸增大,撞擊力持續時間縮短,防撞柱側向位移逐漸減小,抗沖擊性能增強。

(2)對6根可拆卸式鋼管混凝土防撞柱在相同撞擊速度下進行了水平撞擊試驗。試驗結果表明,相同撞擊速度下,隨抗側移剛度增加,撞擊力峰值和平臺值逐漸增大,撞擊力持續時間縮短,防撞柱側向位移逐漸減小,柱截面抗彎強度增大,抗沖擊性能增強。

(3)本文對自行設計的兩種類型的防撞柱(嵌固式和可拆卸式)進行了水平撞擊試驗,試件結果顯示,撞擊車輛均能被兩種防撞柱有效地阻擋的撞擊側;對比兩種類型防撞柱撞擊過程中的力學反應性能發現,可拆卸式防撞柱對撞擊車輛的緩沖效果更好,能將車輛穿透距離減小,使得撞擊車輛與建筑物之間的距離增加,有效保證重要建筑物及人員安全;且撞擊后柱身與基礎分離,拆卸方便可循環利用。