鈍體逆向噴流減阻降溫數值模擬*

王立強,錢勤建

(中國空空導彈研究院, 河南洛陽 471009)

0 引言

高速飛行的飛行器在飛行過程中頭部會受到明顯的氣動加熱,因此準確的氣動熱估算和合適的熱防護方法設計尤為重要。

熱防護方法有許多種,如采用多層隔熱結構[1]、金屬熱防護[2-4]、安裝機械整流錐[5]及注氣熱防護,其中注氣熱防護中比較典型的方式是反向噴流[6]。相對于其他熱防護方法,反向噴流設計簡單且能有效降低駐點附近的氣動加熱。通過噴射氣流阻擋自由來流直接沖擊頭部形成復雜的干擾流場:包括弓形激波、馬赫盤、回流區、桶激波、再附激波等現象,由于弓形激波被推離飛行器頭部一定距離,使得頭部駐點附近的氣動加熱得到降低[6]。因此研究將弓形激波有效推離頭部是降低頭部氣動加熱的關鍵所在。

文中采用基于SST湍流模型的N-S方程數值模擬方法,計算并系統分析了質量流量、噴口面積對鈍體減阻、降溫的影響,并對相關機理進行深入分析。

1 數值方法及驗證

1.1 數值方法

文中控制方程采用基于SST湍流模型的N-S方程,在笛卡爾坐標系中,方程的守恒形式為:

(1)

式中:Q為守恒變量;F、G、H為無粘通量;FV、GV、HV為粘性通量。

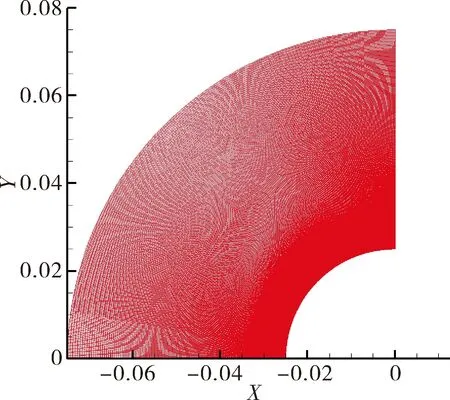

計算外形采用圓形鈍頭體(簡稱鈍體),直徑50 mm,圓形噴口位于來流正前方,直徑默認為4 mm。計算網格見圖1。網格采用全結構網格。網格節點數為157(軸向)×151(徑向)。

邊界條件入口采用inflow-outflow, 出口采用outlet, 對稱邊界為symmetry。

圖1 計算網格

1.2 驗證計算

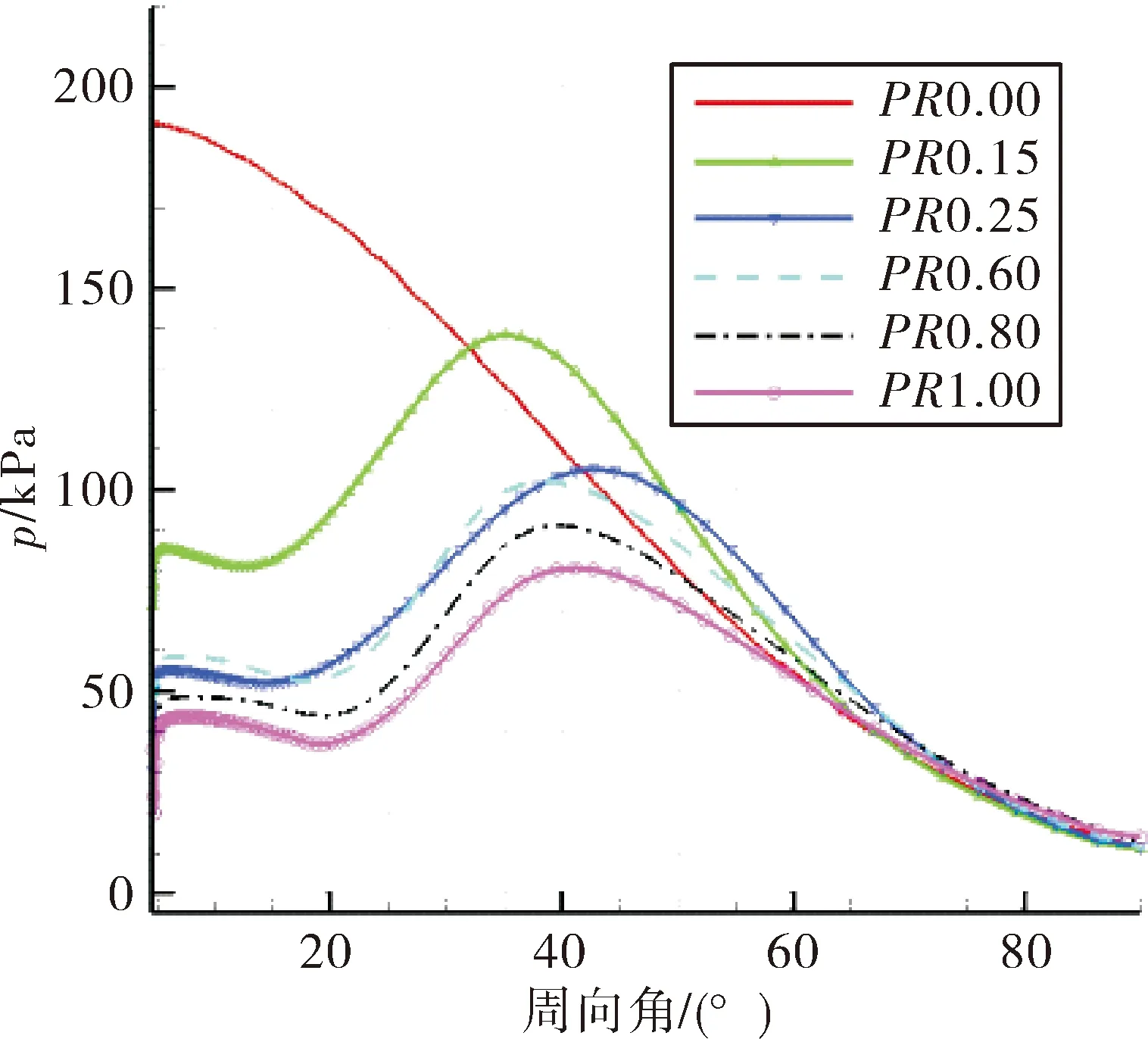

計算工況條件如下:

自由來流:馬赫數3.98,總壓1.37 MPa,總溫397 K。

噴流:馬赫數1.0,總溫300 K。

噴流與自由來流總壓分別為P0j、P,其比值定義為總壓比,以PR表示,即為了敘述方便,對一些表達式進行了簡化,如PR=0.4以PR0.4表示,其他情況以此類推。

流場的密度分布CFD數值計算結果與試驗結果[7]比較見圖2,由圖中可以看出流場中的激波結構比較復雜:逆向噴流在與來流相遇之前先形成一個馬赫盤,與來流相遇形成一道強弓形激波,在再附回流區附近還存在再壓縮激波等。數值方法都很好的模擬出這些流場特征,而且不同總壓比情況下的馬赫盤位置與試驗結果非常吻合,激波位置一致性良好。

圖2 CFD與試驗密度曲線對比

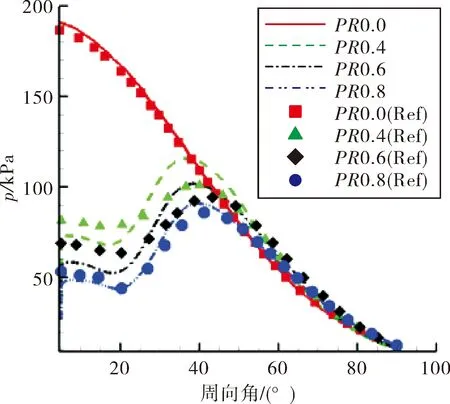

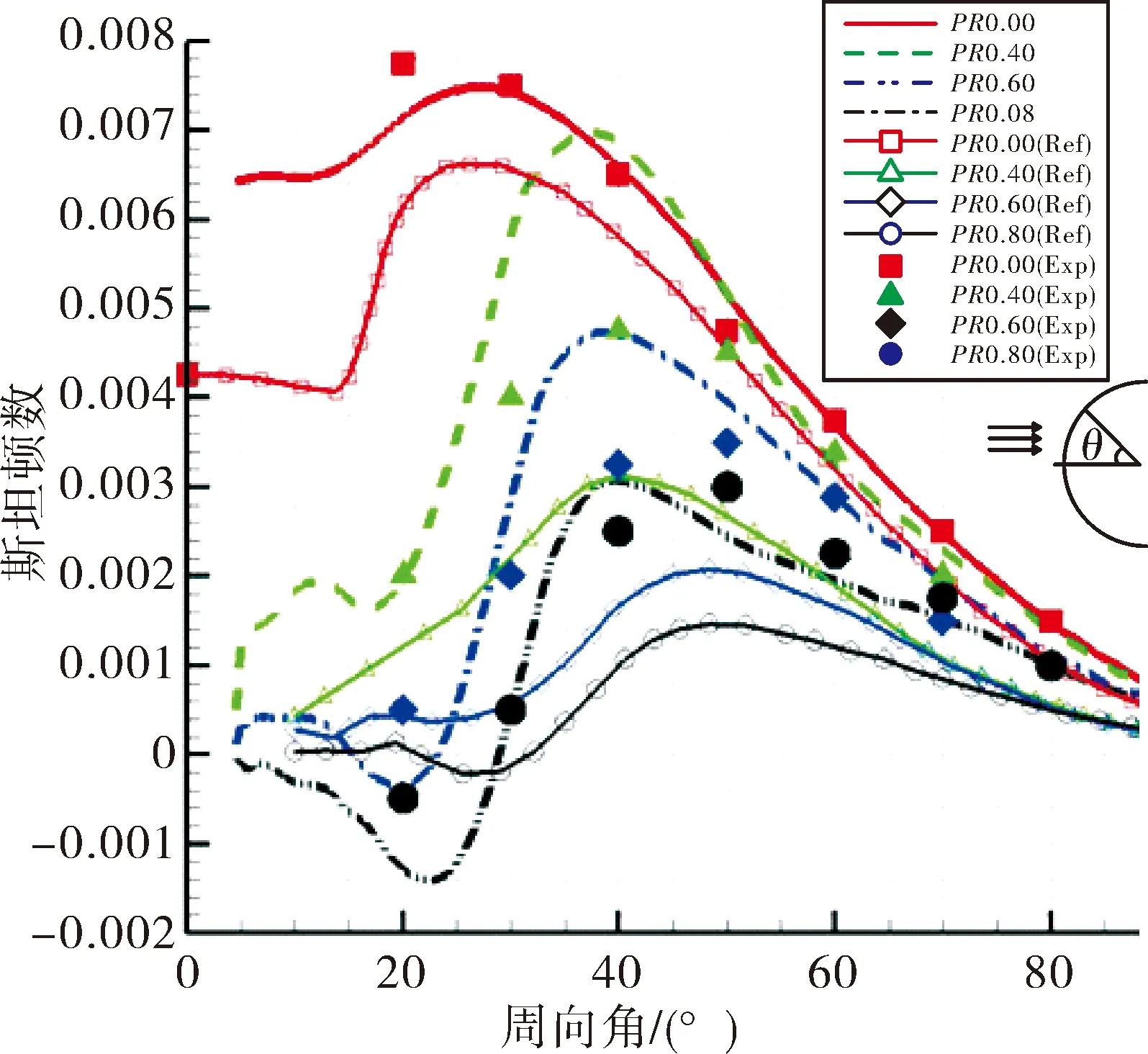

圖4給出了文中計算與文獻[8]計算結果(以Ref表示)的壓力曲線對比(其中橫軸表示自水平軸線沿鈍體壁面的角度,稱為周向角,示意圖見圖3所示),圖5給出了計算與文獻[7]試驗結果(以Exp表示)的壓力曲線對比,可以看出文中計算的壓力、熱流值與文獻中的結果吻合良好。

圖3 周向角示意圖

圖4 壓力曲線對比

熱流曲線中縱軸以斯坦頓數表示熱流無量綱值。

圖5 壁面熱流曲線對比

綜上所述,文中計算結果合理準確,說明計算方法是正確的,網格生成是合理的。

2 計算結果與分析

分別從質量流量、總壓比、噴口馬赫數、噴口面積角度對鈍體繞流流場特性及鈍體減阻降溫進行分析。

2.1 質量流量

固定噴口面積、噴流馬赫數、噴流總溫,研究改變噴流質量流量對復雜干擾流場特性的影響。

本節通過調整總壓比大小可以改變噴流質量流量。

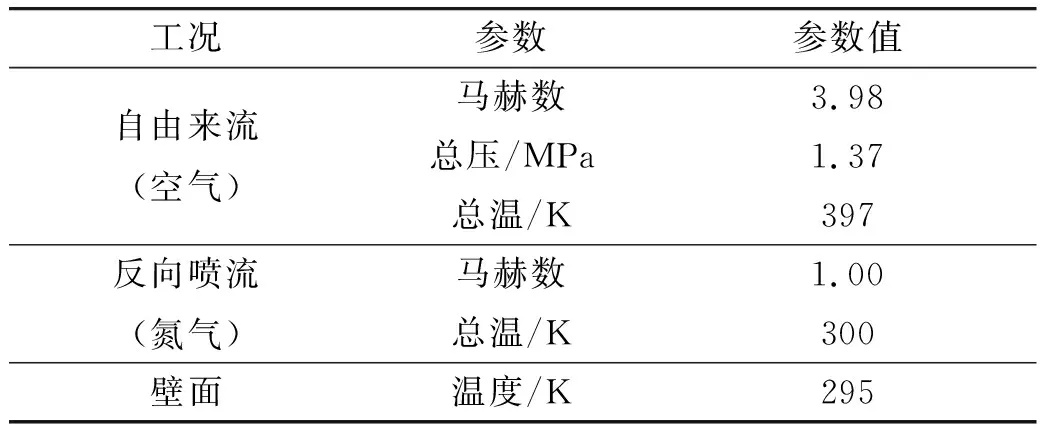

表1、表2分別給出了仿真工況及質量流量值。

表1 仿真工況

表2 質量流量

圖6給出了不同噴口壓力下的溫度場,在不同總壓比的作用下,噴流干擾流場可能出現三種流動狀態:長射流穿透狀態(即LPM)、振蕩狀態、短射流穿透狀態(即SPM)。本仿真條件下,產生長射流的總壓比PR為0.15~0.28,產生振蕩狀態的總壓比是PR=0.2,產生短射流總壓比為PR≥0.4,分別見圖6(a)、(b)、(c)。

長射流模態:其形成是由于噴流出口壓力較小,噴口呈現過渡膨脹或充分膨脹狀態,穿透能力強,鈍體小角度附近的弓形激波被推的距離較遠,弓形激波的頭部更尖銳。從圖6(d)左側圖能清晰地看到流場中由噴流形成了多個射流元。

振蕩流模態:在某些條件下,噴流與弓形脫體激波相互作用,產生自激振蕩導致流場不穩定,流場一直在做無規則擾動,噴流噴出的氣體沒有有效地覆蓋鈍體表面,從而使得斜激波后面的高溫氣體的熱量不斷傳到鈍體壁面,因此可能會導致鈍體壁面的溫度比無噴流狀態下還要高[9],振蕩流若干擾動過程見圖6(b)。

短射流模態的形成是因為噴流出口壓力較大,噴口呈現欠膨脹狀態,噴口附近形成馬赫盤且流動中僅包含一個射流元被主流弓形激波中止形成馬赫盤(圖6(d)右側圖),因此噴流與自由來流交界面上形成的激波距離鈍體表面較近,此種模式下流場是穩定的。PR為0.4~12.0條件下的流場均為短射流模態。值得注意的是,短射流流場中的噴流穿透距離比長射流的距離要近,盡管其噴流總壓比要大于長射流模態的壓比。

表3給出了不同質量流量(總壓比)情況下計算得到的鈍體阻力系數。

表3 阻力系數

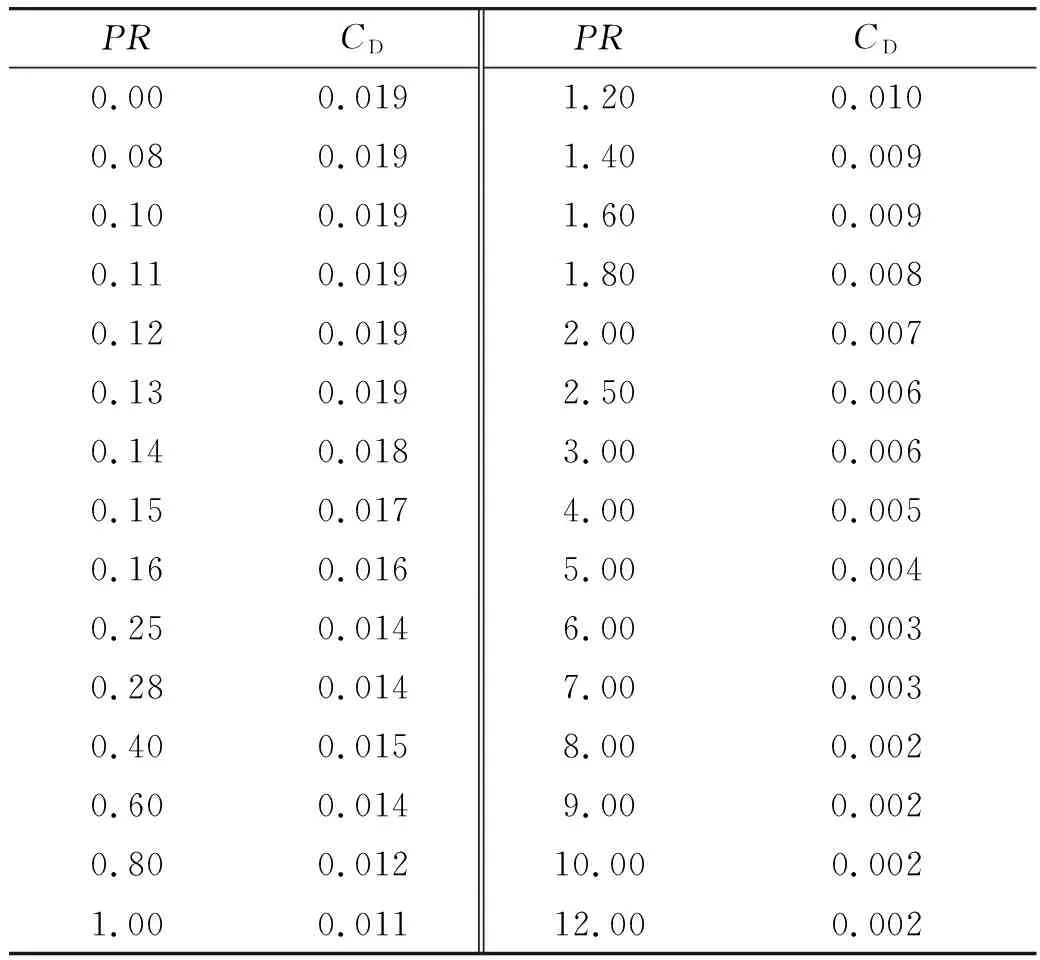

阻力系數曲線見圖7。橫軸表示總壓比,縱軸表示阻力系數。由該圖可以直觀看出,隨著總壓比增大,鈍體阻力呈單調減小趨勢,長射流(LPM)的阻力大于短射流阻力(SPM)。長射流與短射流之間的阻力系數存在一個跳躍的間斷,這主要是總壓比PR=0.2附近處存在不穩定流場模態導致。

圖7 阻力系數

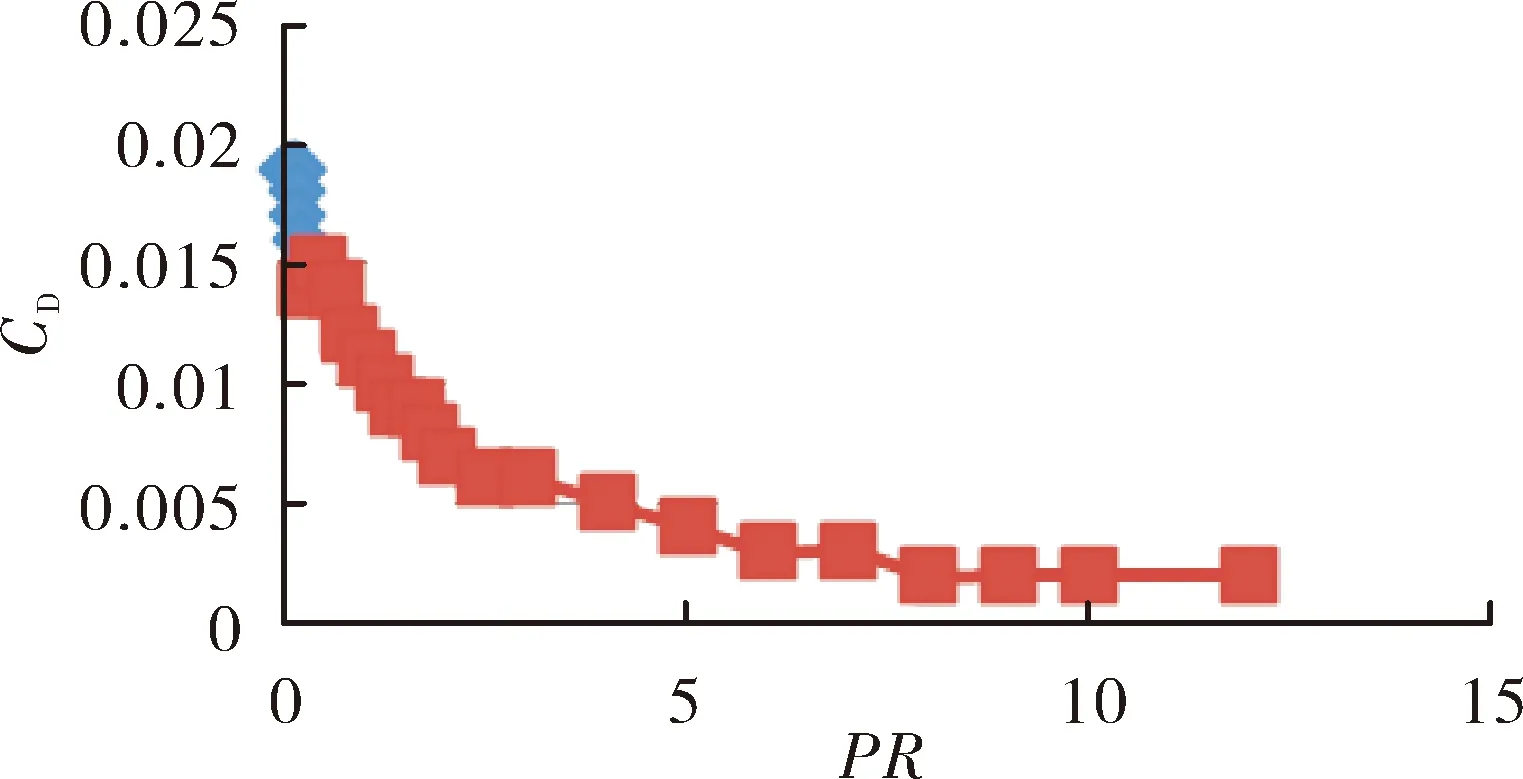

圖8給出了質量流量變化時鈍體表面壓力分布曲線。由此圖可以看出,在有噴流情況下,噴流質量流量越大則表面壓力越小,短射流比長射流時的表面壓力小。壓力峰值基本出現在再附激波的再附點位置。此外,長穿透射流的峰值及下游表面壓力比無噴流狀態的壓力還要大。

圖8 表面壓力曲線

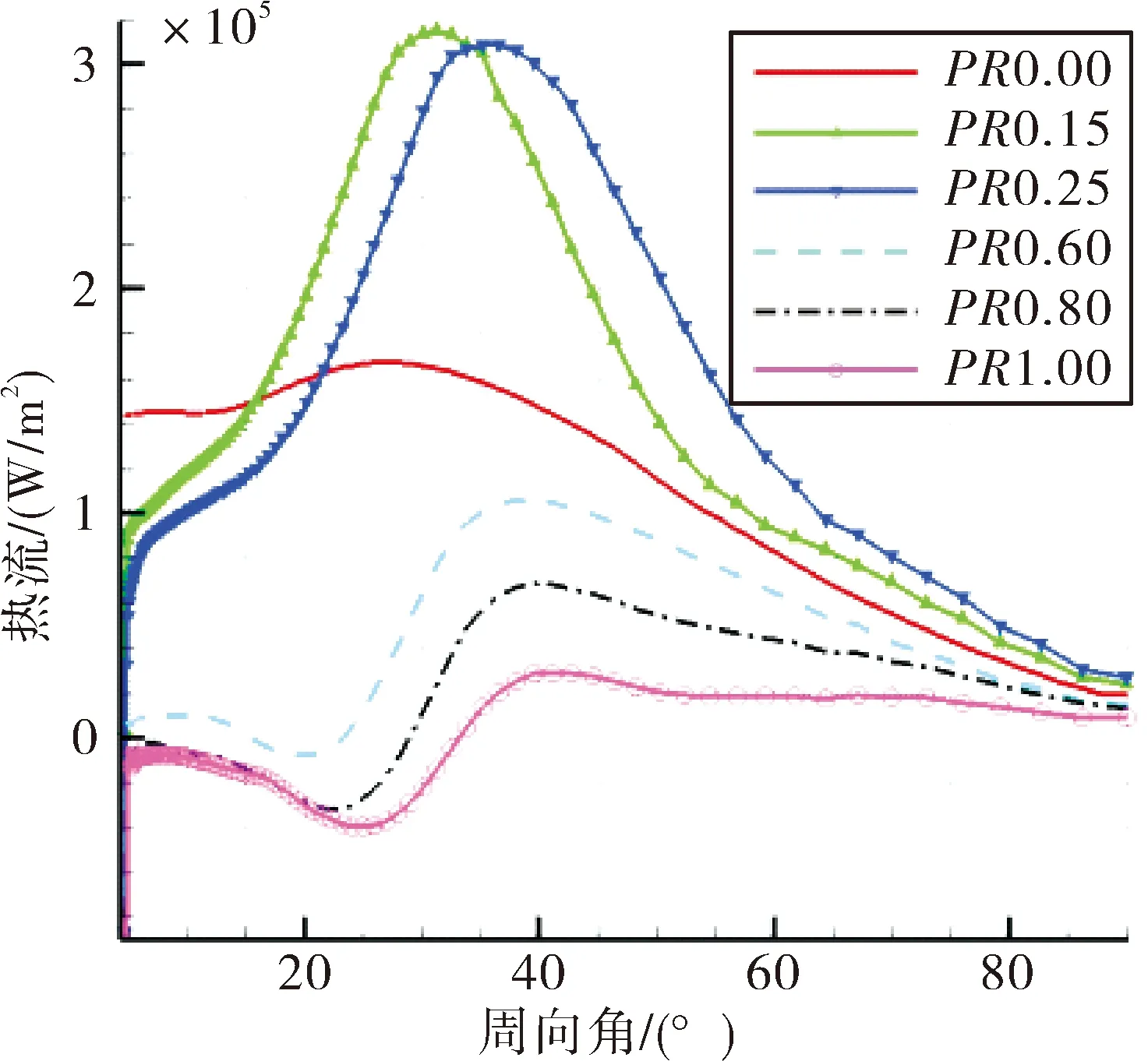

鈍體表面熱流隨總壓比變化曲線由圖9給出。從圖中可以看出,鈍體表面熱流的分布特點與壓力分布特點類似,此外,長射流的熱流密度值明顯比無噴流及短射流的熱流密度值要大。

圖9 表面熱流曲線對比

2.2 噴口尺寸

固定噴流馬赫數Maj、噴流總壓P0j、噴流總溫T0j。分析噴口直徑d的變化對復雜干擾流場特性的影響。

噴口直徑d分別為1 cm,4 cm,6 cm三種規格。

數值仿真工況見表4。

表4 仿真工況

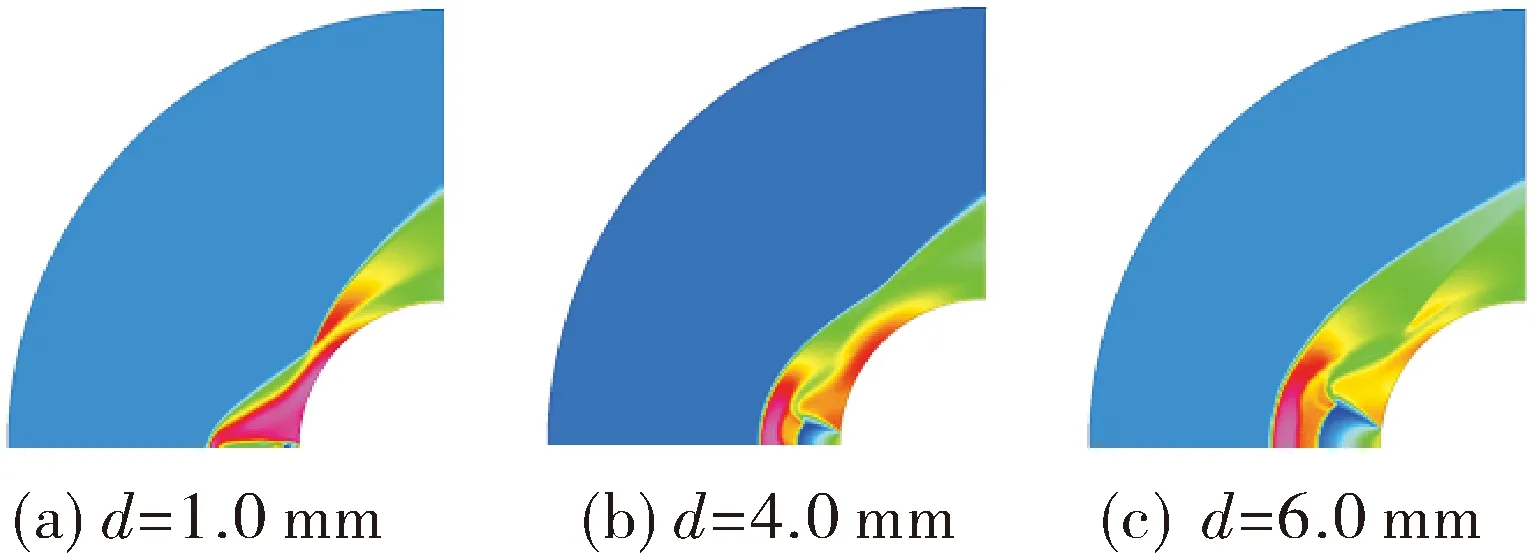

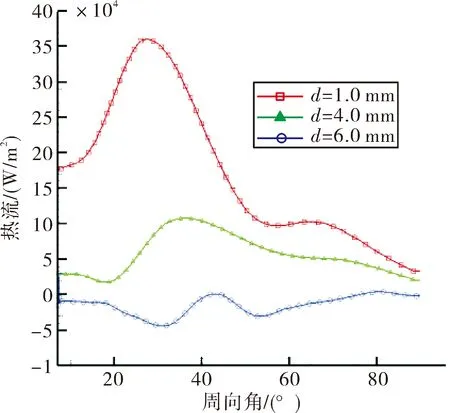

數值仿真得到的溫度場如圖10所示,表面熱流如圖11所示。

從數值模擬結果可以看出,噴口直徑越大防熱效果越好,即噴口直徑d=1.0 mm的防熱效果最差,d=4.0 mm較好,d=6.0 mm最好,主要原因是噴流與激波作用后在鈍體前部形成了回流區,回流區角度較小的區域受噴流氣體影響,噴流氣體溫度較低,導致回流區域下方溫度較低,而遠離噴口區域的回流區受斜激波加熱則溫度較高。隨著噴口尺寸增大,熱流峰值位置所在的角度增大,d=1.0 mm時的熱流密度的峰值位置在27.5°附近,d=4.0 mm時的熱流密度的峰值位置在35°附近,d=6.0 mm時的熱流密度的峰值位置在42.5°附近,峰值之后,熱流下降比較明顯,主要原因是噴口尺寸增大使得弓形激波和再附激波形成的包絡外形變大,再附點位置與鈍體表面距離增大及弓形激波與鈍體表面距離增大有利于減弱氣體對壁面的氣動加熱效果。

圖10 不同噴口直徑的溫度場

圖11 表面熱流曲線對比

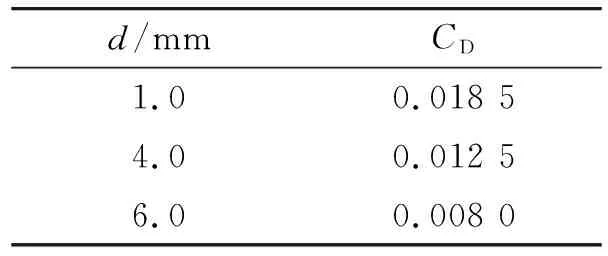

表5給出了不同噴口直徑的阻力系數。

表5 阻力系數

由表中可看出,隨著噴口面積增大,阻力系數減小,6 mm口徑的阻力比1 mm阻力減小56.8%。

3 結論

文中通過對超聲速鈍體逆向噴流流場進行數值模擬,研究了質量流量與噴口尺寸對逆向噴流減阻、降溫的影響,得出如下結論:

1)文中驗證算例中,密度曲線、壓力曲線及壁面熱流曲線與文獻[7]中的試驗數據吻合良好,說明數值計算方法是準確的,網格生成是合理的。

2)在某特定流場工況下,噴流流場存在長射流穿透模態、振蕩模態和短射流穿透模態。隨著質量流量增大,鈍體阻力呈逐漸減小趨勢(中間可能存在跳躍間斷,這是由于振蕩模態導致的); 質量流量越大鈍體表面熱流越小。

3)固定質量流量等相關參數,在此流場工況下,噴口面積越大阻力越小,熱流也越小,因此在鈍體頭部允許情況下可盡量擴大噴口面積以更好的減阻降溫。

4)不論在何種工況下,壁面熱流的變化基本上都是先增大后減小,最大值處主要是受再附激波影響,熱流達到最大。