電量法原油鹽含量測定條件選擇及應用

韓海外

(中石化安慶分公司檢驗計量中心,安徽安慶246001)

原油經過注水、注氨,脫鹽、脫水后送往煉化企業后續裝置加工,生產出汽油、煤油、柴油等多種產品供應市場。原油中含有可溶于水的氯鹽如氯化鈉、氯化鎂、氯化鈣等[1],還含有少量的硫酸鹽和碳酸鹽,這些鹽類化合物會給原油加工過程帶來危害,如腐蝕設備、常壓塔塔頂結鹽沖頂、催化劑中毒失活、降低加熱爐效率和熱效率[2]。因此,依據原油鹽含量監控精準分析數據,可以調節電脫鹽裝置操作條件,盡可能脫盡原油中的金屬鹽,脫后原油鹽含量控制指標小于3 mg/L(以NaCl計),用以保障后續裝置的安全穩定運行。

1 實驗部分

1.1 儀器及材料

LC-6鹽含量測定儀(江蘇泰州市姜堰分析儀器廠)及配套滴定池、攪拌器、恒溫水浴、混合器、離心機、數據處理、打印機、電鍍單元、電鍍池等。

分析純冰醋酸、95%乙醇、30%過氧化氫、二甲苯、醋酸銀、丙酮,蒸餾水(去離子水)。

具塞離心管、細口瓶、量筒、注射器、針頭(6、7、9號)、W7金相砂紙、研磨膏等。

電解液:70%~75%冰醋酸水溶液。

混合鹽標樣:購自中國石油化工科學研究院。

醇-水溶液配制:將95%的乙醇和水按1∶3(體積比)比例混合均勻備用。

1.2 方法原理

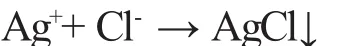

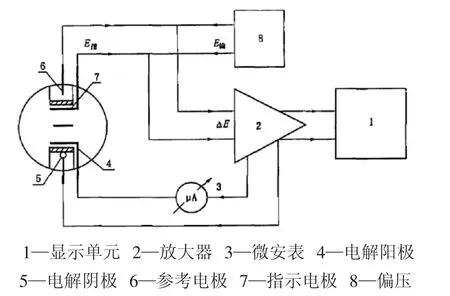

儀器工作原理如圖1所示。原油在極性溶劑存在下被加熱,用水抽提其中包含的鹽,離心分離后用注射器抽提適量的抽提液,注入含一定量銀離子的醋酸電解液,試樣中的氯離子即與銀離子發生如下反應:

反應消耗的銀離子由發生電極電生補充,通過測量電生銀離子消耗的電量,根據法拉第定律即可求得原油鹽含量[1]。計算公式編寫至儀器程序模塊中,直接顯示分析結果。

圖1 儀器工作原理框圖

1.3 實驗方法

(1)將原油試樣加熱至50℃~70℃,然后用力搖動使試樣充分混合均勻,迅速稱取1 g(稱準至0.01 g)試樣于離心試管中,加入1.5 mL二甲苯、2 mL醇-水溶液、2滴30%H2O2[4]。

(2)將具塞離心管放入控制在60℃~70℃的恒溫水浴中,加熱1 min,取出后在混合器上振動混合1 min,開蓋放氣,重復前面步驟1次,然后放入離心機以2 000~3 000 rpm離心沉降2 min,使油水分離,等待分析。

(3)將6號封閉針頭穿過油層插入離心管底部,靜置片刻,再抽取少量抽提液沖洗注射器2~3次(6號針頭留在離心管內),同時沖洗7或9號針頭,啟動“開始”按鍵,定量地將抽提液通過試樣入口注入滴定池內,儀器即自動開始滴定直至終點,并顯示測定結果。

2 結果與討論

2.1 條件選擇

2.1.1 偏壓及轉化率的選擇

儀器說明書推薦偏壓為240~270 mV,70%~75%冰醋酸電解液初始偏壓一般能達到290 mV以上,每天開機受環境溫度、電解液、電源等影響,不能保證參數條件一致時標樣轉化率一定一致,觀測儀器運行過程中基線的平穩情況,加標測試回收率能否達到標準規定的(100±10)%范圍。電解液濃度、試劑純度、去離子水質量等影響偏壓,過高或過低偏壓都不適宜儀器工作,如通過池平衡反電解提升偏壓,極易消耗鍍層而損壞電極。另外,揮發的電解液腐蝕電極接線樁和鱷魚夾產生銅綠,導致接線電阻值變化,出現虛擬偏壓,一般顯示偏壓偏小。

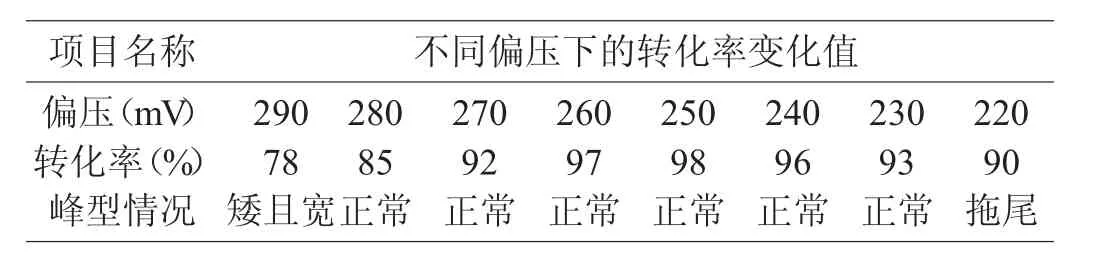

表1 50 ng/μL鹽標樣測定不同偏壓下的轉化率數據

表1為50 ng/μL鹽標樣在不同偏壓下測得的轉化率,可以看出,偏壓變化,轉化率隨之而變,并非成線性關系。偏壓在230~270 mV時,儀器可以滿足分析要求,但偏壓在240~260 mV時,轉化率為96%~98%,此時為最佳分析條件。

經驗證明,環境溫度影響冬季儀器的穩定性和偏壓,使用娃哈哈純凈水有時比蒸餾水及去離子水更適合配制電解液,使得電解液更穩定。

2.1.2 電極的選擇

根據方法標準要求,測量電極為直徑0.8 mm,長14 cm的銀絲。電解陽極為直徑0.8 mm,長16 cm的銀絲。以上兩電極按方法標準在氯化鈉溶液電鍍單元中鍍好氯化銀鍍層備用。電解陰極為直徑0.5 mm,長12 cm的鉑絲,盤成螺旋型放入陰極室。參考電極按方法標準附錄A鍍好醋酸銀放入參考室。電極質量直接影響測定結果的準確性,必須密切注意電極的質量變化[3]。實際使用中,由于光和溶劑的作用,易造成電極氯化銀鍍層失去致密性,使得電極靈敏度降低且壽命縮短。進樣針頭及抽提液中微量溶解原油攜帶進入電解液中,滴定池電解液液面時常可見油花,導致電極表面附著原油而被污染,也降低了電極的靈敏度。如果使用離子膜的滴定池,則傷害更大,會導致離子膜發泡松弛、變形滲漏等現象發生,以致于滴定池工作平衡穩定性被打破,導致測定結果不準確。

選擇LC-6原油鹽含量測定儀,原因有二:一是電極使用銀棒比銀絲接受的氯化銀鍍層面積大很多,方便電鍍,信號穩定,也延長了測量電極和電解陽極的使用壽命;二是采用人工砂心技術取代離子膜,從而使儀器穩定性有了突破性提高,徹底解決了離子交換膜發泡滲液及滴定池難以維護等問題。

2.1.3 稱樣量的選擇

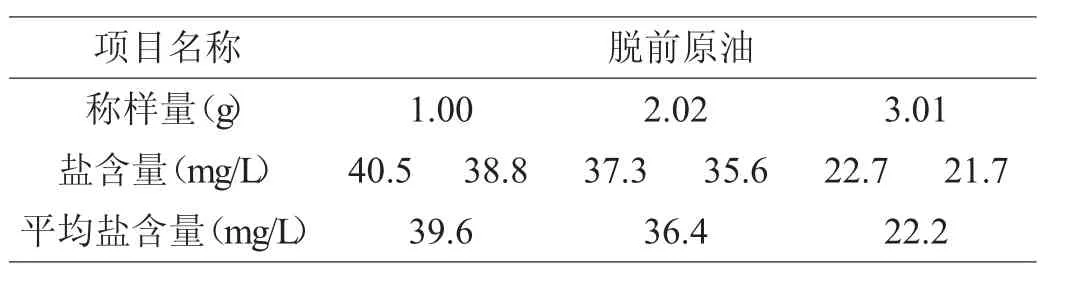

稱樣量對測定結果有一定的影響,標準規定迅速稱取約1 g(稱確至0.01 g)試樣,實際操作中,由于原油粘稠性較大,一次性稱取過量后,不方便剔除,那么樣品重量就可能不在1 g附近,這種隨意稱量會導致測量結果的不準確。特別是鹽含量比較高的原油,樣品稱樣量增大,可能是抽提液過飽和及分層原油中殘存部分鹽份,抽提效率降低而使得測定結果偏小。表2為稱樣量對鹽含量結果影響的分析數據。

表2 稱樣量對鹽含量測定分析數據

2.1.4 樣品預處理的選擇

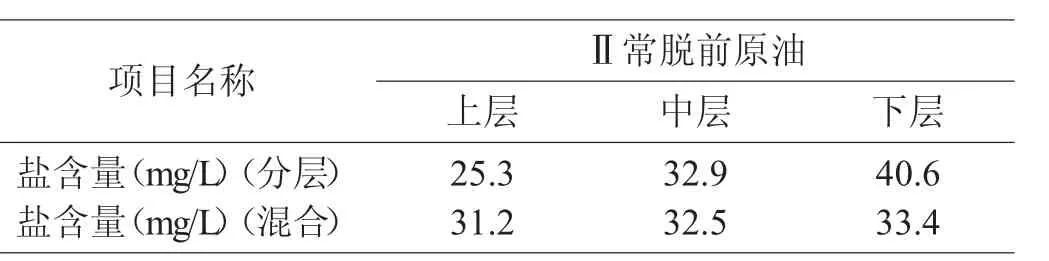

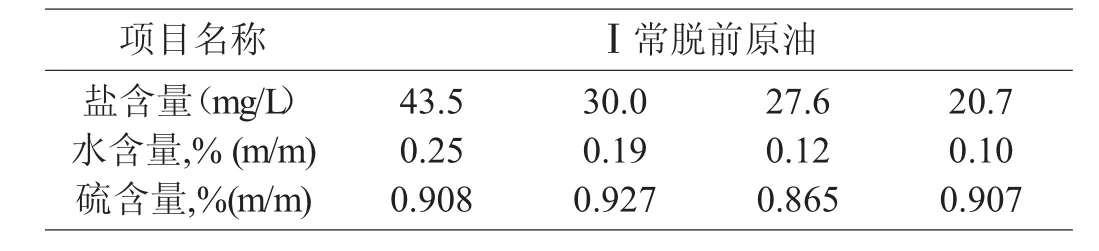

原油為非均勻性介質,一般情況下,輕組分在上面,重組分在下面,造成原油鹽含量分布不均,通常含水越大,含鹽量越高[4-5]。如果樣品混合均勻性不好,當水含量高時,懸浮水更容易聚集成大水滴而沉降于容器底部,與此同時,無機鹽也會隨水滴沉降[6],使得測定結果偏小。表3為Ⅱ常脫前原油混合不均分層取樣分析數據,說明分層取未混合均勻的原油樣品會導致測定結果的偏差,充分振蕩混合后測定結果明顯趨于一致。表4為2018年8月份我公司常脫前原油化驗的含鹽、含水、含硫等分析數據情況,表4數據也基本表明了鹽水相關性。

表3 Ⅱ常脫前原油分層取樣分析數據

表4 Ⅰ常脫前原油分析數據

按SY/T 0536方法標準注解,對于無硫化物干擾的原油可以不加30%過氧化氫[1]。實際上,在不檢測的情況下,并不知道是否有硫化物干擾。而從表3看,我公司原油硫含量一直在0.8%~1.0%之間波動,其值并不低,為預防可能的干擾,建議在樣品預處理中,一律加入兩滴30%過氧化氫,以防止硫離子與氯離子共同與電解液中銀離子反應,使得測定結果偏大。

另外,玻璃器皿清潔預處理不當也會帶入0.2~3 mg/L的不等鹽含量,主要來自自來水,約8~12 mg/L,外來鹽源使得測定結果同樣偏大。

2.2 原油樣品測定

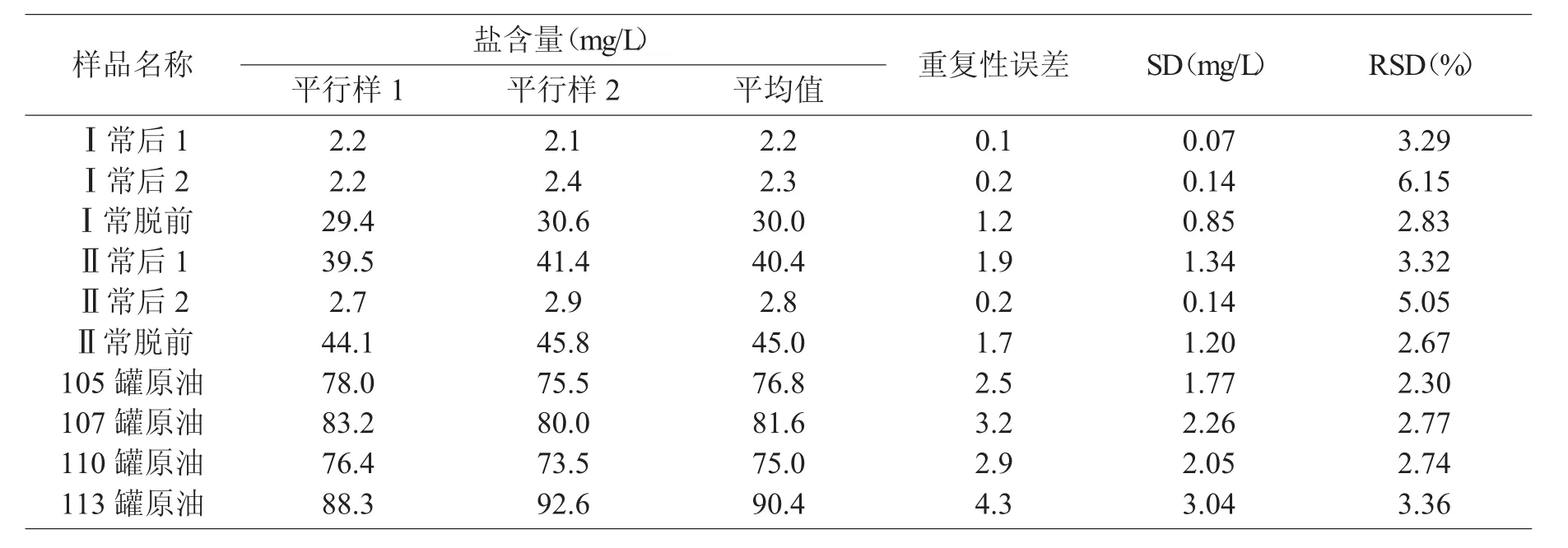

按前述方法處理原油樣品,調整LC-6原油鹽含量測定儀參數,選擇偏壓260 mV,轉化率97%,在滿足條件的情況下,盡可能選擇稍高偏壓,保護電極鍍層消耗并為滴定池分析多個樣品做鋪墊。測定實際原油樣品10批次,表5為原油樣品實測結果。

表5 原油樣品測定結果及標準偏差

方法標準精密度要求鹽含量小于10 mg/L,同一操作者重復測定兩個結果的差不大于0.9 mg/L,再現性誤差不大于2.2 mg/L。鹽含量在10~10 000 mg/L之間,則重復性誤差不大于平均值的10%,再現性誤差不大于平均值的20%。由表4可以看出,低鹽含量樣品相對標準偏差稍微偏大,但所有不同原油樣品鹽含量測定結果的重復性誤差均在方法要求范圍之內,能夠滿足儀器分析要求。

3 結論

(1)通過對偏壓、試劑、稱樣量、均勻性等影響因素的實驗,確定最佳實驗條件,儀器偏壓在240~260 mV時,轉化率能達到95%~98%,完全符合方法標準的要求。

(2)通過對原油樣品鹽含量的實際應用,可以確定,無論是原油低鹽還是高鹽分析,均在方法標準規定的精密度范圍之內,該儀器實驗條件選擇能較好地滿足電脫鹽裝置生產監控的需要。