氣凝膠摻雜玻化微珠砂漿性能的研究

李安寧 ,沈志明 ,張新生 ,曹 靜 ,李 娟 ,李 偉 ,朱燦銀

(1.江蘇豐彩新型建材有限公司,江蘇南京211100;2.江蘇省既有建筑綠色化改造工程技術研究中心,江蘇南京211100)

隨著社會經濟的飛速發展和工業的不斷進步,人類對能源的需要越來越大,能源與需求的矛盾越來越突出,制約著社會經濟的發展[1-2]。除了能源的高效轉化及可再生能源的合理開發外,充分提高能源的利用效率,減少能源的浪費也是實現節能減排的重要途徑。SiO2氣凝膠因其多孔、高比表面積等特性,具有比活性炭更強的吸附能力、對大氣污染物和水體污染物超強的吸附性能[3-5]。SiO2氣凝膠在建筑隔熱、家電隔熱材料、工業管道保溫隔熱材料、大氣污染物和水體污染物的治理工作中將發揮重要的作用[6]。但氣凝膠顆粒在應用過程中與砂漿體系的相容性一直是業內的難點,尤其氣凝膠顆粒在砂漿中的分散直接影響氣凝膠的隔熱性能。因而如何在砂漿中更好地發揮氣凝膠隔熱的優越性,成為當前應用過程中迫切需要解決的問題。

1 實驗部分

1.1 實驗試劑及儀器

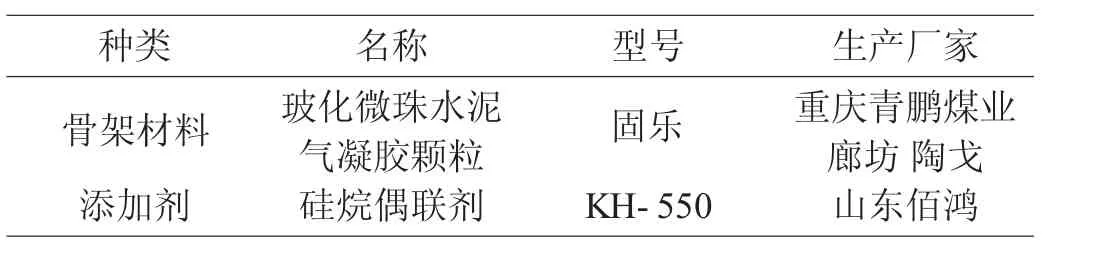

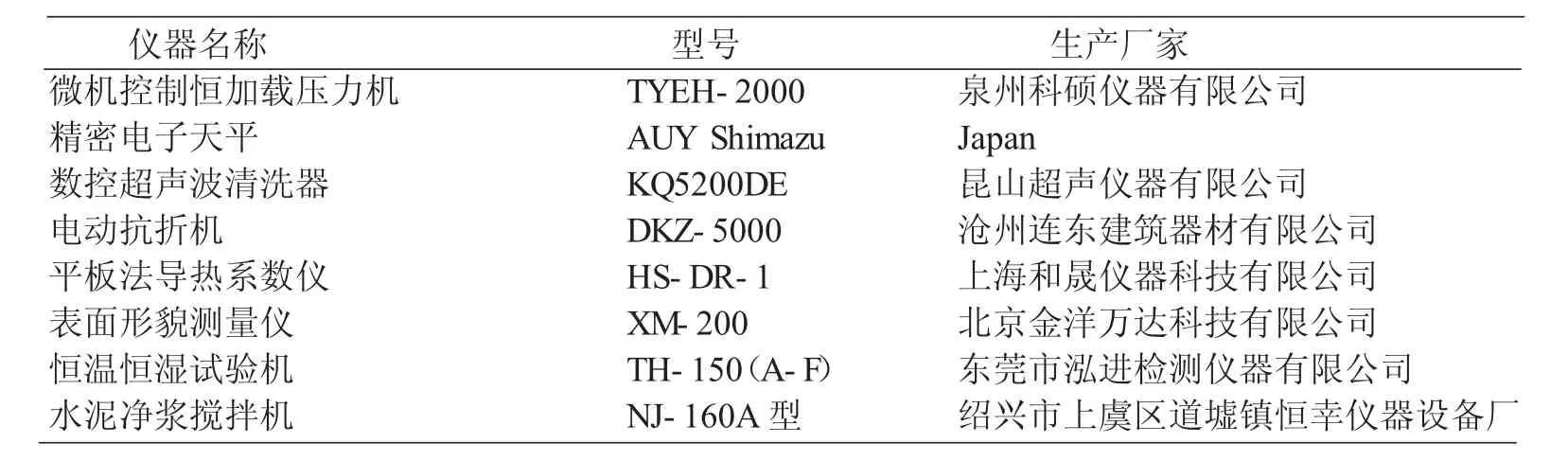

主要實驗試劑與儀器如表1和表2。

表1 主要實驗試劑

表2 主要實驗儀器

1.2 氣凝膠摻雜玻化微珠砂漿的制備

氣凝膠摻雜玻化微珠砂漿的制備主要解決兩方面問題:①玻化微珠砂漿空隙率的計算;②氣凝膠顆粒在混合攪拌過程中易揮飛,入模后易上浮。

(1)先對SiO2氣凝膠顆粒預處理,對其顆粒進行表面改性,增強SiO2氣凝膠顆粒與無機膠凝材料之間的粘結性能。

(2)先從為設計配比的總用水量中取出一部分水來配制質量分數為5%的KH-550硅烷偶聯劑溶液,對SiO2氣凝膠顆粒進行改性。為防止偶聯劑水解產生沉淀,影響改性效果,實驗采取邊分散改性。

(3)將配好的偶聯劑溶液超聲分散,然后立即對SiO2氣凝膠顆粒進行改性。

(4)按照配比將玻化微珠砂漿加入到攪拌機中進行干拌,然后將余下的水緩慢加入攪拌。

(5)將預處理過的SiO2氣凝膠顆粒加入其中,攪拌均勻后裝入試模。

(6)放入標準養護箱,分別測試養護7天與28天的抗壓、抗折強度以及導熱系數的變化。

2 結果與討論

2.1 氣凝膠摻雜玻化微珠保溫砂漿的抗壓、抗折性能測試

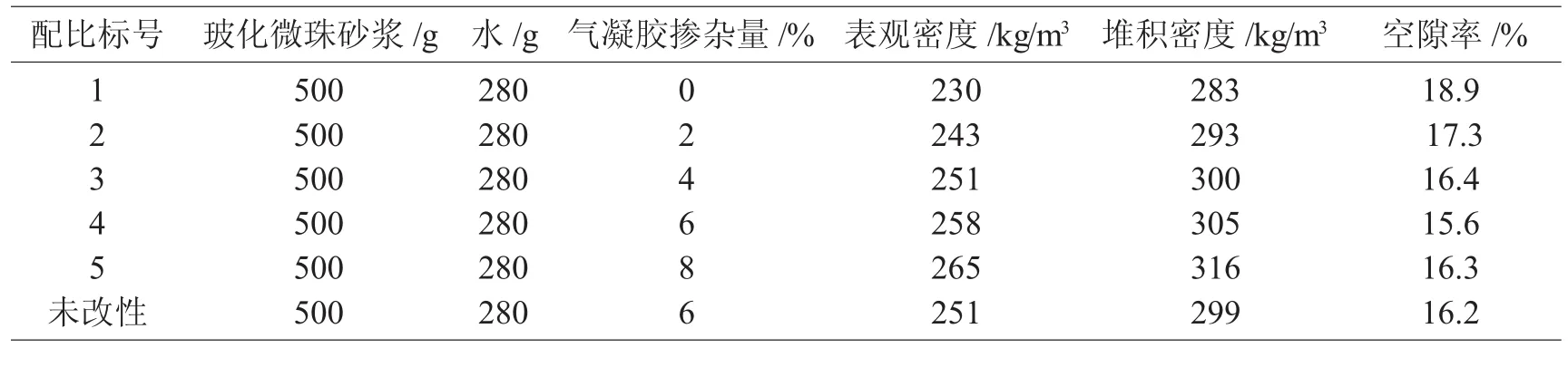

通過計算,我們得到氣凝膠摻雜玻化微珠砂漿的最優比例,具體配方如表3。通過多次試驗,逐漸增加氣凝膠的含量,達到降低水泥砂漿的導熱系數,研究其替換比例對密度、力學性能、吸水率以及導熱系數等性能的影響,進一步拓展其在建筑保溫材料中的應用領域。

(1)氣凝膠摻雜玻化微珠保溫砂漿密度以及空隙率的變化

表3 氣凝膠摻雜玻化微珠砂漿復配試驗配方

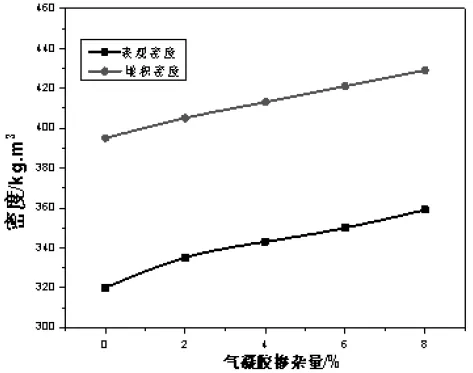

圖1表示不同比例氣凝膠摻雜量條件下,對水泥砂漿密度的影響。隨著SiO2氣凝膠顆粒摻雜比例的增加,玻化微珠砂漿的表觀密度和堆積密度整體呈線性上升趨勢。改性/未改性氣凝膠顆粒的摻雜對玻化微珠砂漿密度基本無影響。

圖1 不同氣凝膠摻雜量對砂漿密度的影響

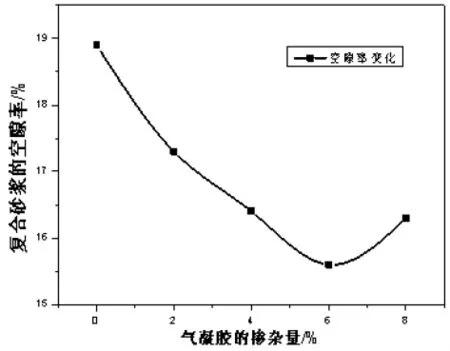

從圖2可以看出,隨著氣凝膠添加量的增加,細小的氣凝膠顆粒會填充到玻化微珠砂漿顆粒的空隙中,空隙率逐漸降低,達到一定程度之后,玻化微珠砂漿的空隙被氣凝膠顆粒填滿,繼續增加氣凝膠顆粒的量,復合砂漿的空隙率反而會增加,這是因為玻化微珠砂漿中已沒有足夠的空隙供氣凝膠填充,氣凝膠顆粒會使得玻化微珠砂漿顆粒之間的距離變大。

圖2 不同氣凝膠摻雜量對砂漿空隙率的影響

(2)氣凝膠保溫砂漿抗壓性能測試

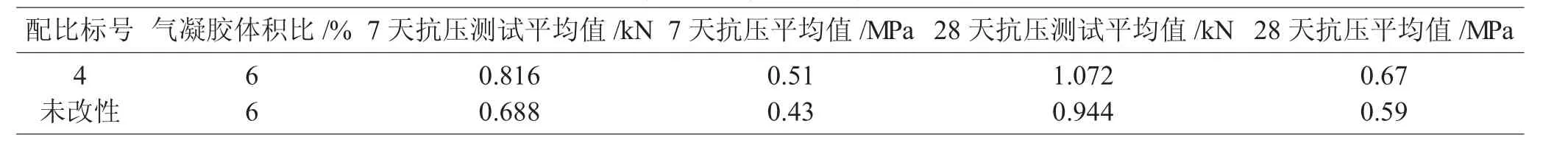

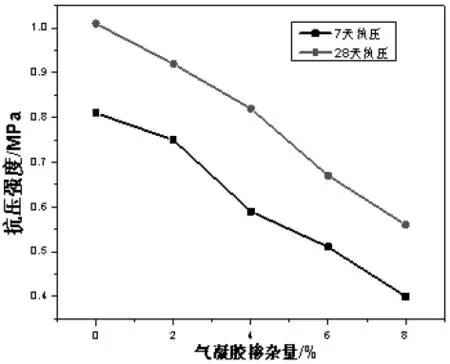

從圖3可以看出,通過摻雜不同體積比例的改性或未改性氣凝膠顆粒,測試其養護7天和28天的抗壓強度數據發現,隨著氣凝膠摻雜比例的增加,7天或者28天養護之后的抗壓強度逐漸降低,從未摻雜的0.81 MPa和1.01 MPa逐漸降低至摻雜8%的0.40 MPa和0.56 MPa。由于SiO2氣凝膠顆粒本身強度低,隨著SiO2氣凝膠顆粒體積替換比例的增加,填充至玻化微珠保溫砂漿空隙中,氣凝膠顆粒與無機材料顆粒逐漸粘結,導致復合保溫砂漿的抗壓強度逐漸降低。

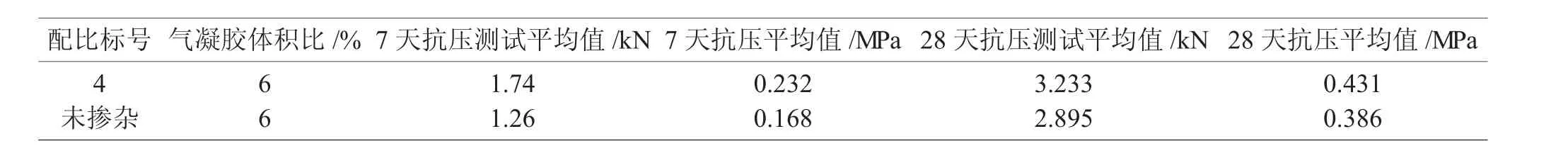

從表4對比實驗可以得出,改性與未改性氣凝膠制備的保溫砂漿的抗壓性能有明顯差別。由于SiO2氣凝膠顆粒自身的結構以及物理性質,SiO2具有親水的極性表面,因表面作用能強,彼此團聚,在高粘度聚合物基體中難以均勻分散而無法獲得理想性能與無機膠凝材料的粘結。用少量硅烷偶聯劑對其進行預處理,與無機物表面的-OH進行反應,水解生成-Si-O-Si-共價鍵,從而鍵合到無機物表面生成親油性的非極性表面,使材料的性能大大提高。實驗證明,通過對其表面進行有機改性,使納米SiO2的親水表面改性成親油性的非極性表面,從而改善或改變納米粒子的分散性,提高納米粒子表面活性,改善納米粒子與聚合物材料之間的相互作用。

表4 改性/未改性氣凝膠顆粒的抗壓測試

圖3 不同摻雜比例對玻化微珠砂漿抗壓強度的影響

(3)氣凝膠保溫砂漿抗折性能測試

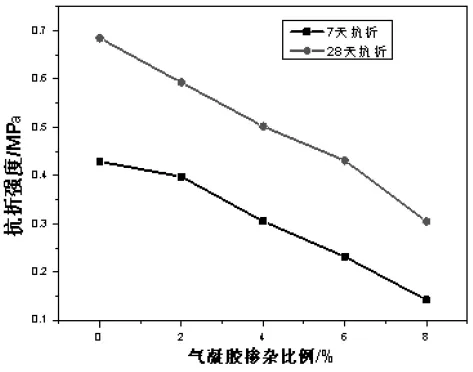

從圖4可以看出,通過摻雜不同體積比例的改性或未改性氣凝膠顆粒,測試其養護7天和28天的抗折強度數據發現,隨著氣凝膠摻雜比例的增加,7天或者28天養護之后的抗折強度逐漸降低,從未摻雜的0.429 MPa和0.685 MPa逐漸降低至摻雜比例8%的0.142 MPa和0.305 MPa。由于SiO2氣凝膠顆粒本身強度低,隨著SiO2氣凝膠顆粒體積替換比例的增加,氣凝膠顆粒逐漸充當起骨架作用,氣凝膠顆粒與無機材料表面鍵合力小,必然導致砂漿抗折強度降低。

圖4 不同替換比例對抗折強度的影響

表5 改性/未改性氣凝膠顆粒抗折測試

從表5對比實驗中可以得出,改性與未改性氣凝膠制備的保溫砂漿的抗折性能有明顯差別。由于SiO2氣凝膠顆粒自身的結構以及物理性質,SiO2具有親水的極性表面,因表面作用能強,彼此團聚,在高粘度聚合物基體中難以均勻分散而無法獲得理想性能與無機膠凝材料的粘結。氣凝膠顆粒與無機材料不能粘結在一起形成團聚存在,導致其抗壓、抗折強度降低。實驗中用少量硅烷偶聯劑對其進行預處理,與無機物表面的-OH進行反應,水解生成-Si-O-Si-共價鍵,從而鍵合到無機物表面生成親油性的非極性表面,使材料的性能大大提高。實驗證明,通過對其表面進行有機改性,使納米SiO2的親水表面改性成親油性的非極性表面,從而改善或改變納米粒子的分散性,提高納米粒子表面活性,改善納米粒子與聚合物材料之間的相互作用。

2.2 氣凝膠摻雜玻化微珠保溫砂漿的導熱系數試驗

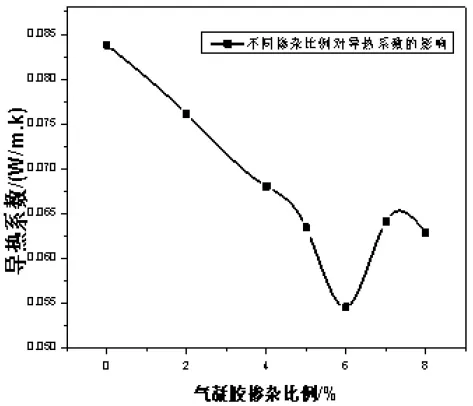

圖5表示摻雜SiO2氣凝膠顆粒比例的玻化微珠保溫砂漿的導熱系數的關系。從圖5可以看出,隨著氣凝膠顆粒摻雜量的增加,砂漿的導熱系數呈線性下降趨勢,當摻量達到6%時,導熱系數值從0.083 8 W/(m·K)降至0.065 8 W/(m·K);繼續摻雜氣凝膠,發現導熱系數逐漸增加,說明摻雜氣凝膠顆粒有一定降低導熱系數的作用;當氣凝膠摻雜量超過6%時,氣凝膠顆粒使得玻化微珠顆粒距離變大,導致熱量直接從水泥顆粒輻射出去。

圖5 不同摻雜比例對導熱系數的影響

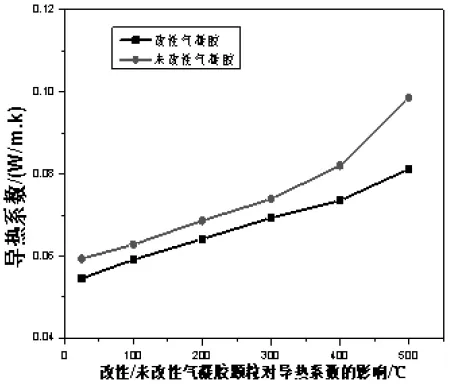

圖6 不同溫度下改性/未改性保溫砂漿的導熱系數

從圖6對比實驗中可以得出,摻雜6%的改性或未改性氣凝膠制備的保溫砂漿的導熱系數差別不是很大。細小的氣凝膠顆粒填充進玻化微珠砂漿的空隙中,起到有效阻止空氣傳達的作用,同一摻雜量的氣凝膠玻化微珠砂漿的導熱系數變化不大,但對玻化微珠砂漿的抗折、抗壓強度有一定的影響。

3 結論

(1)隨著SiO2氣凝膠顆粒摻雜比例的增加,玻化微珠砂漿的表觀密度和堆積密度整體呈線性上升趨勢,改性/未改性氣凝膠顆粒的摻雜對玻化微珠砂漿密度基本無影響

(2)通過摻雜不同體積比例的改性或未改性氣凝膠顆粒,測試其養護7天和28天的抗壓強度數據發現,隨著氣凝膠摻雜比例的增加,7天或者28天養護之后的抗壓強度逐漸降低,從未摻雜的0.81 MPa和1.01 MPa逐漸降低至摻雜8%的0.40 MPa和0.56 MPa。測試其養護7天和28天的抗折強度數據發現,隨著氣凝膠摻雜比例的增加,7天或者28天養護之后的抗折強度逐漸降低,從未摻雜的0.429 MPa和0.685 MPa逐漸降低至摻雜比例8%的0.142 MPa和0.305 MPa。

(3)隨著氣凝膠顆粒摻雜量的增加,砂漿的導熱系數呈線性下降趨勢,當摻量達到6%時,導熱系數值從0.083 8 W/(m·K)降至0.065 8 W/(m·K),摻雜6%的改性或未改性氣凝膠制備的保溫砂漿的導熱系數差別不是很大。