薄壁扁平不銹鋼管的渦流檢測工藝

張曉紅 胡文剛 張 琳 劉 偉 楊 帆

(首都航天機械有限公司,北京 100076)

文 摘 針對航天專用不銹鋼薄壁扁平管渦流檢測過程中存在的工藝難題,通過分析管材扁平成型工藝特點,采用渦流檢測線圈的等效填充系數計算方法,結合渦流分布特性制作異型外穿過式渦流檢測線圈,根據型面檢測靈敏度差異制定合理的檢測工藝,有效實現了不銹鋼薄壁扁平管的渦流檢測。通過破壞性試驗及飛行試驗,對檢測工藝的可靠性進行了驗證。該檢測工藝已成功應用于各型號不銹鋼薄壁扁平管的渦流檢測中。

0 引言

不銹鋼薄壁扁平管專用于航天飛行器分離動作組件的制造。薄壁扁平管的制造工藝由圓管在壓力機上使用專用模具逐段壓制而成。由于管體壓制成形的變形量大而且不對稱,因此在管體拉拔成型過程中有可能出現內折、內結疤、翹皮、劃傷、磨損等缺陷,并隨著成型過程不斷被放大、延展,為確保成型后薄壁扁平管的質量,需要對管材進行全面的無損檢測。

渦流無損檢測在金屬管材質量檢測應用中具有檢測靈敏度高、檢測效率高、成本低等優勢,已經在航空航天等領域中獲得廣泛應用。與常規金屬圓管渦流檢測相比,檢測不銹鋼薄壁扁平管時存在著的磁場分布不均勻、周向檢測靈敏度差異、標準的穿過式差動檢測線圈不適用等難題,需要針對上述難題進行渦流檢測工藝試驗。

本文主要介紹這種薄壁異形管子的渦流檢測方法,從檢測線圈、對比樣管的設計,到檢測工藝參數確定的整個試驗過程,并通過破環性驗證,該方法能夠有效發現材質缺陷,保證產品質量。

1 薄壁扁平管的特點及檢測方案

1.1 薄壁扁平管的特點

不銹鋼薄壁扁平管選用直徑Φ13~Φ16 mm,壁厚0.8~1.2 mm 的1Cr18Ni9Ti 無縫圓管制造。圓管經扁平壓制并校直成型后,設計部門要求不銹鋼薄壁扁平管100%進行渦流檢測,不允許出現裂紋、凹坑、折疊、嚴重劃傷等缺陷。

1.2 檢測方案

金屬管材渦流檢測通常采用外穿過式渦流檢測方法,在保證足夠線圈填充系數的條件下,針對裂紋、劃傷、凹坑等缺陷的檢測靈敏度高,并有效避免管材尺寸微小變形、管材運動過程中抖動等影響。

由于產品批量小及現有渦流檢測設備能力,采用手動檢測模式實施檢測。由于扁平管截面形狀的特殊性,致使渦流磁場分布不均勻,這將導致產品截面靈敏度差異,使得評判標準不一致的結果,為此需要計算渦流檢測線圈的等效填充系數,并結合渦流分布特性制作專用的異型外穿過式檢測線圈,根據管材截面靈敏度差值控制要求制定渦流檢測工藝。

2 檢測工藝

2.1 檢測線圈

常規金屬圓管檢測用外穿過式線圈,其填充系數越高、渦流檢測靈敏度就越高[1]。實際操作中推薦的填充系數需要大于0.7 才能保證足夠高的檢測靈敏度。

不銹鋼薄壁扁平管屬于異性尺寸管材,長短軸尺寸存在很大差異,如果使用圓管檢測線圈,會出現由于長軸面位置距離線圈遠而檢測靈敏度大幅度降低的情況。為達到不同尺寸扁平管各面檢測靈敏度一致的要求,訂制了等效填充系數>0.8的特殊型面繞組的扁平管專用手動檢測線圈。檢測線圈與被檢扁平管間的等效填充系數線圈的按公式(1)計算:

式中,η為填充系數,S1為管材截面面積,S2為線圈截面面積。

2.2 對比樣管

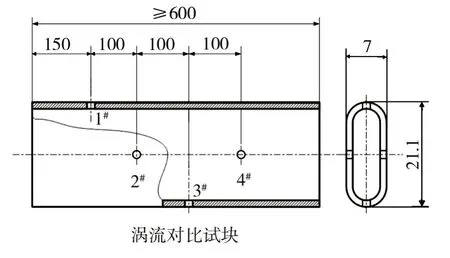

根據薄壁扁平管形狀尺寸、壁厚尺寸和檢測要求不同,用于調試渦流檢測儀檢測靈敏度用的對比樣管也選用與實際產品有相同或相似的合金成分、表面狀態、熱處理狀態、電磁特性等。在實際檢測工作中,選取某一批次送檢扁平管,任意截取一段無影響正常檢測本底噪聲和缺陷的管子,制作檢測對比樣管。與常規金屬圓管渦流檢測用對比樣管不同,為保證扁平管截面徑向長軸、短軸雙向靈敏度的均勻性,以及軸向分辨率,在對比樣管管壁的不同方向、不同位置上制作了一組通孔形人工缺陷。如圖1所示,是以壁厚為δ=0.85 mm 扁平管制作的對比樣管,它是采用機械加工方式制作了4 個Φ0.6 mm 人工通孔。

圖1 對比樣管示意圖Fig.1 Schematic diagram of contrast tset

2.3 檢測工藝參數設置

2.3.1 檢測頻率

根據渦流表面密度計算公式,當被檢材料的組織成分、熱處理狀態、渦流檢測儀、檢測線圈等要素確定后,檢測頻率的設置將直接影響檢測靈敏度和檢測深度,因此結合被檢管材特征選擇最佳檢測頻率,對于提高缺陷的檢測靈敏度是至關重要的[2]。

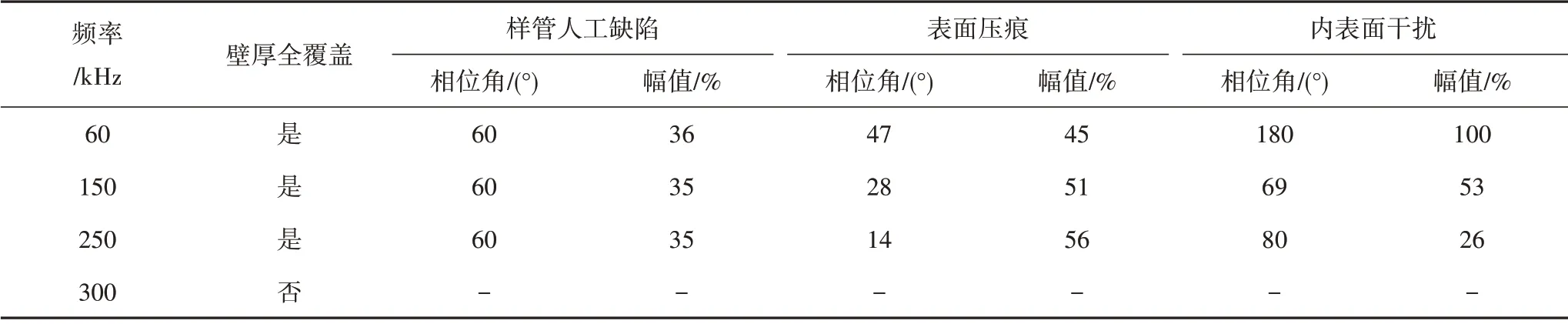

選擇60~300 kHz 的檢測頻率分別對對比樣管進行檢測,部分檢測數據見表1。表1的檢測數據表明,當檢測頻率>300 kHz 時,受到渦流趨膚效應的影響,渦流密度已無法覆蓋管材的全壁厚,無法滿足管壁下表面區域的檢測靈敏度要求;當檢測頻率為60 kHz 時,等效提離效應產生相位角區分不直觀、不明顯。試驗最終確定的最佳檢測頻率為150 kHz,此檢測頻率可以較靈敏地分辨出Φ0.6 mm人工通孔信號和干擾信號,同時滿足整個管壁厚度范圍內的檢測靈敏度要求。

表1 檢測數據Tab.1 Test data

2.3.2 初始相位角

管壁中渦流密度的分布與渦流透入深度有關,對于同一當量尺寸的缺陷,其渦流響應信號幅值與其所處的深度存在良好的對應關系[3]。

當設定對比樣管上人工缺陷信號顯示初始相位角為60°時,扁平管中不同深度的缺陷信號相位將與初始相位角有較為顯著的偏差,有利于檢測人員在阻抗平面圖中判別缺陷當量尺寸并預估缺陷的深度。

2.3.3 檢測速度

渦流檢測儀的信號采集頻率、采集精度、管材和檢測線圈之間的相對移動速度都影響著缺陷檢出和檢測結果的可靠性。經試驗確定手動檢測速度應不大于50 mm/s,同時在缺陷評定過程中,盡可能保持使用對比樣管調試檢測靈敏度時檢測速度與扁平管檢測時的一致。

2.3.4 報警門檻值

由于扁平管徑向截面結構的特殊性,使得管壁周向的渦流磁場分布不均勻,使得扁平管長軸、短軸方向檢測靈敏度存在差異。試驗表明,扁平管長軸方向靈敏度比短軸方向低2 dB,因此,在實際檢測過程中,是以長軸方向的人工缺陷幅值報警設置閘門。

3 試驗驗證

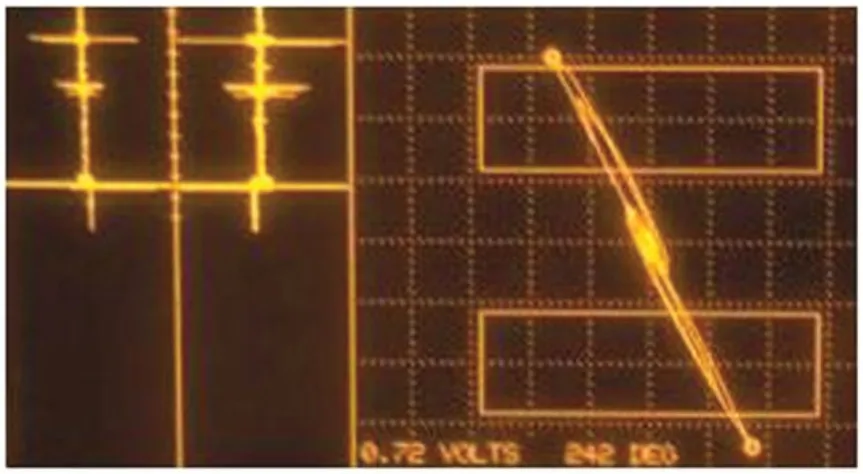

圖2 典型缺陷的渦流信號示意圖Fig.2 Schematic diagram of typical signal

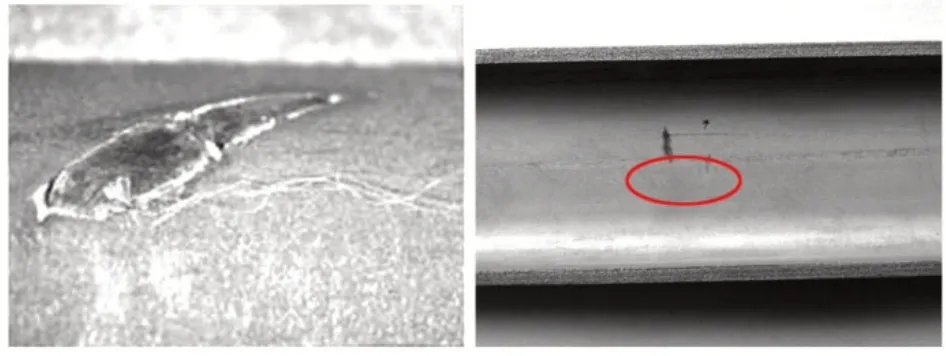

按設定的檢測參數進行檢測,觀察渦流儀屏幕上的渦流信號幅值和相位角,直到屏幕上出現“8”字形軌跡的檢測圖像,并且其幅值超過設定閘門信號,可初步判定有缺陷存在。進而在報警的缺陷位置左右連續移動檢測線圈,若報警信號始終固定在某一個位置,找出其信號幅值最強顯示并標注在工件的對應位置,判定為點狀缺陷。典型的缺陷渦流檢測信號如圖2所示,缺陷處呈現出明顯的“8”字形信號軌跡。為了驗證渦流檢測工藝的可靠性及檢測結果的正確性,在薄壁扁平管的渦流無損檢測結束后,將部分具有渦流信號的扁平管進行了冶金分析,確認了在檢測標注缺陷位置處的管壁內側,發現了由于氧化皮夾渣造成的結疤缺陷,以及壓入性機械損傷,如圖3所示。

圖3 薄壁扁平管缺陷示意圖Fig.3 Schematic diagram of drawback of thin-walled flat tubes

4 結論

針對薄壁扁平管的結構特點,通過設計檢測線圈、對比樣管,解決了扁平管截面靈敏度差異問題,并通過工藝試驗,確定合理的檢測參數,將常規圓管渦流檢測方法應用于異形管材的檢測中,實現了薄壁扁平管渦流檢測的工程化應用,也獲得了飛行試驗成功的實際驗證。