新型多層絕熱材料組合包覆工藝及其絕熱性能

吳天澤 熊春曉 朱文杰 趙一搏 申雄剛

(1 航天材料及工藝研究所,北京 100076)

(2 上海空間推進研究所,上海 200240)

0 引言

隨著深空探索研究的不斷深入,空間軌道低溫推進劑長期儲存技術有望成為解決未來月球資源開發(fā)和火星深空探測所面臨的大載荷、長距離問題的有效技術途徑。目前,困擾該技術的核心問題是貯箱外絕熱結構的設計和成型。空間環(huán)境下,熱量傳遞的主要方式由熱傳導變換為熱輻射,有效減少貯箱表面對熱輻射的吸收,是空間環(huán)境下熱控制的主要目標。

多層絕熱材料通常由低發(fā)射率的反射屏和低熱導率的間隔物交替疊合而組成[1]。反射屏一般為鋁箔、雙層鍍鋁的聚酯(PET)薄膜,反射屏之間通過采用以低熱導率的間隔層隔開,或者對反射層做褶皺、壓花加工,使得疊制時反射屏之間僅存在個別點接觸或者線接觸的方式,降低反射屏之間的熱傳導。間隔層有玻璃纖維布、滌綸絲網、尼龍網等。這種組件利用屏面的層層反射,形成對輻射熱的高熱阻,因此在真空條件下具有極好的隔熱性能[2]。同時這種材料組件面密度較低,因此也成為空間環(huán)境下首選的絕熱材料。

依據傅里葉定律,CUNNINGTON 和江經善將多層絕熱的原理進行了分析總結[3-4]。在真空條件下,多層絕熱的綜合熱導率為輻射與傳導的總和。基于理論研究,郭舜等人[5]進一步優(yōu)化得到了包含層密度和結構系數(shù)的熱導率計算方法。根據郭舜等人的總結,隨著反射屏層數(shù)的增加,熱導率是一個逐漸減小并且是極限為0的函數(shù)關系式,多層隔熱的固體接觸傳熱量與層密度的m次方成正比。在單位厚度不變的情況下,反射屏層數(shù)的增加,會導致輻射熱導率的降低以及傳導熱導率的增加,當厚度增加到一定程度時,傳導熱導率將成為主要熱導率。

R.Hatakenaka 等人[6]在舊有粘接工藝的基礎上提出了無縫連接的概念,減小層間熱橋是這一工藝理念的關鍵。基于這一理念,設計了采用膠釘槍打孔的固定方式。在實際使用過程中,該方案僅可以解決平面上多層組件的快速固定,對需要搭接的區(qū)域結構則需要進行拼接設計,同時多層絕熱片材的橫向移動比較劇烈。為了保證層密度與最小化橫向漏熱,整體搭接工藝需要進一步優(yōu)化。

目前對多層絕熱的研究主要集中在傳熱理論計算優(yōu)化以及小尺寸簡單三維結構包覆等方向上,對絕熱結構連接導致的橫向漏熱以及大尺寸組合包覆過程中工藝實現(xiàn)的可能性報道較少。同時由于空間環(huán)境的高真空、高輻射等苛刻條件,對多層絕熱材料的質量控制與緊固方式有更高的要求[7]。因此,優(yōu)化多層絕熱材料包覆工藝,使用更少的絕熱組件、緊固件使多層絕熱材料在苛刻條件下保證性能穩(wěn)定,是目前深空探測領域迫切需要解決的重要難題。

本文主要介紹了利用膠釘槍與尼龍搭扣帶等工具開發(fā)的一套多層絕熱新型包覆工藝。該工藝可以對面密度進行有效控制,具有鰲合搭接結構,可將結構漏熱范圍控制在最小區(qū)域。利用高真空測試平臺對其絕熱性能進行測試。

1 實驗

1.1 材料與工具

選用千葉牌膠釘槍(牌號A3802),膠釘規(guī)格為特制1 cm PET 膠釘,多層絕熱材料之間的縫紉線選用150 D 滌綸縫紉線,多層絕熱金屬屏選材為6 μm 厚鍍鋁薄膜,間隔層選材為富士達Z 型絕熱間隔紙,尼龍搭扣帶選用3M系列2 cm寬搭扣帶。

1.2 測試設備及方法

低溫測試貯箱:自制焊接低溫測試貯箱,工作壓力為2.0 MPa,兩倍安全系數(shù),采用球柱結構,內直徑500 mm、高度約1 100 mm、壁厚3~5 mm,幾何容積150 L、外表面積1.49 m2,工作溫度為液氮溫區(qū)77 ~305 K,質量65 kg。

高真空測試平臺:測試平臺結構示意如圖1所示。真空艙真空度不高于1 mPa,穿艙管路通徑Φ6 mm~Φ16 mm。配備PT100 熱敏電阻器,總計15 支。配備ALICAT 質量流量計,自帶數(shù)字信號RS232,精度±0.8%。

平板法熱導率測試:平板法測試原理參照GJB328—87《絕熱材料低溫穩(wěn)態(tài)熱導率》進行測試,測試樣品尺寸為Φ100 mm×10 mm。

圖1 高真空測試平臺Fig.1 High vacuum test platform

2 結果與討論

2.1 針腳控制

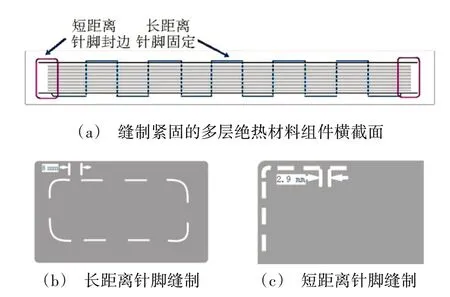

多層絕熱在組成方便的可拆卸、可以自由拼接的組件之前需做好鋪放和封邊的準備。實際應用中,通常將多層系統(tǒng)的各層用縫紉的方法,制成多層夾套,以保持多層系統(tǒng)的固定形狀。由于縫線之處,局部增加了各層間的密度,同時破壞了表面結構,這都將導致結構的漏熱量增加。根據STIMPSON[8]的經驗公式以及實際操作的便利性,應用于大尺寸貯箱上1.8 m 以上幅寬厚度為1~3 cm 的多層絕熱組件,小于1 cm 的針腳在循環(huán)穿刺過程中容易造成鍍鋁薄膜的開裂,而大于10 cm 的針腳,縫紉線并不能有效固定層間間隔物,移動或者折疊組件容易導致開線,因此縫制采用雙線制,首先采用7~10 cm 的長距離針腳進行層間緊固,保證使用過程中不開散,其后采用2~3 cm 的短距離針腳進行封邊,防止間隔層與鍍鋁薄膜之間發(fā)生較大錯動。組件的縫制采用的緊固+封邊策略,縫制效果如圖2所示。

對于大多數(shù)包含兩個球底結構的低溫貯箱,其實際包覆工作主要可分為三部分完成,分別為上下兩個變曲率半球的包覆工作,圓柱段包覆工作以及法蘭結構的包覆工作。結構過渡區(qū)域是多層絕熱組件的成型工藝難點,可以具體分為層密度與搭邊工藝控制。

圖2 針腳處理Fig.2 Stitch handling

2.2 層密度控制

將試樣每10 層分為一組,每組先按照針腳縫制規(guī)則縫制封邊后形成組件單元,將三個單元的多層絕熱組件用膠釘槍進行整體固定,由于膠釘槍為1 cm 限位設定,即可形成層密度為30 層/cm 的多層絕熱組件。同理,將兩個單元的多層絕熱組件用膠釘槍進行整體固定,即可形成20 層/cm 的多層絕熱組件。

為了防止單元與單元之間過度的貼合,用尼龍搭扣帶的毛面與勾面分別粘接相鄰兩層絕熱單元組件。拼接時,按照固定位置對接,形成尼龍搭扣帶夾層。

2.3 搭邊控制

在實際情況下,兩組平行搭接的片材,其搭接區(qū)域層密度不可避免會有所增加,同時搭接區(qū)域的面積大小將會影響側向漏熱,這將直接導致傳導熱導率的上升。但如果對搭邊區(qū)域進行有效處理,層密度增加與側向漏熱將會盡量控制在最小區(qū)域。如圖3所示,所有搭接區(qū)域采用了鰲合型搭接方法,將兩個多層絕熱片材邊緣修剪成間隙間隔相等的矩形搭接單元。

圖3 開口設計、搭接結構及搭接伸長區(qū)Fig.3 The design of the chelating structure,the bonding structure and the branch of the chelating structure

為了達到螯合搭接的目的,搭接單元的寬度和長度與單元間隙須相等,因此每個片材邊緣形成了搭接單元與搭接間隙依次交錯的結構。搭接時,搭接單元可以直接插入另外一個片材的搭接間隙內形成嵌入結構,依次將每一個搭接單元插入相鄰搭接間隙。由于搭接間隙與搭接單元等寬且等高,搭接區(qū)域的面積直接減小為直接搭接的二分之一。鰲合結構本身具有一定的側向摩擦力并且通過鋁膠帶封邊處理,可以同時做到表面狀態(tài)無縫拼接。

2.4 包覆工藝對比

為滿足覆蓋地面階段和空間環(huán)境下的多重防隔熱需求,低溫貯箱上的多層絕熱的使用方法目前主要是將預制件固定在泡沫結構表面,形成防絕熱組件。在實際應用中,多層絕熱材料需要在箱體上采用合適的緊固措施,并且方便組裝拼接。

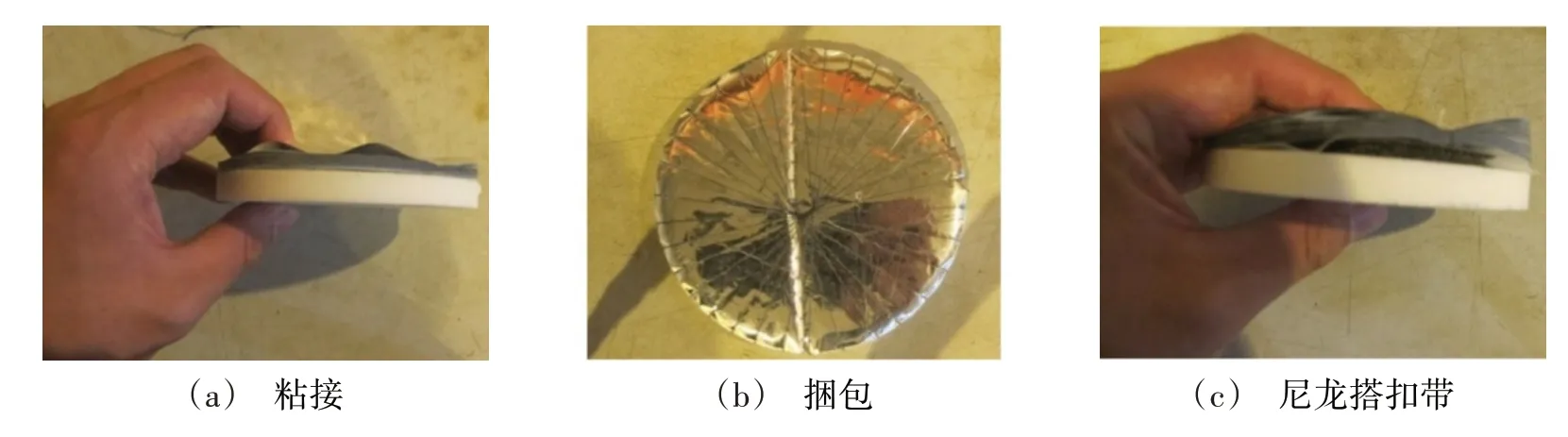

現(xiàn)有多層絕熱的表面施工常用工藝主要有粘接、捆包和尼龍搭扣帶等方式[9-10]。為了驗證各種連接工藝對熱導率的影響,按照每種工藝制備Φ100 mm絕熱樣件并測定其當量熱導率,如圖4所示。

粘接試樣的制作方法為:將多層絕熱材料組件最下面一個單元的鍍鋁薄膜和間隔層利用低溫膠黏劑粘接至泡沫塑料表面。捆包試樣的制作方法為:首先將多層絕熱組件分割成可以互相重疊搭接的小片材,其后利用尼龍線將組件和泡沫塑料一起捆包起來,捆綁線分布均勻,用力適中。尼龍搭扣粘接試樣的制作方法為:先利用低溫膠將尼龍搭扣的毛面粘接在泡沫塑料表面,再將尼龍扣勾面縫制在多層絕熱組件表面,最后利用尼龍搭扣將二者連接起來。

對于常規(guī)包覆工藝來講,層密度為非受控狀態(tài),且需要在搭接后二次縫制,對于異型曲面結構非常難以操作。30 層/cm 的粘接固定工藝與捆扎多層絕熱組件,在曲面過渡區(qū)域與搭接區(qū)域其層密度變化為60 層/cm 以上,搭接面積無法直接測量。尼龍搭扣帶固定的多層絕熱組件受制于過渡角度,若搭接區(qū)域小于5 cm 或者兩相鄰搭接面為直角或銳角,多層絕熱組件將會堆積在拐角處無法有效搭接及二次縫制固定。同時常規(guī)包覆的絕熱結構難以在拼接后調整狀態(tài),這也限制了粘接、捆扎等工藝方法應用于復雜型面的包覆操作中。

圖4 不同連接方式下的常規(guī)試樣樣件Fig.4 Conventional forming method for MLI blanket

在實際制備多層絕熱材料組件過程中結構因素變化是引起側向漏熱增加的根本原因。因此為了更低的熱導率,結構控制就十分關鍵,特別是層間固定方式以及搭接結構的工藝方法需要更穩(wěn)固和高效。新型無縫連接工藝的層密度控制由于利用膠釘槍與尼龍搭扣帶兩種限位措施,其基本控制在15~20 層/cm。拼接過程中的主要難點在于螯合型開口的適配。

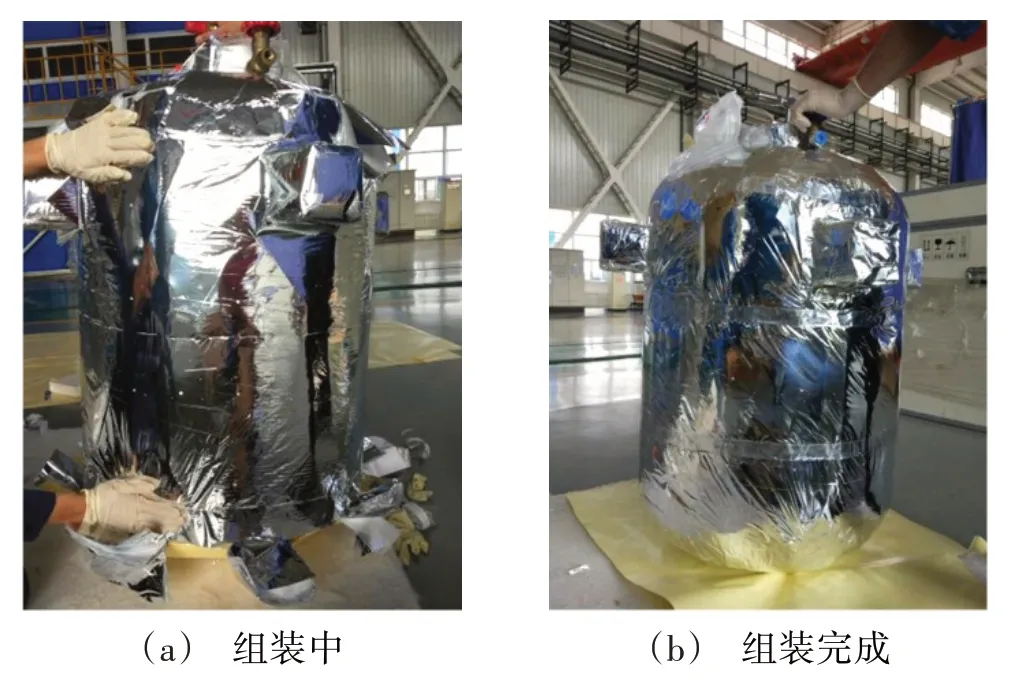

在圖3中,螯合結構的搭接單元長度不少于10 cm,對于角度變化較大的區(qū)域,開口數(shù)量對應增加,直至滿足拼接效果要求。另外,膠釘槍如在邊緣位置打孔操作存在破壞絕熱結構的可能,因此膠釘槍的打孔位置距離絕熱組件片材邊緣不小于15 cm,對于長度小于30 cm 的絕熱組件片材無需膠釘槍固定。圖5為新型無縫包覆工藝過程中以及完成后的對比。

圖5 組裝中的多層絕熱組件組裝完成的多層絕熱組件Fig.5 Unassembled MLI blanket on the low-temp storage tank and the completed MLI blanket on the low-temp storage tank

2.5 當量熱導率對比

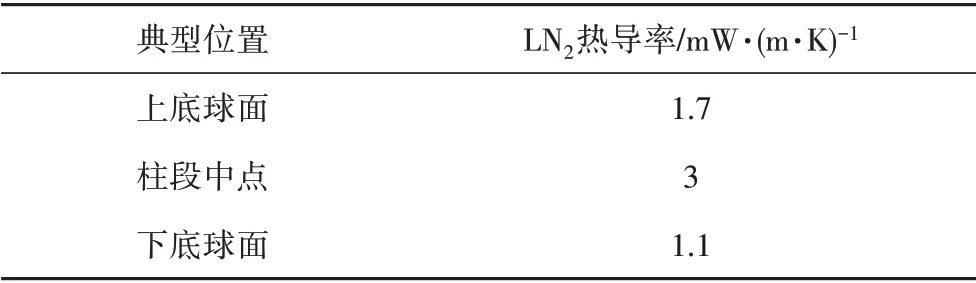

采用新型連接工藝制備的多層絕熱組件利用高真空測試平臺,在達到穩(wěn)態(tài)平衡后,通過漏熱量評價多層絕熱材料的實際熱導率。其中選取貯箱典型位置上底球面、柱段中點、下底球面進行溫度追蹤。溫度計算方式依據傅里葉定律[11]與MCINTOSH[12]對于多層絕熱熱導率計算的方法進行優(yōu)化。當量熱導率結果如表1所示。

表1 包覆絕熱驗證貯箱不同典型位置當量熱導率Tab.1 The equivalent thermal conductivity on the different positions of the storage tank

利用高真空測試平臺測定的典型位置當量熱導率比單純使用泡沫塑料高出1個數(shù)量級,但是并沒有達到10-4理論量級。這是由于低溫驗證貯箱在結構設計過程中有2條管路連接至低溫測試平臺,構成液氮工質加注泄出循環(huán),且管路連接上沒有進行同等情況的絕熱結構包覆。根據溫度追蹤,這些管路使熱橋數(shù)量增加,因此沒有達到理想的絕熱效果。

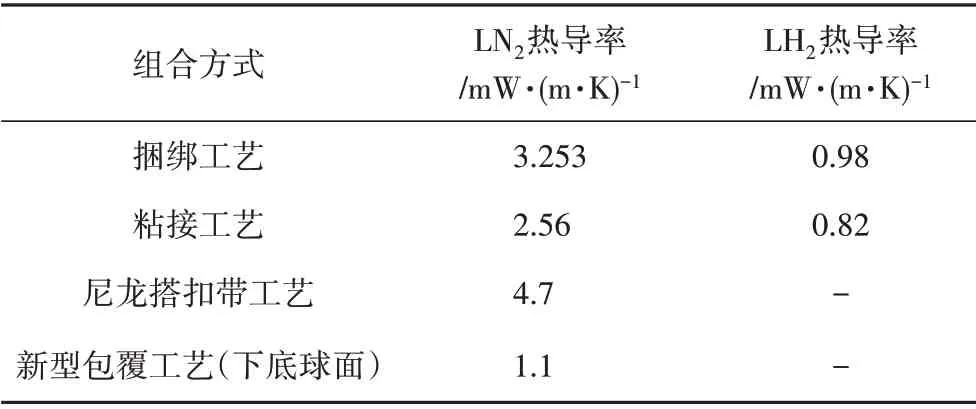

預制件法制備的防絕熱組件的熱導率采用平板法進行測試,冷邊界環(huán)境分別為液氮LN2工況77 K與LH2液氫工況20 K,測試結果如表2所示。

表2 不同組合方式的當量熱導率Tab.2 The equivalent thermal conductivity of the different forming method

常規(guī)包覆工藝試驗結果表明,樣件使用多層絕熱材料復合后與多層絕熱自身的10-4量級同樣存有一定差距,這是由于熱板法測試過程中,試驗裝置上下冷熱邊界板需要壓緊操作,增加了多層絕熱材料組件的層密度并且間隔層的接觸傳熱增大影響了測試結果。

對比新型包覆工藝與其他三種常規(guī)包覆工藝,其當量熱導率相對較低且處于同一數(shù)量級。新型包覆工藝對層密度進行了有效控制,對搭邊控制進行了優(yōu)化,減少了搭接操作的橫向漏熱且在一定程度上增加了多層絕熱系統(tǒng)的穩(wěn)定性。

3 結論

(1)利用膠釘槍與尼龍搭扣帶等工具開發(fā)了一套多層絕熱的新型包覆工藝。該工藝可以對面密度進行有效控制,具有鰲合搭接結構可將結構漏熱范圍控制在最小區(qū)域。新型工藝方法可以為大尺寸結構貯箱以及復雜型面多層絕熱包覆提供了高效解決方案。

(2)通過高真空測試平臺測定了使用新型包覆工藝的多層絕熱組件在液氮條件下的當量熱導率并分析了其結構漏熱特點。與常規(guī)包覆工藝進行對比,該工藝方法有較好的系統(tǒng)穩(wěn)定性與相對更低的當量熱導率。可為長壽命航天器的熱設計提供參考依據,有效解決低溫推進劑蒸發(fā)量的控制問題。