有效實施混合集成電路工序檢驗

陳 容,楊亮亮,吳秋菊,石 靜,趙淑霞

(1.中國電子科技集團公司第二十四研究所,重慶 404100;2.中北大學 信息與通信工程學院,山西 太原 030051)

1 混合集成電路工序檢驗的內容及作用

1.1 混合集成電路內部目檢的內容

按照混合集成電路產品的流轉過程,檢驗方式可大致劃分為物料檢驗、工序檢驗、封前鏡檢.工序檢驗是指從投入原材料開始到電路封帽并裝配完成前的整個生產制造過程中的檢驗工作[1].工序檢驗是按照產品生產過程劃分的檢驗方式,由于產品結構不同故其生產過程也不同,適合采用的檢驗內容和檢驗方法也不盡相同.目前,各單位對H級和K級混合集成電路的內部目檢標準均采用GJB548B-2005中方法2017.1 內部目檢(混合電路).如何設置混合集成電路工序檢驗的順序及各工序檢驗的內容,即有效實施工序檢驗,在GJB548B中并未提出方案建議[2].混合集成電路通常需經歷3-8個工序進行裝配,工序檢驗主要是針對電路內部各器件、引線、鍵合絲、粘接劑、基板、管殼等在各工序加工后、封帽前按照檢驗標準進行的鏡檢.檢驗內容多且復雜,是目前混合檢驗的一個難題.

1.2 工序檢驗的作用

1.2.1 剔除不合格品

嚴把各工序生產產品的質量關,按照工藝技術文件和檢驗標準對產品適時實施鏡檢,對合格品按產品流程繼續流轉,對不合格品進行隔離、控制或返工,從而避免不合格品流至后工序造成成本的浪費,或甚至在用戶處造成更大損失,這是實施工序檢驗的重要意義.

1.2.2 反饋異常信息

在剔除不合格品的同時,如果能及時地反饋產生工序缺陷現象,并督促其進行針對性防錯改進,將有利于生產工序提升加工質量的同時更加有效地進行生產,降低各工序同種缺陷重復發生或批次性缺陷發生的幾率.

1.2.3 統計分析不合格品

針對不合格品數據進行統計分析,得到相關項目特殊結構、易疏忽控制點、工序能力情況、操作人員操作技能等信息,并根據相關信息進行設計和管理調整,可以確保設計和生產形成良性循環,實時監控產品加工穩定性的同時,預防缺陷產品的出現,在提高生產效率的同時提升產品質量[3].

2 工序檢驗的實施現狀及問題分析

雖然在軍工企業質量體系下,質量第一是的一道紅線,但由于對標準理解的不同和一些現實原因,在執行工序檢驗時,各單位差異較大,在對生產部門管理和控制上來講,難度大、薄弱點多.生產部門不得不把主要力量集中在封前鏡檢把關環節上,導致工序檢驗人員不足,同時工序檢驗流程多、內容多,導致在工作量、工作質量等考核上難以量化,這些都是難以有效實施工序檢驗的客觀原因.工序檢驗規定的檢驗內容超過檢驗人員負荷造成檢驗人員兩張皮現象,又或是抽檢、全檢配置不合理不能準確抓取不合格品,且伴隨著科研生產軍品小批量、多品種引起的檢驗人員對規定檢驗內容理解不一致等是造成工序檢驗難以執行或較多疏漏的主觀原因.

3 有效實施工序檢驗的方案

3.1 提高鏡檢人員檢驗能力

3.1.1 統一檢驗標準

如何做到檢驗人員對標準理解的一致性,這需要建立統一的、指導性強、要求明確的檢驗標準,同時配以各類缺陷的典型缺陷圖片,確保檢驗標準的可執行性.針對軍品多品種、小批量的典型特征,建立典型的項目缺陷圖譜,對檢驗人員在實施檢驗時起到提示作用,并能夠提前剔除批次性不合格品,更穩定更有效地完成工序檢驗.通過典型的缺陷圖譜輔助理解文字化的檢驗標準,并以項目典型缺陷排除檢驗實施過程中出現的批次性異常,從而規范工序檢驗的有效實施.

3.1.2 設置合理的檢驗內容

混合集成電路生產平均需要經歷5個左右的裝配工序,各工序按照管殼-基板-粘接劑-元件-芯片-鍵合絲-手工焊線來進行分類,每步工序檢驗需要檢驗的內容大于4項,且要實施的檢驗內容還應包括除最近加工工步以外的所有前工序加工內容的缺陷和影響后工序加工的質量隱患.工序檢驗內容繁多,如何合理設計工序檢驗內容,有效抓取上工序產生的不合格品是有效實施工序檢驗的重點工作.① 針對每個工步的加工內容和加工范圍制定本工序工序檢驗的內容;② 根據項目特征和典型缺陷增加或刪除前工步會出現的缺陷和影響后工序加工的缺陷,以便檢驗內容更加具有針對性,若有必要還應建立對應的檢驗指導書,從而避免檢驗人員兩張皮的現象;③ 根據各工步的檢驗內容進行檢驗項次統計優化,避免檢驗內容單工步過多或過少,且按照管殼-基板-元件-粘接劑-鍵合絲-手工焊線檢查檢驗對象,確保全過程無漏檢項次.

另外,充分考慮軍品多品種、小批量的特征,按照項目完成簡單、一般、困難進行分類,并根據各類產品對工序檢驗各工步檢驗內容進行取舍,能夠更高效更準確地抓取不合格品,強化生產工序自主保證產品質量的意識,同時為產品質量帶來積極影響.

3.1.3 對鏡檢人員檢查能力進行科學考核

參考測量系統分析MSA(Measurement system analysis)能針對同一臺設備、同一個產品、不同的人測量產生的誤差進行分析[4].對目檢人員的能力檢查同樣可以應用MSA的方法.評估前收集典型不合格品現象電路,一般可挑選約30只電路(包含合格及不合格電路),檢查員在規定時間內完成電路的指定工序檢驗內容,并制作評估表記錄鏡檢人員的檢查結果.

3.2 借助先進成像技術降低鏡檢難度

顯微鏡根據成像方式可以分為光學寬視場顯微鏡、共聚焦顯微鏡、體視顯微鏡.光學寬視場顯微鏡和共聚焦顯微鏡更多地應用于生命科學研究,對成像的要求更高,而體視顯微鏡更多應用于工業領域.在混合集成電路生產線檢驗中,常使用光學寬視場顯微鏡和體視顯微鏡結合的方式開展.光學寬視場顯微鏡完成高放大倍數的平面物體鏡檢,如芯片表面質量,而體視顯微鏡則對混合電路腔體內部完成鏡檢.其中光學寬視場顯微鏡主要使用明場成像、暗場成像、微分干涉(DIC)成像.明場和暗場主要用于芯片表面質量鏡檢,微分干涉主要通過相位變化顯現表面質量[5].

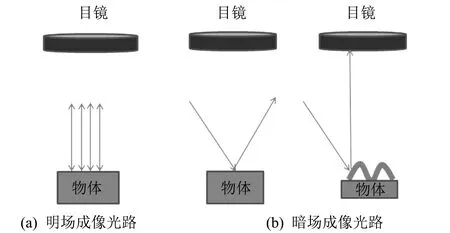

明場成像是最基本的成像技術,也是芯片表面質量檢驗最常用成像技術,具體成像光路如圖1(a)所示.光源首先通過物鏡鏡筒垂直照射到芯片表面上,經過芯片表面反射,再次通過物鏡,顯微鏡收集反射回鏡筒的光線,后光線經過內部光路,進入目鏡,目鏡成像到人眼視網膜,從而看到放大的圖像.當今市面上的明場顯微鏡通常還帶有光路轉換配置,可以將物體反射后的光線轉接至攝像頭,從而實現數碼成像于顯示屏上,以便對同一現象進行班組成員間的分享和學習.

圖1 明暗場成像光路Fig.1 The optical circuits of bright-duck field in microscopy

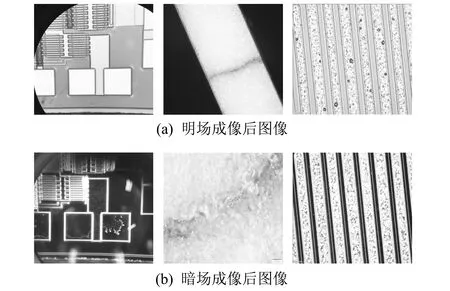

暗場成像和明場成像只在照明光路上有區別,如圖1(b)所示,暗場成像以超出物鏡豎直孔徑的一定角度進行環形光照明.由于較大角度的照明會對平整表面物體和不平整表面物體產生不同方向的反射光,但只有包含在物鏡豎直孔徑內的反射光才會被收集,經歷與明場相同的光路后成像在人眼的視網膜上.暗場成像技術能夠對一些較薄的表面沾污、微裂紋、微小凸起現象進行明場檢測的補充.明暗場成像對比如圖2 所示.

圖2 明暗場成像對比Fig.2 The difference of images between bright field and duck field

微分干涉在明場成像的基礎上,線偏振光被分為尋常光o光和非尋常光e光,他們的振動方向成90°,o光和e光的相對震動方向產生影響,o光和e光有了微小的相位差.物體的相位信息帶入光路中,使o光和e光具有相同的振動方向,從而帶有相位差的o光和e光就會進行干涉進而轉換為振幅的變化,垂直于入射光偏振方向的光進入目鏡,從而在視網膜上形成浮雕感的圖像.

3.3 使用自動光學檢測設備提升鏡檢效率降低漏檢率

3.3.1 SMT三維檢測設備

隨著SMT(Surfaced Mounting Technology,表面組裝技術)中可靠性要求的提高,以及版圖的精細化、SMT元器件的微型化及SMT組件高密度組裝的發展趨勢,目檢或人工光學檢測的方式檢測已不能滿足生產制造要求.20世紀80年代曾有研究表明,當兩個人檢查相同的板4次時,他們的相互認同率少于28%,認同自己的只有大約44%左右.盡管如此,絕大部分電子制造廠商依然依賴于人工鏡檢.AOI(Automated Optical Inspection,自動光學檢測)是結合機器視覺、照明系統與精密運動控制系統的一種檢測技術,它具有反映速度快、非接觸、與檢測標準一致、大大降低人工鏡檢疲勞度、漏檢率極低等優勢.相對于人工目視檢查來說,AOI具有更高的重復性和更快的檢測速度[6].其檢測原理如圖3 所示.

圖3 自動光學檢測設備原理圖Fig.3 The schematic diagram of auto-matic optical inspection

傳統的2D AOI檢測基本原理是在元器件表面進行可調節光源照射,利用上方攝像頭拍照,計算機按一定算法對照片顯示出來的不同的顏色、亮度這些信息進行處理和優化,對異常信息進行報警.常用的圖像分析算法,包括模板匹配法(或自動對比)、特征提取法、邊緣檢測法、灰度直方圖法、光學特征識別法、傅里葉分析法等,每重算法都有各自優勢和局限性,可以根據檢測內容進行選擇.目前,國內二維AOI檢測設備生產商主要為深圳振華興科技等公司.而普通2D AOI難以檢測的虛焊、假焊、BGA翹起、引腳翹起等缺陷在3D檢測技術卻能更有效的檢測出.3D檢測技術通常加載了摩爾光紋、多個攝像頭等3D裝置,使焊點增加更多立體形貌,如3D檢測焊點高度(Z)、共面性、側面焊接形貌等,因此采用3D檢測是很有必要的.目前,3D檢測原理主要有:① 激光:需要對每個焊點進行掃描,耗時較長,因此難以實現在線檢測,但是也是最有效、最經濟的;② 多角度多鏡頭:在設備頂部和一定角度上安裝攝像頭,計算機分析處理各攝像頭返回的圖像信息,但這對算法要求較高;③ 摩爾光紋:它是通過光柵原理來檢測物體的表面輪廓.摩爾光紋數據處理量較少、分析速度快,大多數廠家使用摩爾光紋進行3D檢測.

3.3.2 高精度檢測設備

金絲鍵合具有“多” “微” “雜”等特點,對產品質量起到關鍵性作用.查詢混合電路產品的失效類型和比例,鍵合絲的各類失效為容易發生質量問題的第二位.通常只要一、兩根絲發生失效,就會導致模塊甚至整機系統的無法正常工作.鍵合在GJB2438中被定義為關鍵工序.因此,確保金絲鍵合質量就變得十分重要.

鍵合絲的自動化檢測設備較SMT需要有更高的精度,通常要求為約2 μm.因此鍵合絲自動光學檢測設備需要在攝像頭、光學部分、圖像處理部分和運動控制部分都要有更高的控制要求,此外,鏡頭的景深要兼容鍵合絲的整個弧高,大量數據的圖像處理需要很強的軟件支持,因為各種缺陷需要不同的計算方法用計算機進行計算和判斷.

3.3.3 X光檢測

X光是BGA,CSP等器件的主要檢測設備,這是因為BGA,CSP,QFN的焊點都在器件的底部,用肉眼和AOI都不能檢測.

4 有效實施工序檢驗結果

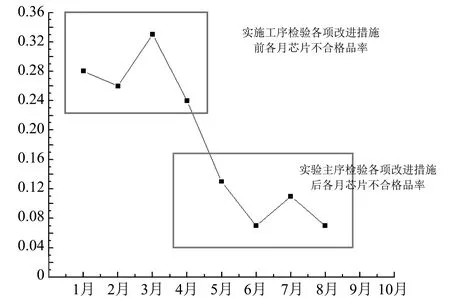

通過上述改進措施,生產線芯片不合格品率有明顯下降,如圖4 所示.生產效率也得到了明顯提升.

圖4 生產線各月不合格品率Fig.4 The unqualified rates in the production line before and after the improvement

5 結 論

通過圖譜統一鏡檢人員對標準理解的一致性,合理設置各工序檢驗內容,有效反饋缺陷數據,再根據缺陷數據重新調整工序檢驗內容、反饋各工序質量問題,充分利用明暗場等先進光學成像設備,根據檢驗內容大量使用自動光學檢測設備提升鏡檢效率,是提升混合集成電路工序檢驗效率并降低漏檢率的有效方法.