某輕卡車型發動機冷卻風扇降低噪聲研究

朱金華,王泓,楊曉榮,聶曉龍,徐高新

(江鈴汽車股份有限公司,江西南昌 330000)

0 引言

隨著國六排放法規的正式實施,目前很多發動機廠為降低原排采用了EGR(Exhaust Gas Recirculation)系統,并且采用液冷的冷卻方式,這樣就會直接增加冷卻系統的熱負荷,因此針對國六車型發動機冷卻風扇風量會在國五的基礎上進行提升。如何開發一款高風量、低噪聲的風扇是目前各大主機廠攻克的方向。

目前大部分輕卡柴油車型發動機采用的是發動機驅動風扇,根據風扇的控制方式可以分為:直連(直驅)風扇、硅油離合器風扇、電磁離合器風扇、電控硅油離合器風扇。輕卡車型主要采用硅油離合器風扇,因此類風扇價格相對便宜,且具有一定油耗節約及噪聲水平較低。隨著人們對車輛的NVH要求越來越高,對車輛行駛過程各零部件產生的噪聲也越來越敏感。

針對發動機冷卻風扇在整車的噪聲水平研究,目前行業主要采用CFD有限元分析的方法分析不同風扇葉形、不同輪轂比風扇整體噪聲水平[1-2];同時葉片安裝角,葉片數量等對風扇性能及噪聲也具有重大影響[3-7];文獻[8]中對風扇的噪聲測試方法及評價方法進行了研究。

本文作者主要研究了某3.0 L排量柴油發動機驅動硅油離合器風扇外徑、風扇葉片數量、風扇轉速、風扇與前障礙物(散熱器)的距離對整車駕駛室內噪聲的影響。

1 風扇噪聲傳遞到駕駛室路徑

風扇產生的噪聲主要可以分為兩類:一類是離散頻率的風扇噪聲,一類是寬頻噪聲,均是由于壓力波動產生的。

駕駛室內的風扇噪聲主要發生在當風扇運轉產生的噪聲超過發動機本體噪聲時,風扇產生的噪聲通過噪聲輻射以及風葉旋轉導致流場及壓力變化產生渦流風噪傳遞到駕駛室內。

2 風扇噪聲與風扇外徑及轉速的關系

根據聲壓級公式

(1)

(2)

式中:ΔSPL為聲壓級差;ΔPWL為聲功率;d1為風扇1的外徑;d2為風扇2的外徑;n1為風扇1轉速;n2為風扇2轉速。從上式可看出,風扇聲壓級與風扇外徑3.5次方指數呈正比,與轉速2.5次方指數呈正比。以上關系式成立是基于風扇護風圈及其他參數不變的情況下,降低風扇噪聲一個可行的方法是減小風扇外徑或者降低風扇轉速,但是無論采用哪種方案都會對風扇的風量產生影響,從而降低冷卻系統的性能。風量與轉速及外徑的關系如下

Q=k×n×d3

(3)

式中:Q為風扇風量;k為比例常數;n為風扇轉速;d為風扇外徑。根據以上公式,風扇風量與轉速一次方呈正比,與外徑3次方呈正比,由此可見,通過降低風扇轉速來降低風扇本體噪聲比減少風扇外徑對冷卻系統風量影響更小。

3 風扇噪聲與風扇葉片數量的關系

在噪聲輸出方面,增加葉片數目聲級并不會減小[7],甚至會隨著葉片數量的增加噪聲值線性遞增,每增加一個葉片噪聲約增加0.7 dB[5],但是可以通過降低風扇轉速以實現恒定流量。另外,增加風扇葉片數量會使系統風壓上升,這樣會降低系統產生的寬頻噪聲[7],因此增加風扇葉片數量對整車噪聲是有利的。可以通過以下等式預測由于風扇葉片數量改變而導致的流量變化。

葉片數量為2~8葉時:

(4)

葉片數量為9~30葉時:

(5)

式中:α為流量變化率;N1為原風扇葉片數量;N2為新風扇方案葉片數量。

通過以上兩個公式可知:當葉片數量小于等于8葉時風量增加較多;當葉片數超過8葉時,風扇增加較小。因此通過降低轉速同時保證相當得風量時,需要考慮合理的風扇葉片數量,因葉片數量過多并不會帶來風量的較大變化,但是會導致成本及質量的上升。

4 風扇葉伸入到護風圈深度對噪聲的影響

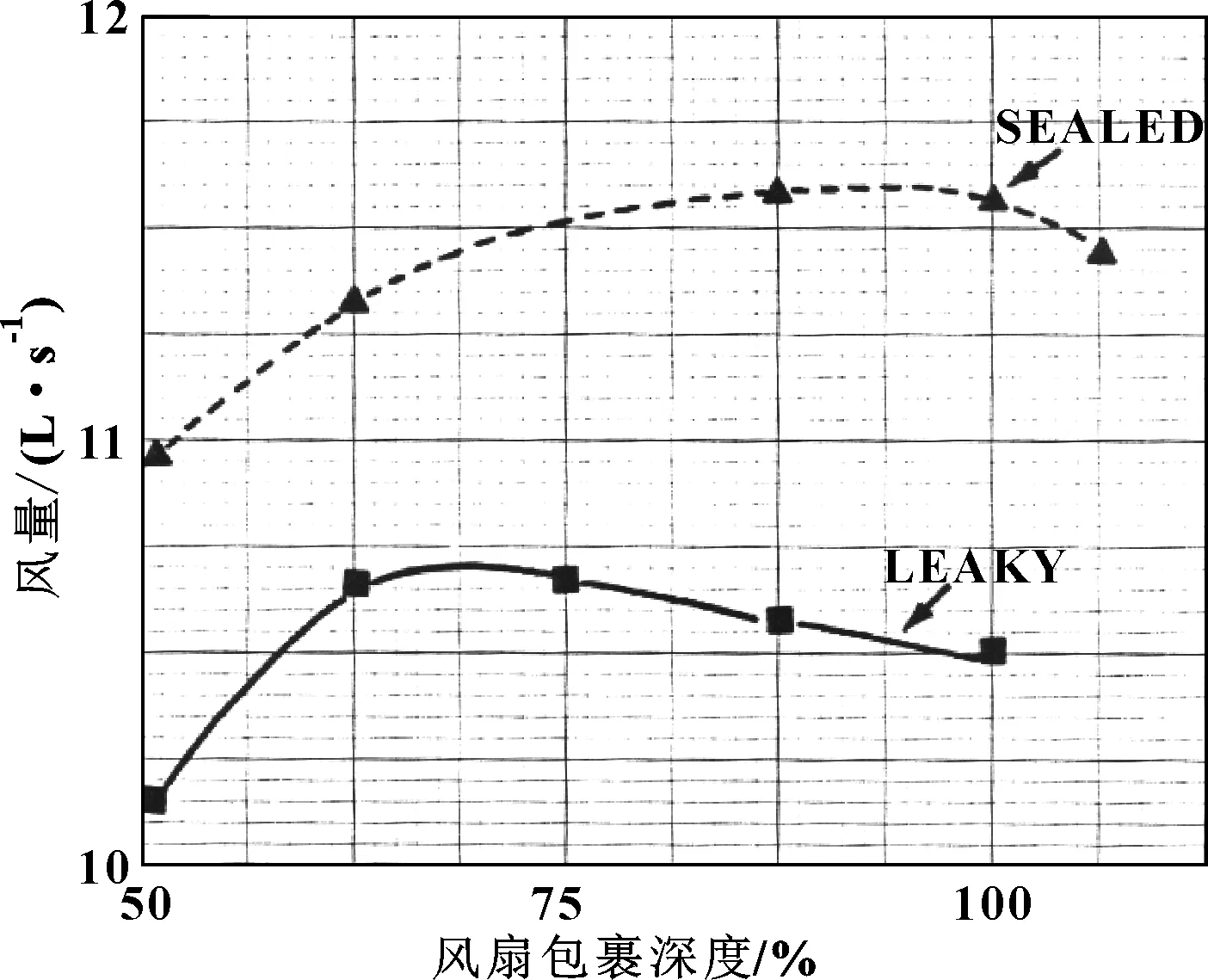

軸流風扇在護罩中的位置主要影響風扇效率并間接影響風扇噪聲。在考慮風扇在護罩中的位置之前,必須確保其他設計參數保持不變,特別是風扇距離前段冷卻模塊的距離及發動機的距離必須保證在設計的最小值和最大值內。此外,風扇在護罩中的位置及系統的密封或多或少會影響風扇性能。如圖1[7]所示:風扇葉片被護風圈包裹深度為60%~75%時,風扇風量最大。

圖1 系統密封及風扇包裹對系統風量的影響

5 風扇降低噪聲措施實測分析

原風扇設計參數如表1所示。

表1 原車風扇設計參數

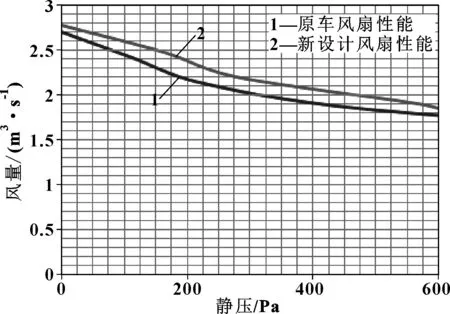

通過第2節、第3節的分析可知,降低風扇本體噪聲又保證恒定流量的一個措施是降低風扇轉速同時增加風扇葉片數。從供應商現有的產品中選取10葉風扇,根據公式(1)及第3節所述,根據風量實測結果選定額定轉速為2 800 r/min。實測風量對比如圖2所示。

圖2 新設計風扇方案與原車風

根據公式(1)可知,額定轉速由3 400 r/min降為2 800 r/min時,噪聲可降低4.2 dB;根據第3節所述,因增加葉片數量會導致噪聲增加2.1 dB,綜合噪聲可降低約2.1 dB,即該風扇優化噪聲的一個方法是將風扇額定轉速由3 400 r/min降低為2 800 r/min,理論上本體噪聲可由94.5 dB降低2.1 dB至92.4 dB。通過臺架實測,10葉風扇在2 800 r/min下的噪聲值為92.2 dB,與理論計算值基本吻合。

6 優化方案實測結果對比分析

(1)測試設備:朗德專業NVH測試。

(2) 麥克風布置位置:主駕駛員左耳及右耳各一個。

(3) 測試工況:將整車熱車,硅油離合器風扇嚙合后,5擋全油門加速,發動機轉速從850 r/min到3 200 r/min。

(4)測試方案:原車風扇20%葉片伸入護風圈(方案一);10葉風扇20%葉片寬度伸入護風圈(方案二);10葉風扇50%葉片寬度伸入護風圈(方案三);10葉風扇60%葉片寬度伸入護風圈(方案四);10葉風扇75%葉片寬度伸入護風圈(方案五)。

圖3 朗德NVH測試設備

(5) 測試結果

根據風扇葉片頻率公式:

(6)

式中:Z為風扇葉片數量;R為風扇轉速,r/min。

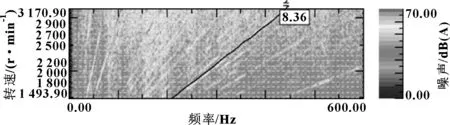

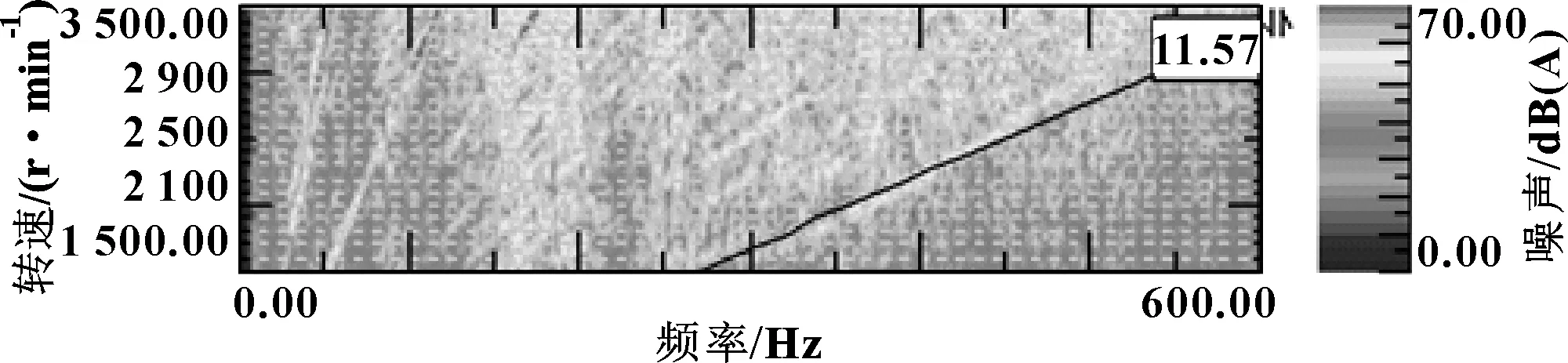

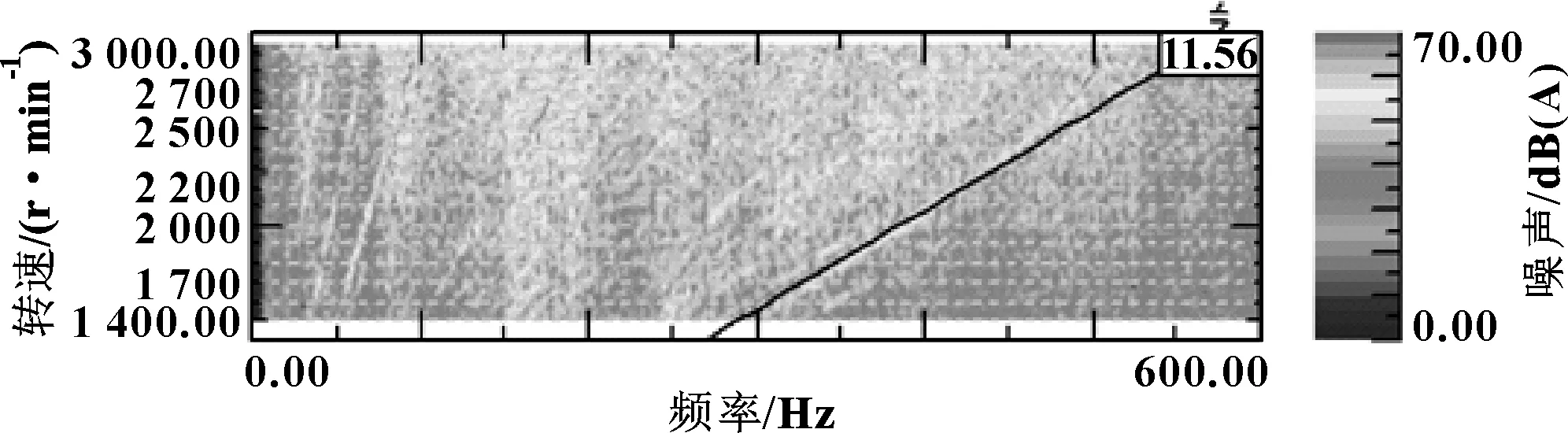

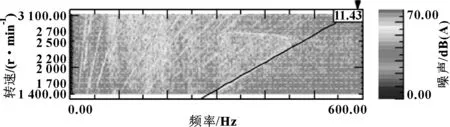

結合實際測得風扇轉速在噪聲頻譜圖上找出對應階次的頻率即為風扇葉片產生的噪聲水平,風量對應的頻譜圖如圖4—圖8所示。

圖4 方案一噪聲頻譜

圖5 方案二噪聲頻譜

圖6 方案三噪聲頻譜

圖7 方案四噪聲頻譜

圖8 方案五噪聲頻譜

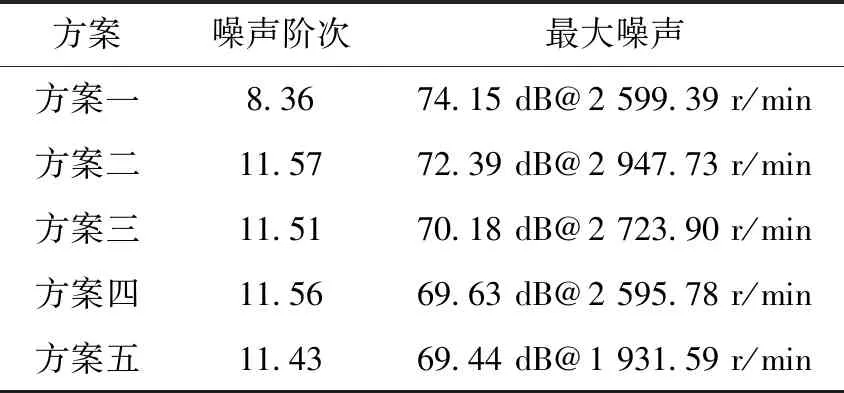

對5種方案噪聲進行數據切片截取結果匯總如表2所示。

表2 駕駛室風扇噪聲測試結果

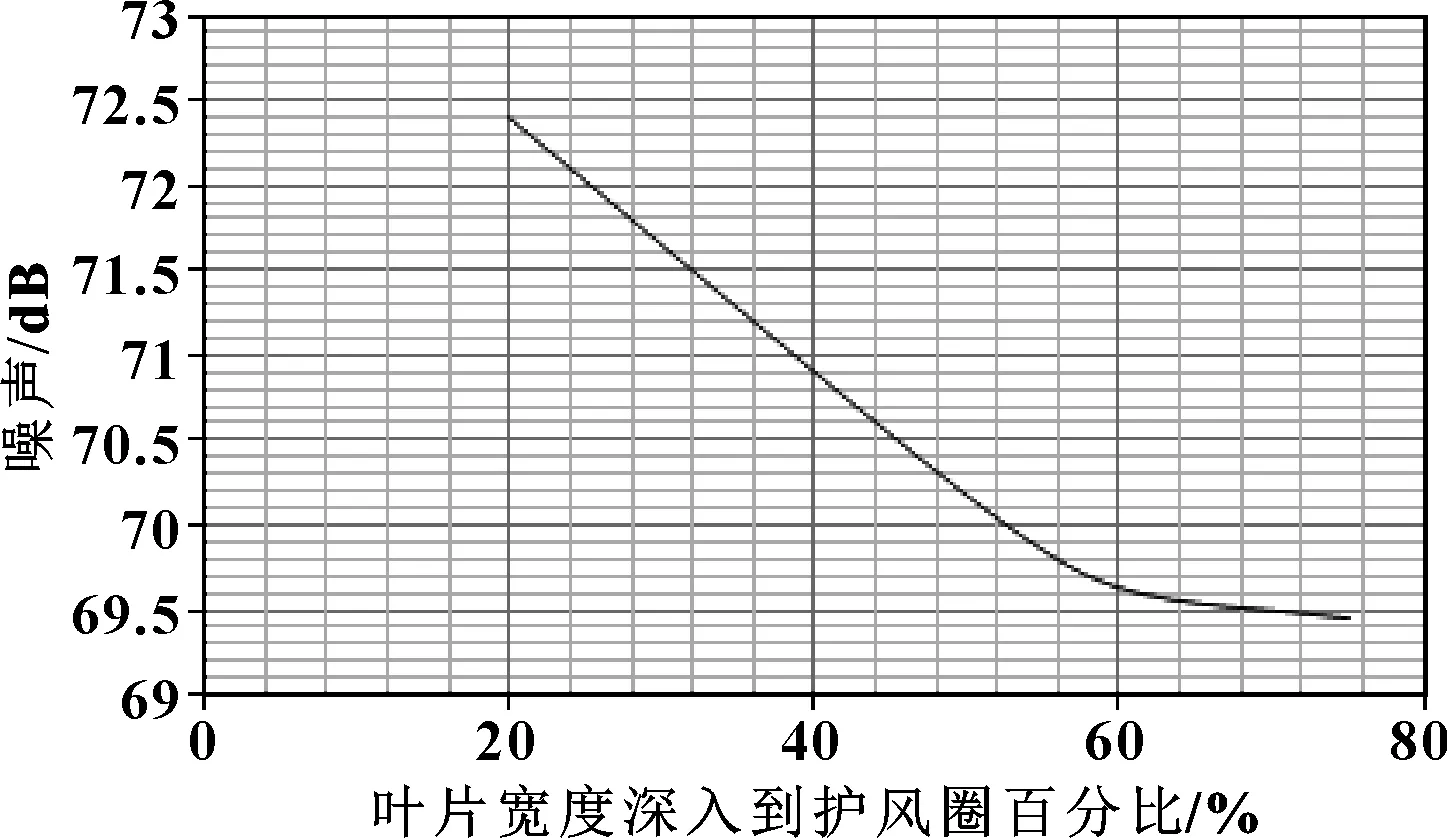

通過對比方案一和方案二可知:通過降低風扇轉速(增加葉片數量保證恒定流量)來降低風扇本體噪聲,可同等降低駕駛室的風扇運轉產生的噪聲。通過對方案二、方案三、方案四、方案五同款風扇在不同的風扇葉片寬度伸入到護風圈的百分比可得到如圖9所示的趨勢。

圖9 駕駛室風扇噪聲與風扇葉片寬

從圖9可看出:風扇在駕駛室噪聲表現與風扇葉片寬度深入到護風圈百分比為類似三次曲線關系,其值在50%~75%的時候,對風扇在駕駛室產生的噪聲優化最明顯,接近3 dB。

7 結論

(1)總結輕卡車型降低駕駛室內風扇產生噪聲的措施:降低風量轉速,并且通過增加風扇葉片數量來保證恒定風量。

(2)通過降低風扇轉速來降低風扇本體噪聲,可直接降低風扇在駕駛室內的噪聲值。

(3)風扇葉片寬度伸入到護風圈的深度也對風扇傳遞到駕駛室的噪聲有較大影響,這個值為50%~75%對駕駛室側的噪聲貢獻最明顯。