基于CAE分析的某車型中央扶手支架強度分析與優化設計

賀鑫,汪躍中,董華東

(奇瑞新能源汽車技術有限公司,安徽蕪湖 241000)

0 引言

乘用車中央扶手位于前排駕駛室兩個座椅中間位置,用于支撐乘客手臂,保證行駛過程中的舒適性,從而有效緩解駕駛員長期駕駛的疲勞感[1]。某車型中央扶手包括扶手下本體、扶手上裝飾板、扶手上蓋板、扶手下裝飾板、扶手支架等。扶手支架作為中央扶手的骨架部分,具有承載作用,因此中央扶手支架的強度分析顯得尤為重要。

1 CAE分析

1.1 CAE分析簡介

CAE(Computer Aided Engineering,計算機輔助工程)技術是計算機技術和工程分析技術相結合形成的新興技術,理論基礎是有限元理論和數值計算方法[2],主要是利用計算機對工程或產品進行性能與安全可靠性分析,軟件包括Nastran、ANSYS、ABAQUS、HyperWorks等[3]。CAE分析的應用改變了傳統的設計方法和流程,可以在設計階段及時發現設計中存在的缺陷和錯誤,并及時改進,從而提高設計質量和效率,極大地降低了產品的開發時間和費用,推動企業技術進步[4]。

1.2 CAE分析的工作流程

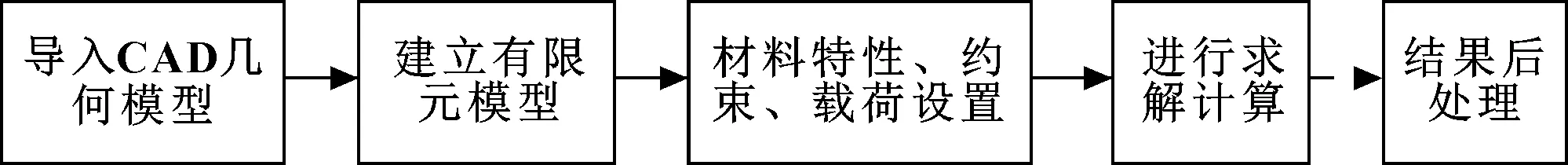

利用CAE分析對產品進行分析,主要采用圖1所示的流程。

圖1 CAE分析工作流程

2 扶手支架強度分析

2.1 建立CAE模型

HyperMesh作為HyperWorks軟件的前處理環節[5],因具有強大的網格劃分能力、完善的網格修改工具、不錯的后處理功能以及支持多種求解器接口等優勢,而成為現代企業通用的CAE平臺[6]。

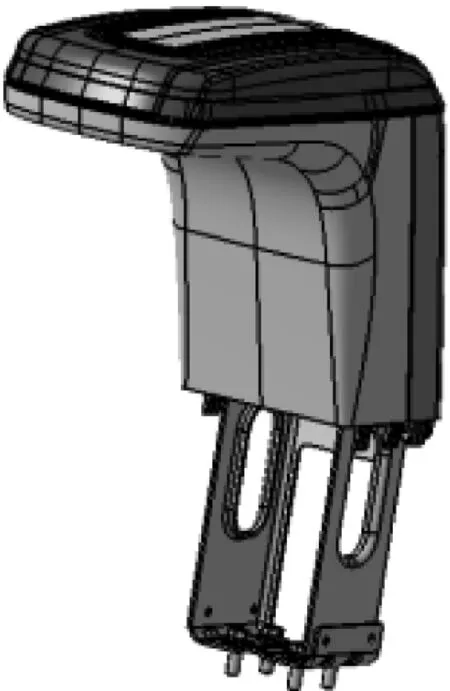

首先將圖2所示的中央扶手支架的三維實體模型進行簡化,刪除對于結果影響不大的螺栓、塑料件等零件,導入HyperMesh中進行網格劃分,建立中央扶手支架的有限元模型。模型采用以四邊形殼單元為主、三角形網格過渡的單元形態[7]。網格大小為6 mm,網格單元數量為5 754。扶手支架材料為DC01,屈服極限為190 MPa,質量為1.96 kg。建立的中央扶手支架有限元模型如圖3所示。

圖2 中央扶手支架實體模型

2.2 載荷加載

該車型的中央扶手支架是由設計部門提供,為新設計件。通過在扶手上施加載荷980 N(如圖4所示),對其進行最大變形、最大應力等強度分析,判斷是否滿足實際需求、是否需要進行結構優化。

2.3 仿真計算

2.3.1 ABAQUS簡介

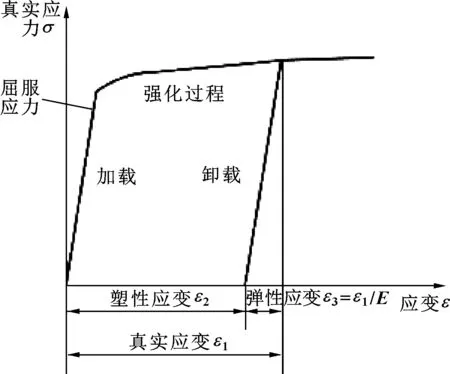

ABAQUS作為汽車行業中廣泛使用、功能強大的有限元軟件,可以分析復雜的非線性問題[8]。非線性問題包括材料非線性、邊界非線性和幾何非線性[9]。而材料非線性的彈塑性變形行為如圖5所示:應變較小時,材料性質基本為線彈性,彈性模量E為常數;當應力超過屈服應力后,剛度明顯下降,此時材料的應變包括塑性應變和彈性應變兩部分;在卸載后,彈性應變消失,而塑性應變是不可恢復的;如果再次加載,材料的屈服應力會提高,即加工硬化。

圖4 中央扶手支

圖5 材料的彈塑性行為架載荷加載

2.3.2 仿真計算與結果分析

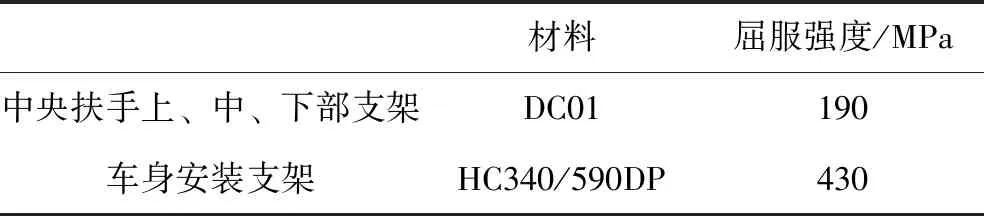

將中央扶手支架的有限元模型轉化為inp文件,然后導入ABAQUS中進行強度仿真,最后將計算生成的odb文件導入Hyper View中進行后處理工作[10]。中央扶手支架材料、屈服強度見表1。得到的分析結果如圖6—圖10所示。

表1 中央扶手支架材料、屈服強度

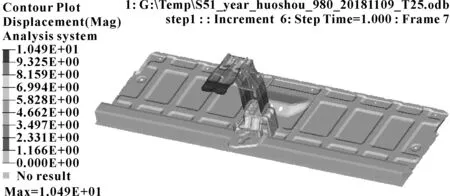

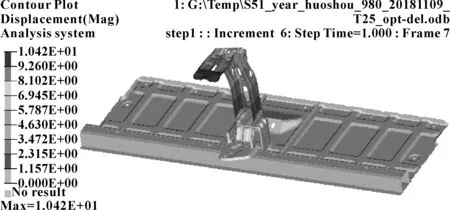

圖6 中央扶手支架變形

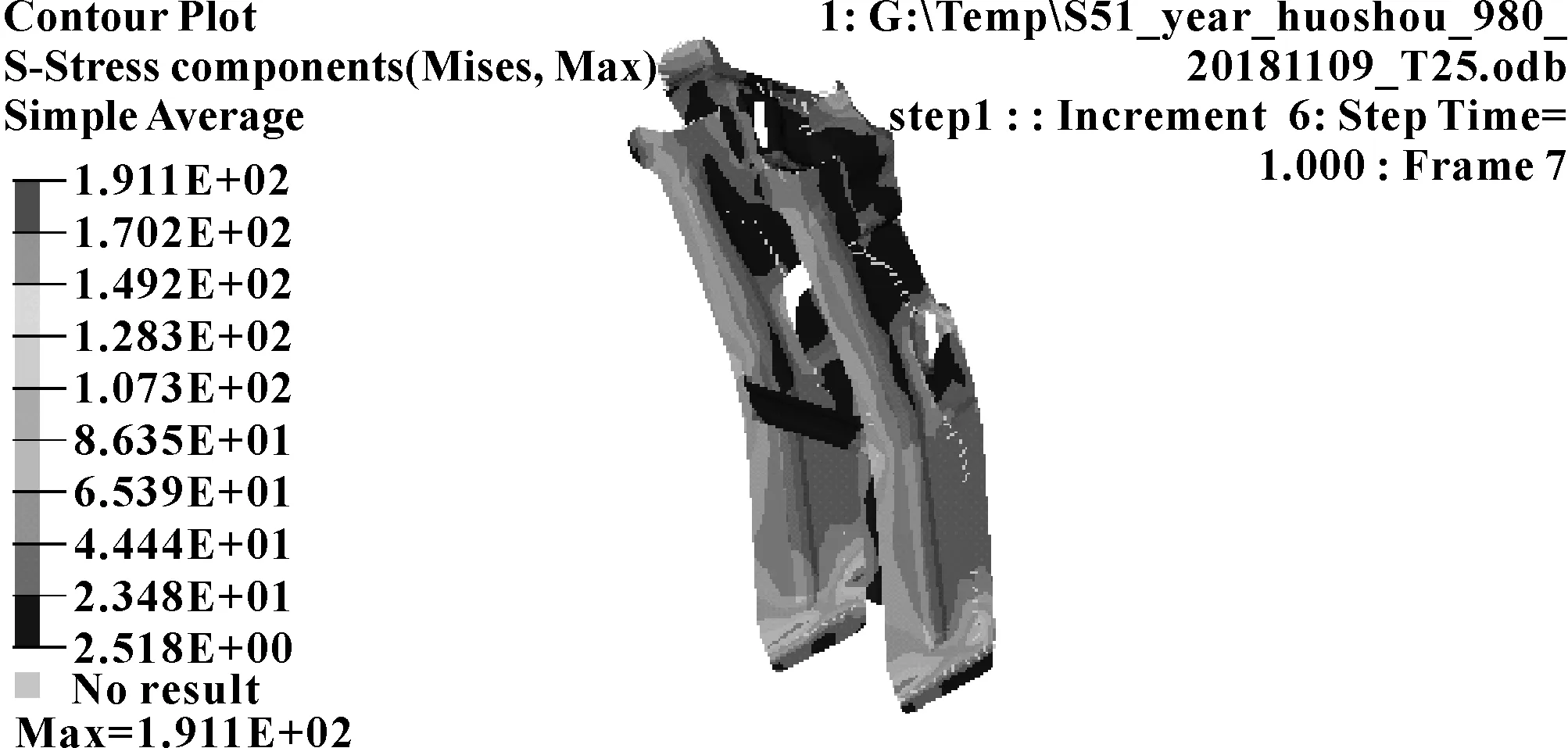

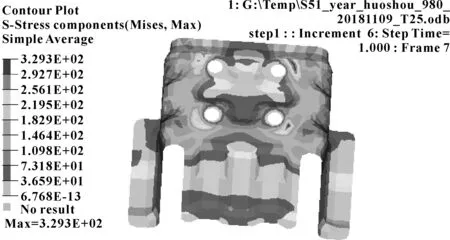

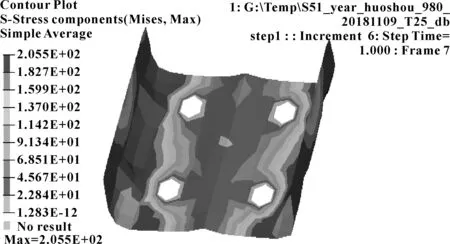

圖7 中部支架應力

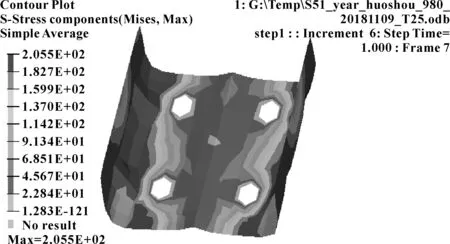

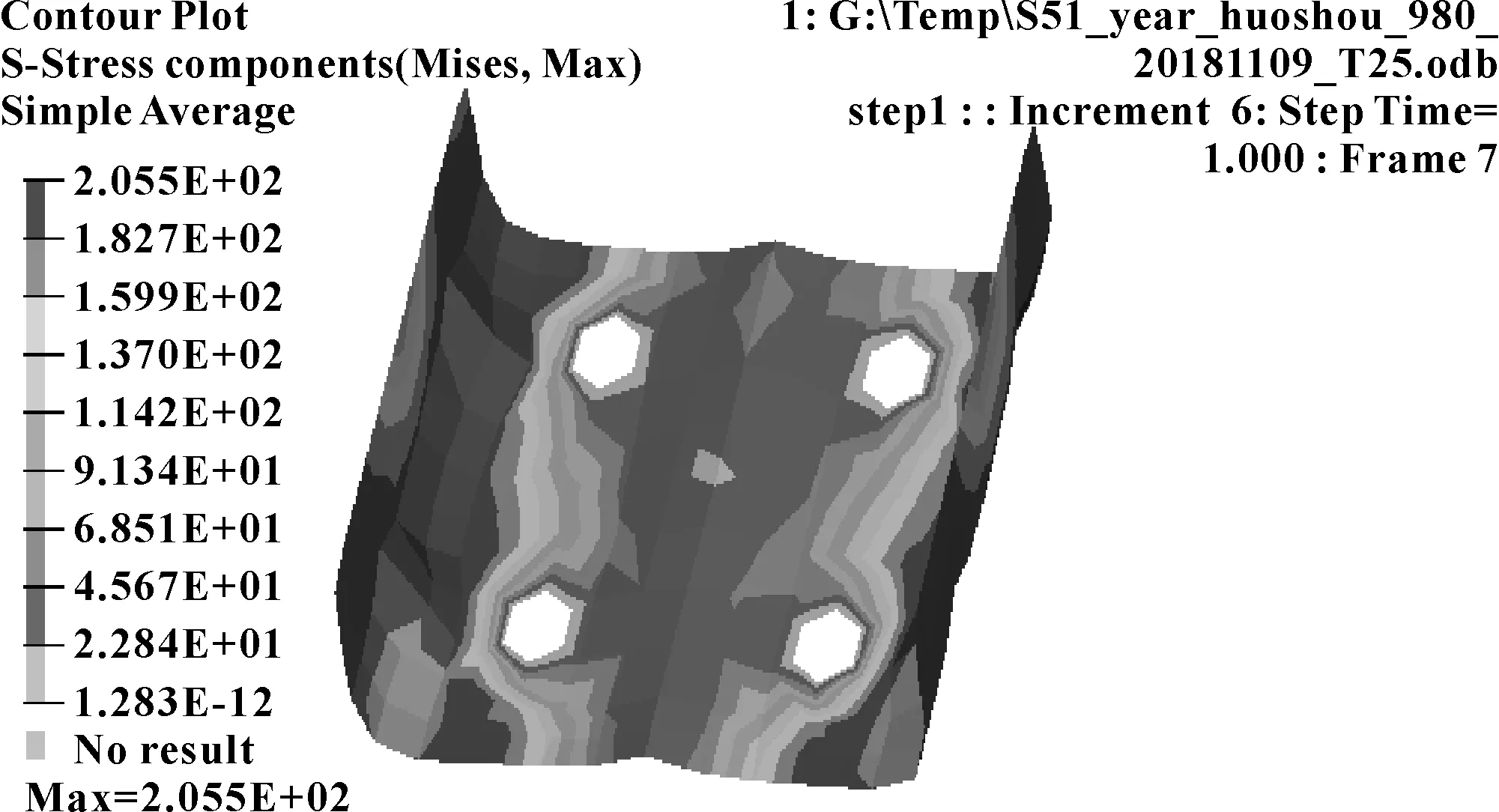

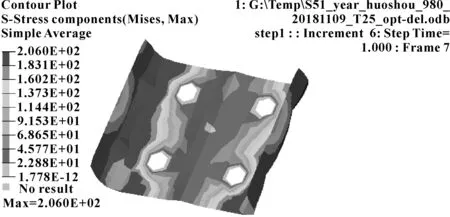

圖8 下部支架應力

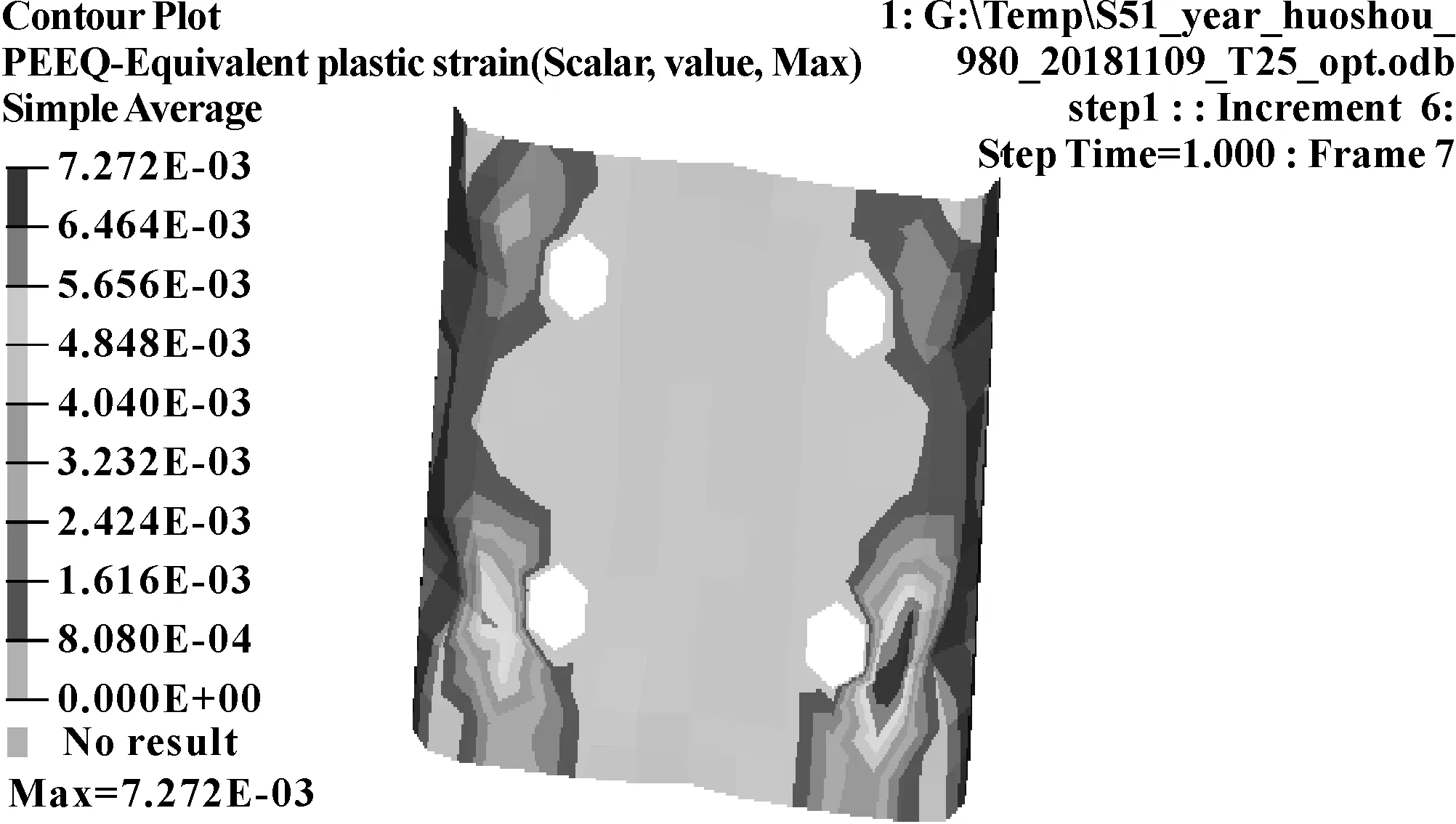

圖9 下部支架應變

圖10 車身安裝支架應力

由圖6—圖10可知:中央扶手支架的最大變形為10.5 mm,扶手中部安裝支架的最大應力為191 MPa,扶手下部安裝支架的最大應力為206 MPa,車身安裝支架的最大應力為329 MPa。因此,扶手中部、下部安裝支架不滿足要求,需要進行結構優化。

2.4 結構優化

2.4.1 局部優化方案

在和設計部門交流討論后,在原方案基礎上進行局部優化,初步確定3種優化方案。

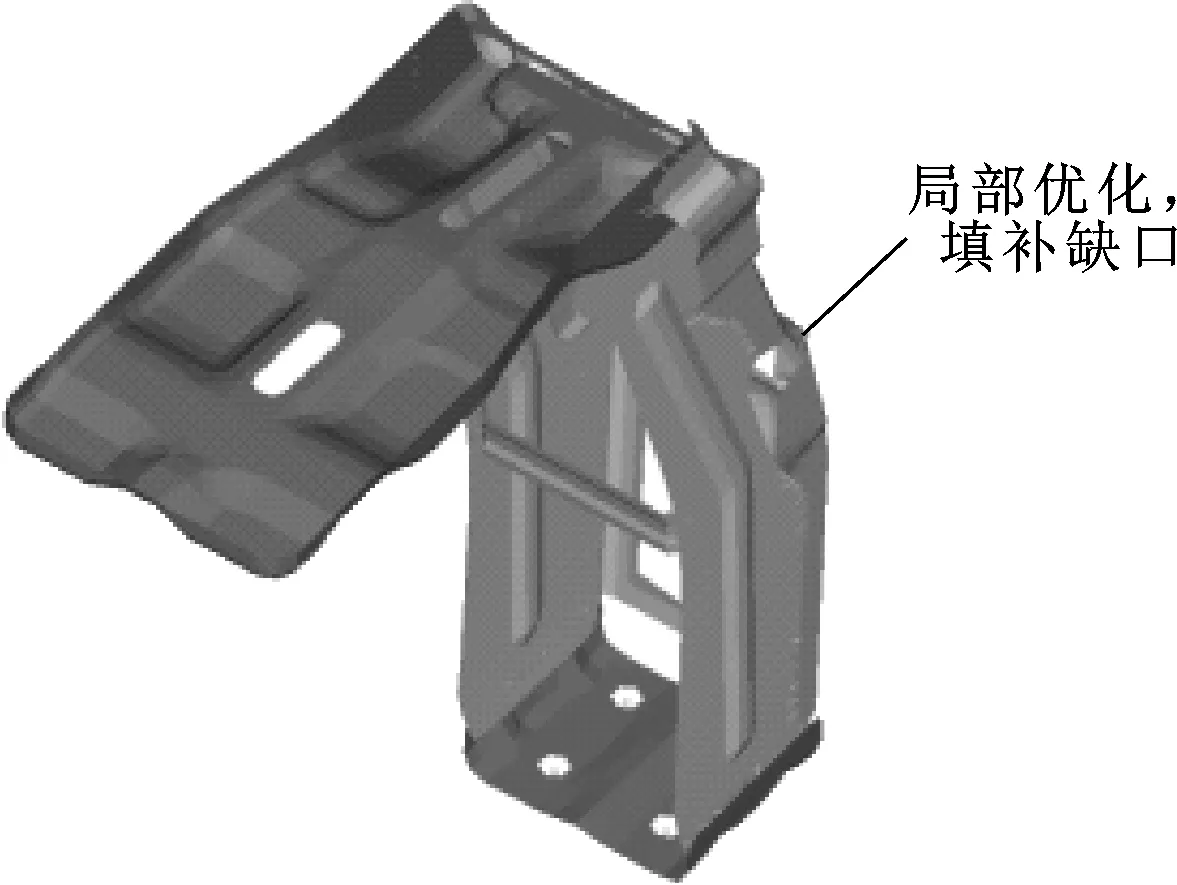

方案一:填補原方案扶手中部安裝支架的缺口,進行局部優化,如圖11所示。

圖11 方案一模型

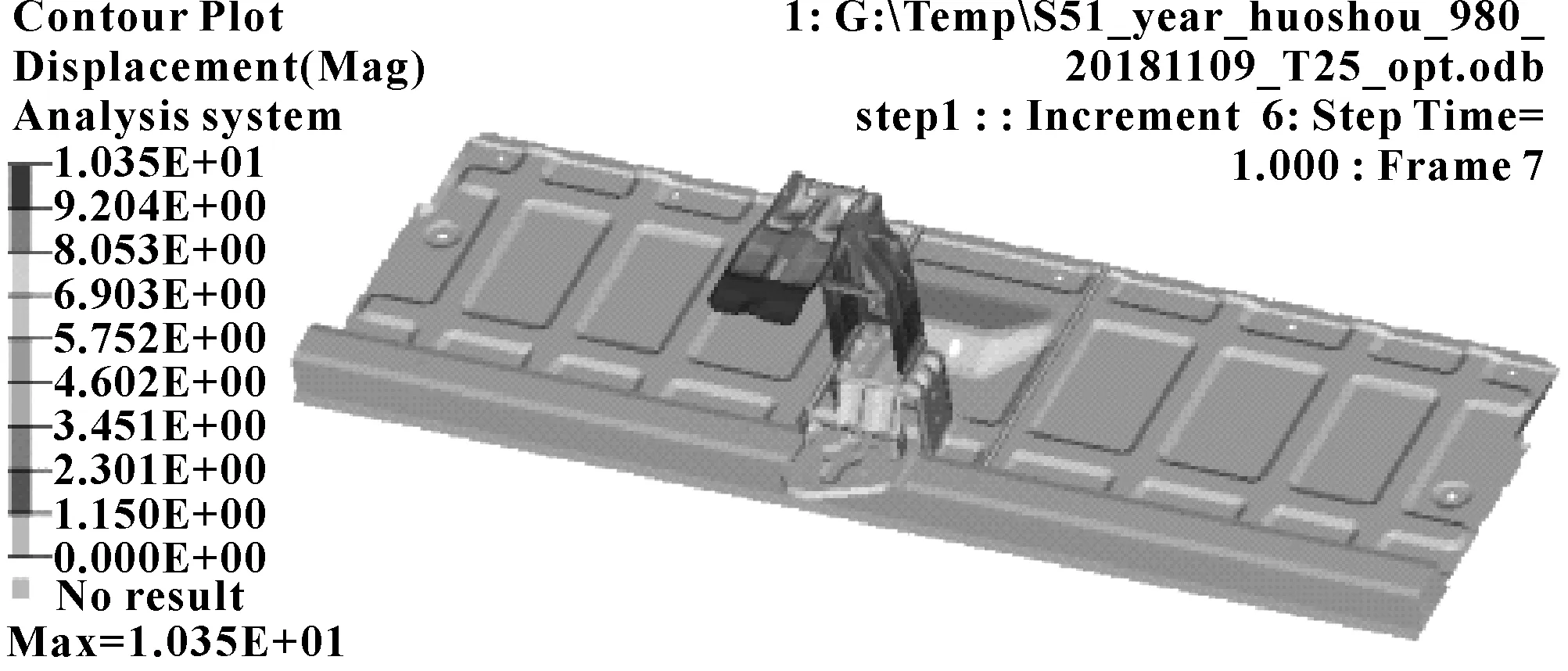

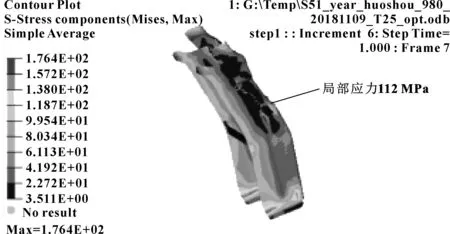

采用上述同樣的方式,對方案一的有限元模型進行仿真計算,得到的分析結果如圖12—圖15所示。

圖12 方案一變形

圖13 方案一中部支架應力

圖14 方案一下部支架應力

圖15 方案一下部支架應變

2.4.2 輕量化方案

該車型作為新能源汽車,輕量化設計對于提升續航里程具有重要意義[11]。目前輕量化技術的主要思路是在保證產品性能、成本的前提下,采用基于性能的車身結構優化、新材料、新工藝等方式來實現減重、降耗、環保、安全等目標[12]。因此,在設計階段采用結構優化尤為重要[13]。針對該車型的中央扶手支架,在方案一局部優化的基礎上,再進行結構優化,再和設計部門的專業技術人員進行交流討論后,確定如下兩種方案:

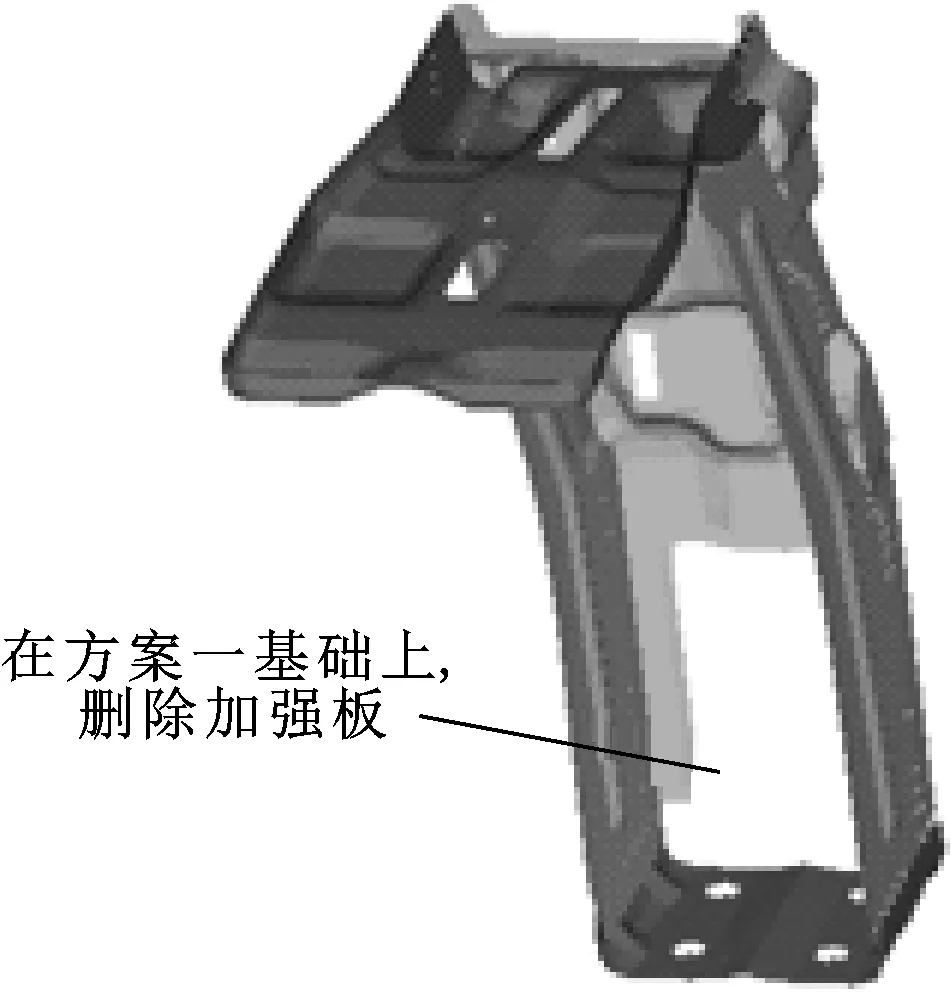

方案二:在方案一基礎上,刪除中部支架的中部加強板,如圖16所示。

圖16 方案二模型

采用上述同樣的方式,對方案二的有限元模型進行仿真計算,得到分析結果如圖17—圖20所示。

圖17 方案二變形

圖18 方案二中部支架應力

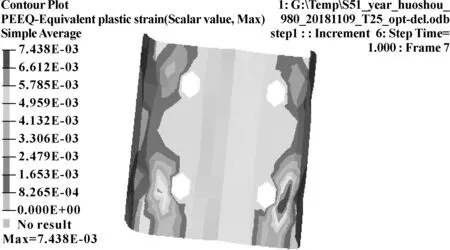

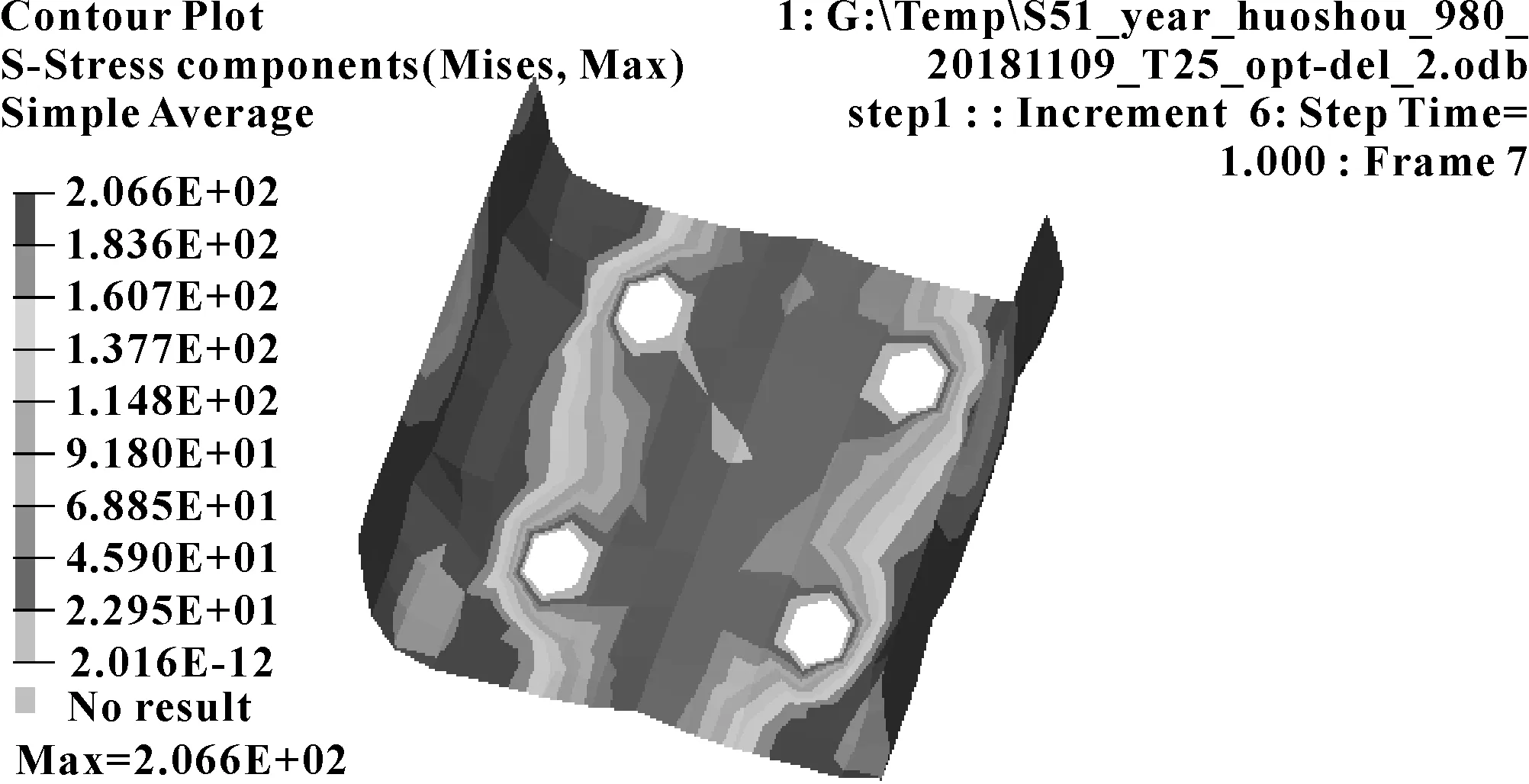

圖19 方案二下部支架應力

圖20 方案二下部支架應變

方案三:在方案二基礎上,再刪除中部支架的底部加強板,如圖21所示。

圖21 方案三模型

采用上述同樣的方式,對方案三的有限元模型進行仿真計算,得到分析結果如圖22—圖25所示。

圖22 方案三變形

圖23 方案三中部支架應力

圖24 方案三下部支架應力

圖25 方案三下部支架應變

2.5 結果統計

根據上述分析,將原方案、優化方案的分析結果匯總如表2所示。

根據上述分析結果,可以得到如下結論:

(1)原方案的扶手中部安裝支架最大應力超過屈服強度,不滿足要求;

(2)4種方案的最大變形、扶手下部安裝支架的最大應力基本相同,最大變形滿足要求,扶手下部安裝支架雖然超過材料屈服強度,但沒有明顯塑性變形,基本都可以接受。

(3)3種優化方案的扶手中部安裝支架都滿足強度要求。

(4)方案三的扶手中部安裝支架的最大應力最小,相對原方案有很明顯的提升。

(5)綜合考慮4種方案,方案三質量最輕,符合輕量化要求。

表2 分析結果匯總

因此,選用方案三為最佳優化方案,根據方案三對該車型的中央扶手支架進行結構優化。

3 結論

(1)利用CAE分析建立中央扶手支架的有限元模型,對現有中央扶手支架進行強度分析,發現扶手中、下部安裝支架不滿足要求,需要進行結構優化。

(2)基于輕量化設計理念,提出3種優化方案,進行CAE分析,將結果匯總后進行對比分析。

(3)通過對比分析后發現,方案三為最佳優化方案,因此選用方案三進行結構優化。