重載鐵路特長單線隧道長仰拱施工技術研究

王榮山

(中鐵十六局集團有限公司 北京 100018)

1 引言

隨著我國基礎設施的快速發展,在隧道建設領域出現了一大批長大隧道,標志著我國工程建設水平在不斷提高[1]。但是目前工程建設工期緊、任務重,在隧道施工中尤為突出,隧道各工序銜接成為施工控制的一項重點。尤其是仰拱銜接初期支護和二次襯砌工序,直接影響隧道的施工質量和步距,成為隧道施工的控制性工序[2]。

近些年,不少學者針對長仰拱施工開展研究。張育林[3]優化設計長大隧道長仰拱棧橋為12 m,增加施工開挖長度,加快了施工循環;李有業[4]針對單洞雙線大斷面高鐵隧道,利用16 m長仰拱棧橋與滑模施工,縮短了工序循環時間,提高了工效;蔣暉光[5]等利用工字鋼加工了“橋上橋”形式的仰拱棧橋,并進行受力檢算,加快了速度,降低了成本;楊然[6]設計了帶有萬向鉸的柔性底座和具有高彈性膠墊軌道的自行式仰拱棧橋,并與傳統仰拱施工方法進行經濟對比分析。

現有的研究中,并沒有針對重載鐵路且長度超過10 km的單線隧道24 m長仰拱棧橋方面的研究。本文結合蒙華重載鐵路第一長隧崤山隧道,設計了24 m自行式全液壓長仰拱棧橋,進行結構檢算,并介紹了長仰拱工藝流程,現場實踐運用效果良好。

2 工程概述及難點分析

2.1 工程概況

蒙華鐵路設計為重載鐵路,其中崤山隧道為全線第一長隧,為全線控制性工程。隧道設計為單線單洞,左線全長22.751 km,右線全長22.771 km。隧道位于豫西腹地,穿過東秦嶺崤山,為中低地區地貌,主要以Ⅱ、Ⅲ級圍巖為主。

2.2 工程重難點

(1)該鐵路隧道大于10 km,為特長隧道,工期36個月,較為緊張,且任務重。

(2)重載運輸對仰拱施工的整體性、耐久性能等要求極高[7]。

(3)該隧道以Ⅱ、Ⅲ級圍巖為主,開挖掘進進度較快,各工序之間也難以實現平行作業,仰拱施工進度過于遲緩[8],很容易造成步距超標。

2.3 現場問題及解決方案

國內隧道尤其是山嶺隧道普遍采用鉆爆法施工,仰拱采用簡易棧橋施工。但由于傳統棧橋采取的是簡易固定結構,由工字鋼、鋼筋、鋼板等焊接而成,適應性、機動性以及安全性差且跨度小[8],掌子面和仰拱平行作業組織困難,導致仰拱施工進度緩慢,每月進度100~120 m。而Ⅲ級圍巖掌子面每月開挖進度約為160 m,仰拱施作跟不上掌子面開挖速度,造成步距超標。因此,采用24 m全液壓履帶仰拱棧橋施工方案,進行多區段平行作業。

3 長仰拱棧橋改進及穩定性檢算

3.1 長仰拱棧橋工裝改進

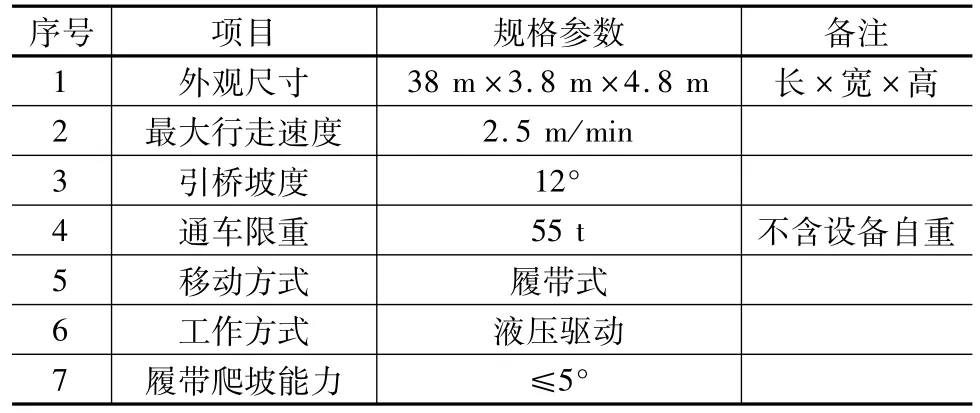

棧橋全長30.22 m,結構包括引橋部分、從動行走系統、仰供端固定支撐、主橋、履帶行走系統、開挖端固定支撐、液壓系統等七個部分(見圖1)。設計參數見表1。橋面考慮適應隧道斷面要求及通車需要,采用雙面式設計。棧橋開挖段固定支撐采用剪刀式結構,以滿足仰拱及底板不同工況需要。

圖1 24 m全液壓履帶式棧橋結構(單位:mm)

表1 棧橋設計參數

3.2 棧橋結構驗算

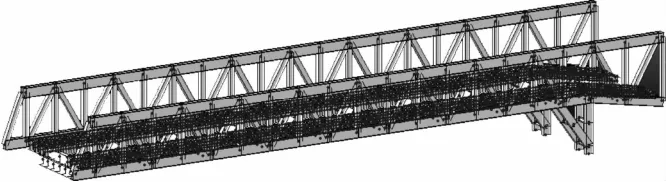

主橋是棧橋工作時的主要承力結構,其主體由縱梁、橫梁及橋面螺紋鋼拼焊而成,兩側設置貝雷梁桁架,在提高棧橋通車狀態下結構強度和剛度的同時提升安全防護性能,確保施工車輛安全可靠地通行。

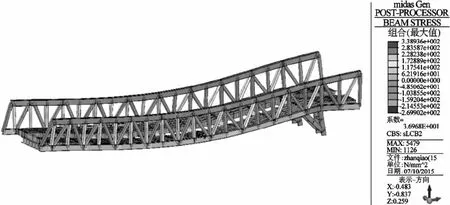

分析棧橋主橋所有工作狀態,運用MIDASCivil軟件根據主橋結構建立模型,如圖2所示。

圖2 主橋結構模型

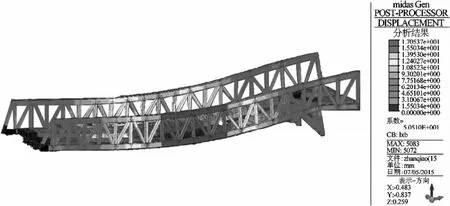

活載按照12 m3砼運輸車滿載總重55 t計算,輪胎與橋面鋪設鋼筋之間為線接觸計算負載。當車輛行駛到主橋中段時是整個結構中受力最不理想的狀態,從圖3中計算結果得到最大撓度17 mm<[f]=l/400=75.55 mm;從圖 4中得到最大強度應力為前面底部拉筋339 MPa<鋼材的強度設計值350 MPa(Q390鋼材),滿足設計要求。

圖3 主橋最大撓度計算云圖

圖4 最大強度應力計算云圖

4 工藝流程

4.1 仰拱開挖

為有效控制圍巖變形,確保隧道施工安全,仰拱初期支護與邊墻初期支護同步進行,完成后回填洞渣至邊墻墻腳處,為掌子面施工提供通道。仰拱施作前,采用人工配合挖掘機清除回填洞渣。由于棧橋前引橋較長,每次開挖清渣長度6 m,運用挖掘機和自卸車出渣。每一循環(6 m)回填洞渣清理后,液壓式移動棧橋前進6 m。前進過程中,在仰拱填充面上鋪設鋼板以擴大受力面積,以確保棧橋后端的成品填充面不受破壞。

4.2 施工縫處理

人工清除虛渣、雜物。完成兩循環(12 m)洞渣清除后,形成一個鋼筋安裝單元。對仰拱接頭進行鑿毛處理,鑿毛面積至少達到總面積的75%,人工鑿毛時混凝土強度至少達到2.5 MPa。鑿毛完成后使用高壓風清除仰拱初期支護表面上的虛渣及雜物[9]。清理完成經自檢合格后報監理工程師,驗收合格后留存影像資料,進行24 m長棧橋就位(見圖5)。

4.3 鋼筋安裝

第一循環施工縫鑿毛及虛渣清理完成并經監理工程師驗收合格后開始第一循環(12 m)鋼筋安裝,待第二循環洞渣清除、清理虛渣完成后進行第二循環鋼筋安裝。

4.4 仰拱模板安裝

第一循環仰拱鋼筋安裝完成,經驗收合格后,安裝仰拱箱形弧模[10]。端頭模板為定制鋼模板,在鋼筋及弧形模板安設后進行。施工過程中,先用弧模底部模板將背貼式止水帶壓緊固定,再將中埋式止水帶安設在底部模板表面,最后安裝上部模板,并用鋼筋固定牢固。

4.5 混凝土澆筑

仰拱混凝土采用C35混凝土。為防止高差過大引起混凝土離析,仰拱混凝土使用溜槽澆筑,自中線向兩側對稱澆筑,一次完成。混凝土分層澆筑,厚度控制在30 cm左右[11]。待初期支護混凝土終凝后,拆除仰拱弧形箱模,澆筑仰拱填充混凝土。

圖5 行走就位的長仰拱棧橋現場

5 實施效果

5.1 安全性能

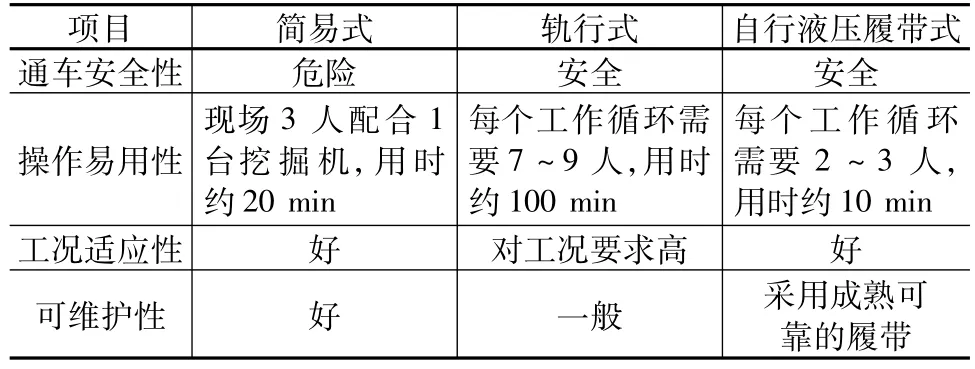

結合現場使用情況,與傳統簡易式、軌行式仰拱施作方法對比,從安全性、易用性、工況適應性以及可維護性等方面進行對比分析,見表2。

表2 仰拱施作方法安全及性能對比分析

5.2 施工進度

采用大區段仰拱分區平行作業,仰拱開挖支護分6 m一段;鋼筋綁扎、模板架立分12 m一段,24 m仰拱一次澆筑。每月仰拱施工進度由傳統工法的120 m上升至168 m,比傳統的方法可節約工期25%,使其與掌子面開挖進尺保持一致,解決了因仰拱安全步距制約掌子面不能全力開挖的難題,保障了隧道工期。

6 總結

(1)采用了仰拱長棧橋工裝改進技術,改進使用了全液壓履帶式仰拱棧橋,解決了普通棧橋難以滿足大區段施工的困難,并解決了仰拱弧形模板安拆不便的難題。

(2)24 m長仰拱棧橋,實現了仰拱施工時配合出渣及運輸車輛安全、有效通行,避免了施工干擾。

(3)24 m長仰拱施工減少了仰拱混凝土環向施工縫,降低了不均勻沉降的可能性,保證了仰拱整體性,為后期鐵路運營奠定基礎。

(4)采用了大區段仰拱分區平行作業快速施工技術,實現了大區段仰拱分區平行作業、長段落仰拱一次澆筑成形,加快了仰拱施工進度[12]。