提高R型活性染料染絲光棉的顏色重現性

李菊華

(江西工業職業技術學院,江西南昌 330029)

絲光棉織物在紡織品市場上占有不輕的比重,棉織物可以用活性染料、還原染料、直接染料等染色。因活性染料染色具有色譜齊全、色澤鮮艷、染色條件溫和、色牢度好等優點,被染整企業作為主要的棉用染料。在實驗室仿樣的過程中,雖然使用同一批次的染料和相同組織規格的絲光棉進行染色,但是經常出現染色效果相差較大、染色重現性不好的問題,給調色帶來一定麻煩,降低了仿樣配方的可參考意義。現以R型活性染料的三原色染絲光棉織物為例,分析導致色差的因素,染色時應注意工藝條件,以提高染色仿樣的真實可靠性,節約仿樣時間,提高仿樣的效率。

1 實驗

1.1 材料與儀器

織物:20S×20S,236根/10 cm×236根/10 cm,純棉絲光半制品。

藥品:R-4RFN 金黃(100%)、R-2BF 紅(100%)、R-2GLN 深藍(100%)(閏土浙江瑞華化工公司);Na2SO4、Na2CO3(分析純,西隴科技股份公司),中性皂洗劑(德美精細化工公司),成套標準緩沖溶液(硼砂pH=9.102,鄰苯二甲酸氫鉀 pH=4.003,混合磷酸鹽pH=6.864,江蘇強盛功能化學公司)。

設備:L 常溫染色小樣機(佛山航星科技有限公司),HH-4電熱恒溫水浴鍋(金壇市盛威實驗儀器公司),101A0-4 電熱恒溫烘箱(南通三思機電科技公司),電子稱(常州萬泰天平儀器公司),CT-2000對色燈箱,SCT-DC130 測色配色系統(美國 Datacolor 公司),CADS MG 滴配液機,DC600 分光光度計,PB-10酸度計(賽多利斯科學儀器公司)。

1.2 染色工藝

工藝流程:織物潤濕→染色→水洗→皂洗→水洗→烘干。

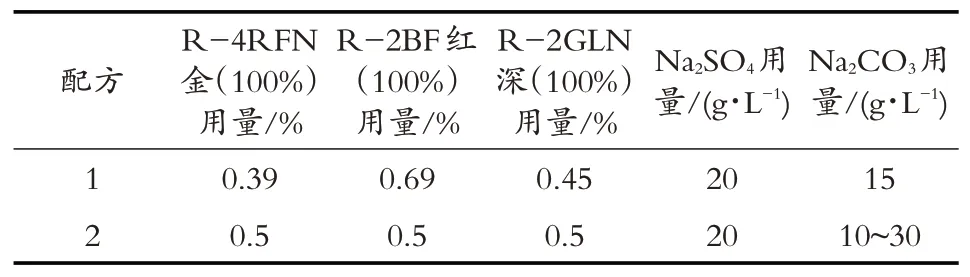

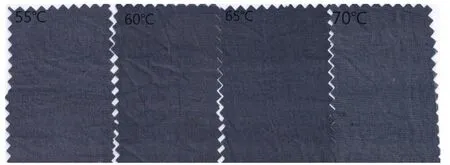

工藝配方見表1。

表1 工藝配方

工藝曲線如下:

2 結果與討論

2.1 染前棉織物半制品質量指標的影響

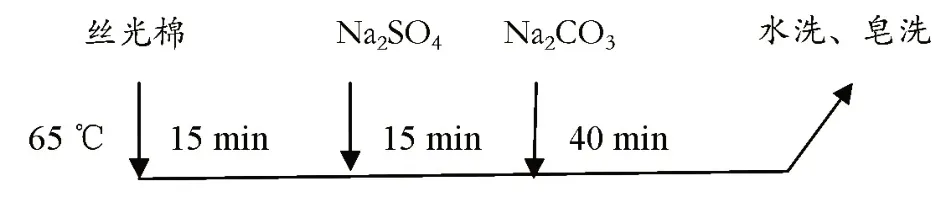

織物的白度和毛效間接反映了前處理的好壞。先將不同企業提供的絲光白棉布做白度、毛效的測試,再將每種樣布2 g剪成0.5 cm的小方塊,加入錐形瓶,加100 mL 去離子水,在常溫染色小樣機上振蕩1 h,制備紡織品的萃取液。用經過標準緩沖溶液校正的酸度計測定,檢驗布面殘留酸堿程度,結果見表2。

表2 不同絲光棉織物半制品質量指標

從表2可知,來自不同企業絲光棉布的毛效都在8 cm/30 min以上,能滿足染色對織物毛效的要求,但數據相差較大,毛效好壞影響染料的吸附速率、擴散速率及勻染透染性,最終導致顏色深淺不一。幾家企業的絲光棉白度由65~77不等,白度越低,染色的鮮艷度下降,顏色偏暗,特別是淡色和明亮色。相比較,pH在7.10~7.84 時,棉織物絲光后燒堿清除不徹底,布面殘留的堿會加速活性染料的吸附,導致顏色偏深;當堿的質量濃度進一步提高時,染料有可能水解,由于每支染料的耐堿性不一樣,導致染后顏色會出現偏紅、偏黃、偏藍等不確定的現象。為了減少殘留堿對顏色的影響,在染前用85 ℃的熱水煮布30 min,堿性物質易溶于熱水,可以有效改善染色的重現性。

2.2 染色工藝的影響

2.2.1 染料的正確選用

合理選擇染料對染色的重現性有直接關系。根據染料生產商的推薦,R型和RW型活性染料各有一套三原色。有些色樣用兩套三原色都可以仿樣達到標準色差以內,染中淺色盡量選擇力份低的R 型染料,染深色則選力份高的RW型三原色。染中淺色若用RW型染料,因染料力份高,染料用量少,上染速度快,容易造成染色不勻,染色條件稍有波動就會造成色光不一致。

2.2.2 染色溫度的影響

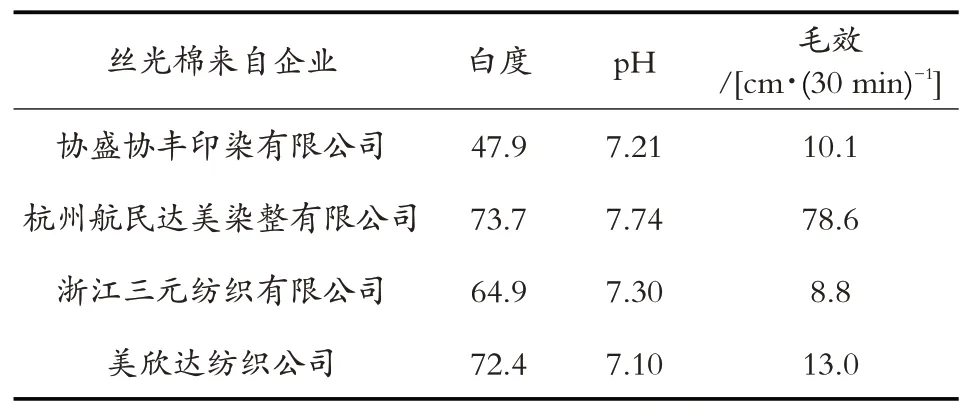

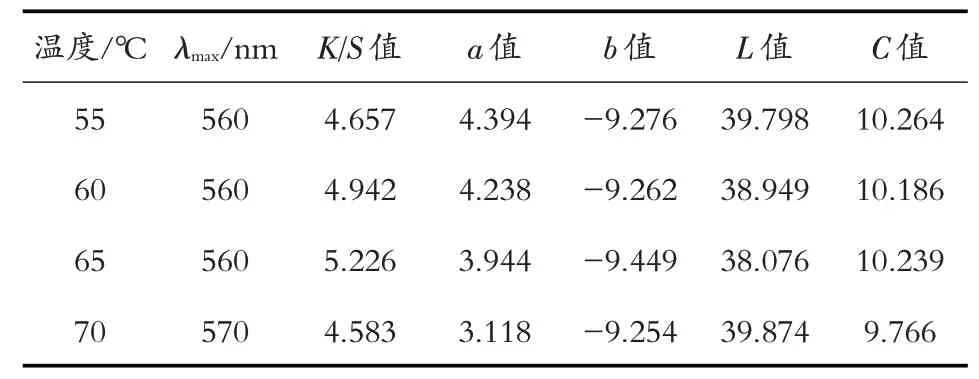

R型活性染料適合染色的溫度有一定范圍,染色溫度對顏色的影響非常大,現以半制品質量指標較好的美欣達絲光棉布為例,按配方1 用CADS MG 滴配液機進行染液的配制,用DC600 分光光度計和SCTDC130 測色配色系統以光源D65、10°對布樣進行檢測,分析不同染色溫度對顏色的影響,所染色樣見圖1,顏色特征見表3。

圖1 不同溫度所染色樣

表3 不同染色溫度對顏色特征的影響

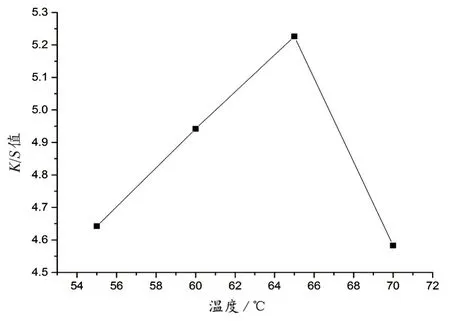

從表3可以看出,R 型活性染料隨著染色溫度升高,表觀深度K/S值逐漸增大,繼續升高溫度到70 ℃,K/S值又減小,而表示明暗的L值剛好相反。a值隨著溫度的升高而逐漸減小,表示紅光越來越小。表示黃藍光的b值在65 ℃時最小,即藍光最重,其他溫度時基本相同。表示顏色濃淡的C值也在 9.7~10.3 變化。在70 ℃染色時,λmax也由560 nm升至570 nm。在實際染色仿樣過程中,發現小樣機或水浴鍋所顯示的恒定溫度與染杯里的恒定溫度有一些差異,有的溫差達到10 ℃,所以在保證加熱介質足量時,應測染杯里的實際染液溫度,使之達到設定的染色溫度,而不是以顯示器所顯示的溫度為準。綜合考慮各顏色特征,染色時應嚴格控制溫度,65 ℃是最佳染色溫度,圖2為該溫度下的吸收曲線。

圖2 65 ℃染溫K/S值隨波長變化曲線

為了更明顯表示R 型活性染料三原色染色溫度對提升力的影響,以溫度為橫坐標,以K/S值為縱坐標,得到圖3所示的提升力曲線。

圖3 R型活性染料三原色對溫度的提升力曲線

2.2.3 Na2CO3用量對顏色的影響

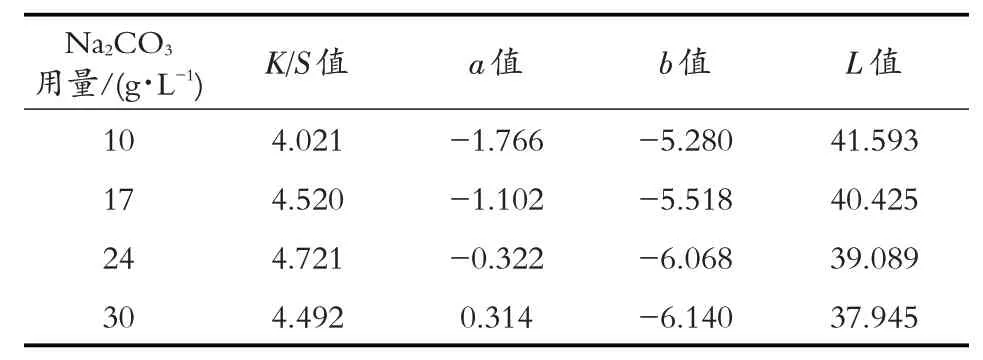

在活性染料染色中,Na2CO3是促進纖維與染料發生結合,起到固色的作用。以65 ℃為染色溫度,按配方2 染色,改變純堿用量,分析固色劑Na2CO3的不同用量對顏色特征的影響,結果見表4。

表4 Na2CO3用量對顏色特征的影響

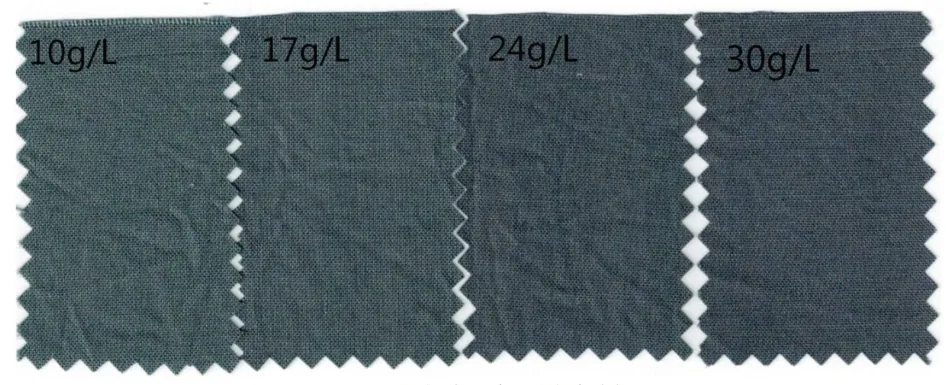

從表4可知,隨著純堿用量的增加,紅光和藍光越來越大,明度卻逐漸減小。固色堿用量在10 g/L時,K/S值很低,隨著純堿的用量增加,表觀深度增加,在24 g/L 左右達到最高值,進一步增加純堿用量到30 g/L,K/S值反而下降,所染色樣見圖4,配方2 的固色劑用量較合理,在24 g/L 左右。經分析得知,如果純堿用量太低,染料不能與棉纖維發生充分的化學反應,固色率下降;但純堿用量太高,又會加速染料水解,不利于染料對織物的上染,顏色深度下降,色光也會發生明顯的變化。為了染色達到真正的平衡,產生良好的重現性,實際染色時應根據染料的用量合理選擇純堿的用量。

圖4 不同用量純堿固色所染色樣

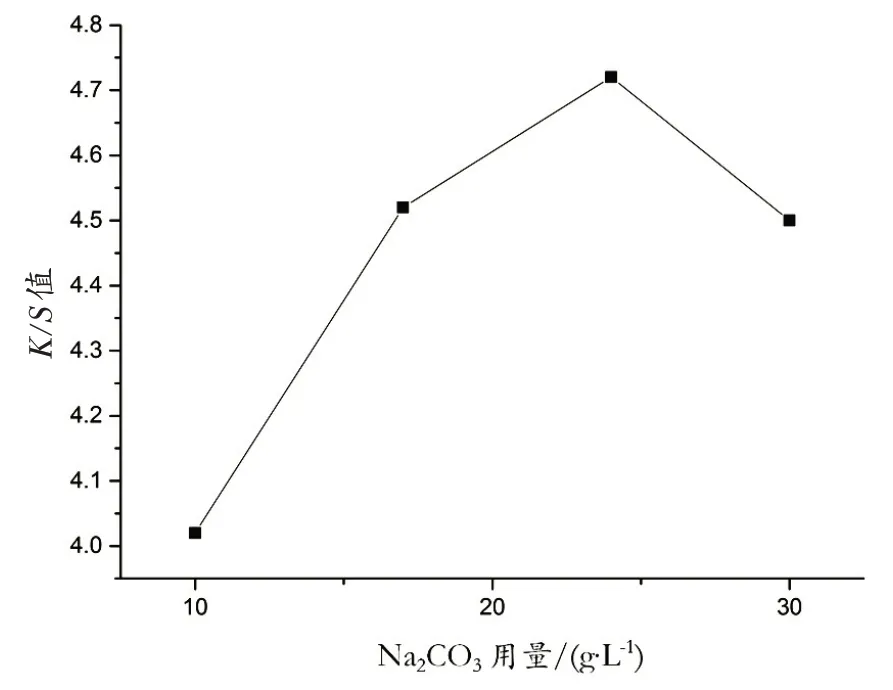

為了更明顯地表示R 型活性染料三原色染色時固色劑純堿對提升力的影響,以純堿質量濃度為橫坐標,以K/S值為縱坐標,得到圖5所示的提升力曲線。

圖5 R型活性染料三原色對純堿用量的提升力曲線

2.2.4 皂洗條件的影響

染后皂洗目的是為了去除浮色,增加色澤鮮艷度,提高織物的耐皂洗色牢度和耐摩擦色牢度。活性染料皂煮后,在織物內部的物理狀態發生明顯變化,從而造成色光和染色深度的變化。染色織物在皂洗前要充分水洗,去除未固色的染料、電解質和堿性物質,皂洗溫度要在90 ℃以上,用中性皂洗劑充分去除浮色,減少高溫皂煮時對已固色染料的水解和對浮色的重新吸附沾色。

2.3 對色條件對色光的影響

織物染后烘干進行對色時,發現同一塊色樣在不同時間的測色結果相差很大,比如剛開始的測色結果色差合格,幾個小時后重測又變成不合格,或者剛開始不合格,之后檢測又合格。通過分析,顏色的色相、明度、彩度不同,對溫濕度的敏感性不一樣,低明度、高彩度的顏色織物受濕度影響較大,顏色容易發生變化。染料對溫度有熱敏現象,隨著烘干溫度的升高,所有顏色變得萎暗,如艷紅變成帶紫光的暗紅,藏青顏色顯得發灰,充分冷卻后逐漸恢復本來的顏色。按照對色條件,實驗室烘干溫度要低于100 ℃,烘干后不要急于去對色,盡量在標準大氣條件[(20±2)℃、相對濕度(65±5)%]下放置一段時間,達到動態平衡后再進行測色和評色。用電腦測色配色系統進行顏色分析檢測,仿樣基材應與基礎數據庫的基材一致,分光光度計要預熱30 min 再校正。根據客觀需要選擇合適的光源和條件對色。測色時色樣折疊4~8 層,正反取兩個點測色,通過電腦計算,求得平均值,取點測色時色差大于0.3的認定為色花,顏色不合格。

3 結論

R 型染料絲光棉仿樣時,應嚴格控制半制品質量,選擇最佳染色工藝,讓織物對染料吸附、擴散和固著達到最佳平衡狀態,在染后水洗和皂洗時認真操作,色樣充分冷卻回潮再進行測色,減少各因素的波動對染色效果的影響,提高色樣的準確性和重現性,為配方的確定提供可參考性。