高頻疊篩在選煤廠不同工藝環節的應用

包小燕

(中煤科工集團 北京華宇工程有限公司,河南 平頂山 467002)

選煤廠的精煤產品一般由三部分組成:重介質選精煤、浮選精煤和粗精煤。近年來一些選煤廠入選原煤含煤泥量越來越大[1],粗精煤灰分居高不下,造成重介質選精煤、浮選精煤背灰,影響了產品質量和精煤產率的提升。因此,有效降低粗精煤灰分,是大多數選煤廠亟待解決的問題。目前,高頻疊篩在粗煤泥回收環節的應用越來越多,在多個選煤廠成功實現了粗精煤泥的精細分級和高效降灰。筆者以安徽方園塑膠有限公司生產的高頻疊篩(FY-HVS-1500型)為例,闡述其結構和工作原理,并結合案例,介紹其在多個選煤廠在粗精煤截粗、脫水、脫泥以及降灰等方面的實際應用情況。

1 FY-HVS-1500型高頻疊篩的結構及工作原理

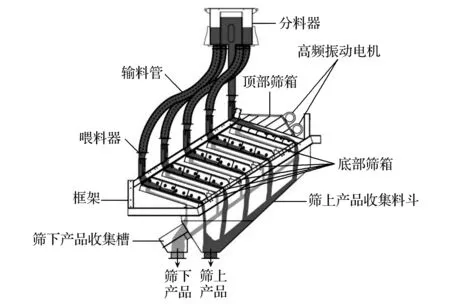

方園FY-HVS-1500型高頻疊篩是一種借助于篩面高頻振動力和物料重力實現按物料粒度分級的機械設備,其結構主要由分料器、喂料器、上下篩框、高頻振動電機、篩上產品收集料斗、篩下產品收集槽、框架及支撐平臺等部分組成。篩機的工作原理見圖1。其主要特征及優勢有以下幾點。

圖1 FY-HVS-1500型高頻疊篩工作原理示意

(1)采用方園公司自主研發的高開孔率聚氨酯精細篩網(FY-SIEVE型),開孔率高達32%以上,處理能力大;篩孔采用錐孔設計,利于物料通過,不易堵孔,可實現對細粒級物料的高效分級;其分級粒度為0.3~0.074 mm[2],分級效率可達70%~80%。另外,FY-SIEVE型聚氨酯精細篩網采用整體成型技術一次成型,采用高強纖維增加強度,不會出現整體開裂現象,提高了篩網的抗張強度及使用壽命。

篩機配置了低電耗的強力雙激振電機、浮動式篩框和全封閉式振動器。經浮動抗剪切橡膠彈簧傳遞給固定篩框的動負荷僅為5%~10%,即振動力的90%以上全部轉化為篩分振動力[3],因此適合于細粒級物料的高效分級。

(2)篩機參振部件全部采用哈克釘拉鉚,保證了設備運轉的可靠性。

(3)高頻振動電機為原裝進口Italvibras電機,使用壽命長達42 000 h,保證了篩機運轉的穩定性。

(4)篩機所有金屬部件均采用噴砂—聚脲工藝進行防腐處理,對受到物料長期沖刷的關鍵部件采用耐納特膠板進行耐磨防護處理。

2 高頻疊篩的主要應用案例

2.1 新巨龍選煤廠的應用案例

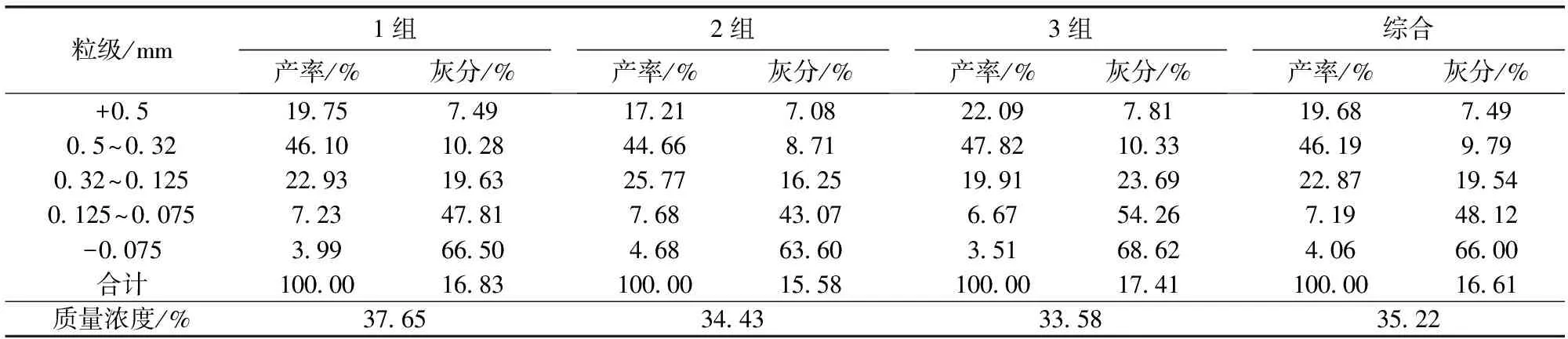

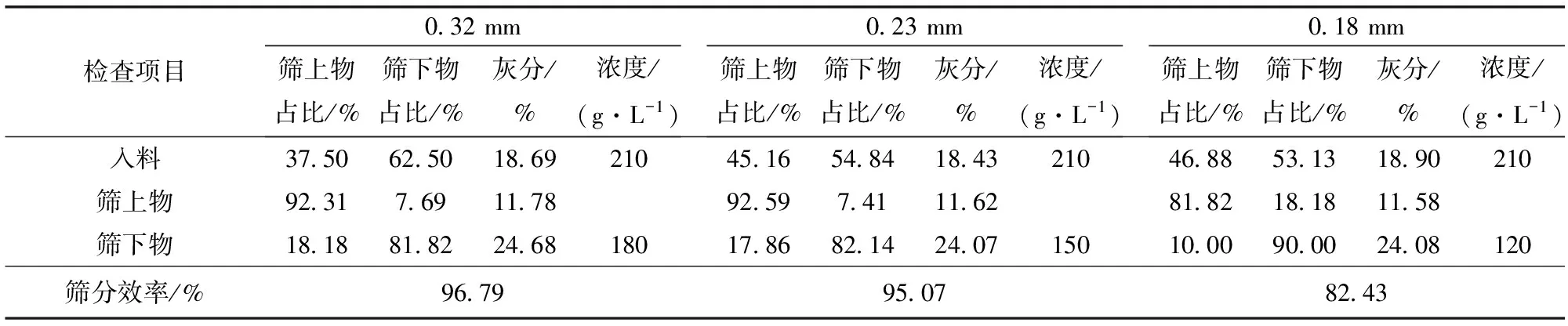

山東新巨龍能源有限公司選煤廠入選的煤種以肥煤和1/3焦煤為主,是目前國內寶貴的煉焦煤資源。按照對稀缺煤種保護性開發的要求,選煤廠在工藝選擇時以精煤最大產率原則為出發點和立足點,選煤工藝采用毛煤動篩排矸、原煤有壓兩產品重介質旋流器主再選、煤泥浮選、尾煤濃縮壓濾的聯合流程[4]。在精煤磁選尾礦回收環節,于2013年進行技術改造,采用3臺方園5層高頻疊篩用于粗精煤分級旋流器底流的脫水、降灰。表1為5層高頻疊篩入料的篩分試驗數據。

根據表1篩分試驗數據,將0.5 mm篩縫的弧形篩更換為5層高頻疊篩,通過采用不同孔徑篩網對比試驗,發現對于該廠粗精煤,采用孔徑0.32 mm的篩網降灰時效果最佳,可實現經濟效益最大化。5層高頻疊篩篩上物料篩分試驗結果見表2。

表1 5層高頻疊篩入料篩分試驗結果

表2 5層高頻疊篩篩上物料粒度組成

通過表1和表2可以得出:5層高頻疊篩入料中0.32 mm以下粒級的綜合產率為34.12%,入料灰分為16.61%;經過篩孔為0.32 mm的高頻疊篩篩分后,篩上物中0.32 mm以下粒級含量降至20.70%,較篩分前降低13.43%;篩上物灰分10.91%,較篩分前降低5.7%。上述試驗數據表明,篩孔為0.32 mm的高頻疊篩在新巨龍選煤廠截粗、脫泥、降灰方面效果顯著。

2.2 淮北選煤廠的應用案例

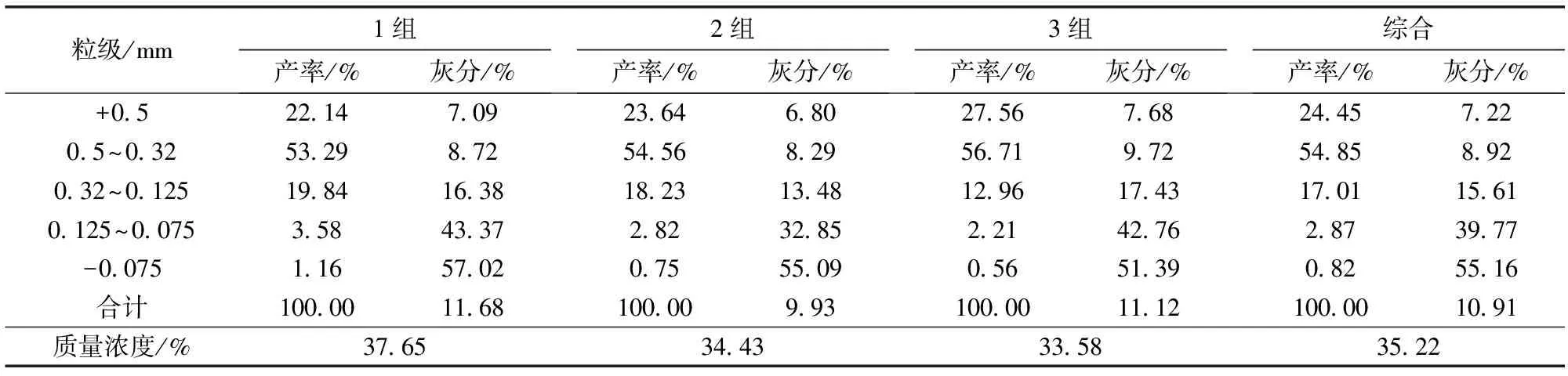

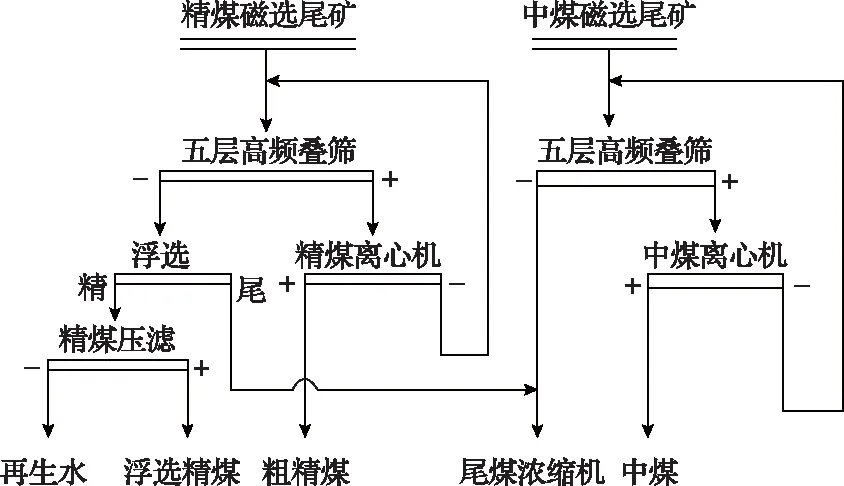

淮北選煤廠于2010年進行技術改造,采用原煤三產品重介質旋流器—煤泥浮選聯合生產工藝及“2+2”煤泥水處理流程(即精煤泥二次浮選兩段脫水、尾煤泥二次濃縮兩段脫水)。對于重介質選精煤磁選尾礦和中煤磁選尾礦的脫水回收,采用傳統振動弧形篩加立式離心機的組合脫水工藝[5];對于尾煤泥(浮選尾煤、粉中煤篩下水)利用沉降離心機脫水回收并入中煤(見圖2)。

圖2 淮北選煤廠改造前臥式沉降離心脫水機回收粗煤泥工藝

在實際生產中,這兩種脫水工藝存在以下不足:① 弧形篩易竄料,導致篩分效率降低,同時影響離心機脫水效率;② 弧形篩篩板頻繁調頭、篩板使用壽命短、工作量大、更換不方便,維護費用高;③ 沉降過濾機能耗較高,粗煤泥回收收益與電耗成本倒掛。為了在工藝上對上述問題進行優化,經調研,淮北選煤廠最終選擇利用安徽方園的5層高頻疊篩處理精煤、中煤磁選機尾礦。圖3所示為改造后的工藝流程。

圖3 淮北選煤廠采用高頻疊篩改造后的粗煤泥回收工藝

采用5層高頻疊篩后的效果分析:

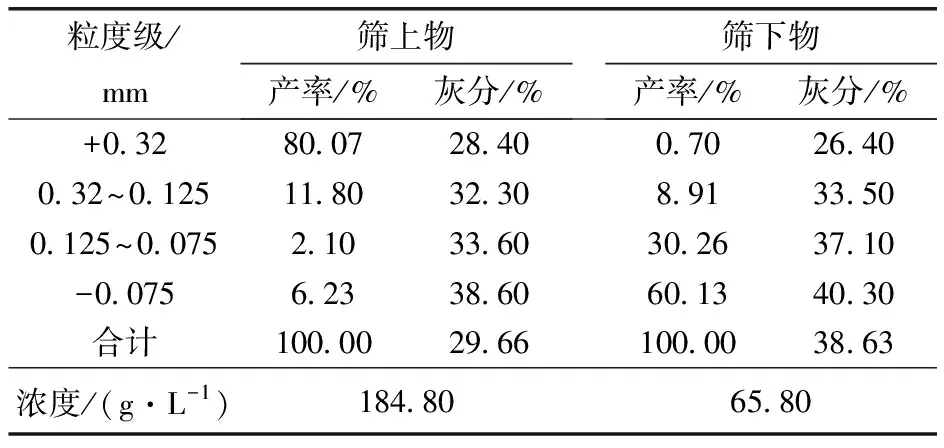

(1)高頻疊篩對磁選尾礦的降灰作用。工藝改造后,利用5層高頻疊篩(0.32 mm、0.23 mm和0.18 mm 3種孔徑篩網)回收粗精煤的篩分試驗數據見表3,從表中可以看出,入料灰分均在18%以上。經過篩分后,篩上物灰分均降至12%以下,說明高頻疊篩在回收粗精煤時,降低了精煤磁選尾礦的灰分。篩上物料進入離心機脫水后,能夠進一步有效控制粗精煤的灰分,可使最終精煤對粗精煤“背灰”現象大幅減少,有利于控制重介質和浮選指標,特別是可以提高精煤產率。

表3 5層高頻疊篩的篩分檢查試驗

(2)高頻疊篩對細粒煤的截粗效果明顯。為了驗證5層高頻疊篩對細粒煤的截粗效果,對該設備的篩分效果進行跟蹤試驗,引取粉中煤篩下水進入0.32 mm篩網的5層高頻疊篩進行試驗,結果見表4。

從表4可以看出,5層高頻疊篩能夠實現按篩網快速分離物料,篩下物濃度較入料濃度大幅下降,說明該設備在篩分細粒級物料時,截粗、降灰作用明顯。

淮北選煤廠應用高頻疊篩后,既優化了工藝,又大幅減少了浮選精煤的比例,提高了精煤產量,取得了可觀的經濟效益。 另一方面,因停用了2臺回收粗煤泥的臥式沉降離心脫水機及相應的入料泵,每年減少了大量電耗。

表4 5層高頻疊篩截粗試驗數據

2.3 凱達選煤廠的應用案例

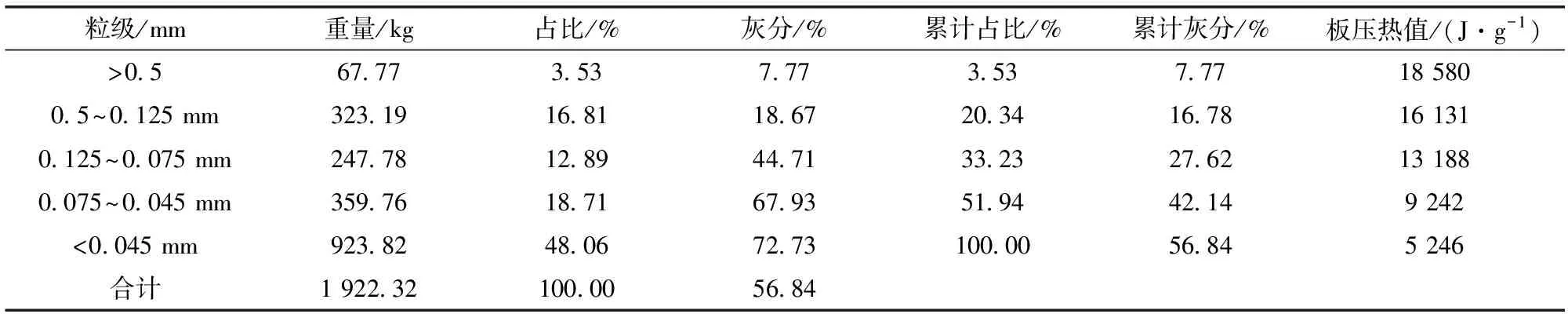

伊泰集團凱達選煤廠(動力煤)利用方園5層高頻疊篩,從煤泥水中回收產品取得預期效果。表5所示為濃縮機底流壓濾后的煤泥篩分試驗數據。結合凱達選煤廠的煤泥篩分試驗報告,因小于0.075 mm的高灰細泥含量高達66.77%,濾餅發熱量約6 897 J/g,即使煤泥干燥處理后也難以銷售,既影響選煤效益,又增加環保壓力。

表5 凱達選煤廠濃縮機底流壓濾煤泥篩分試驗結果

表6所示為工藝調整后采用方園高頻篩的煤泥試驗數據統計。根據表5的篩分試驗數據,配套的高頻疊篩為0.1 mm篩網。1號濃縮機物料不添加絮凝劑,底流作為高頻疊篩入料,溢流添加絮凝劑進入3號濃縮機。高頻疊篩篩上物料壓濾干燥后成為產品銷售;3號濃縮機底流經壓濾后直接外排。從表6可以看到,高頻疊篩篩上物料灰分比入料降低10.66%,發熱量比入料提高1 994 J/g,取得了很好的效果。

表6 凱達選煤廠工藝調整后濃縮機底流及高頻疊篩煤泥試驗數據統計

3 結 論

高頻疊篩在3座選煤廠的成功應用,說明了該設備能夠減少高灰細泥對洗選產品的污染[6],使全廠最終洗選產品灰分或發熱量達到要求;同時,還可降低選煤廠藥耗、電耗等,提高了選煤廠經濟效益,促進了粗煤泥降灰工藝的發展,對粗煤泥分選工藝的選擇有一定指導意義。