磁鐵礦粉性質對重介質懸浮液穩定性的影響分析

陳 進,曹嘉欣,易大偉,鄭 斌,鄧 軍

(西安科技大學1.材料學院;2.安全學院,陜西 西安 710056)

1 概 述

重介質選煤是采用密度介于精煤和中煤、矸石之間的液體作為介質進行分選的方法,目前最常用的分選介質是重介質懸浮液[1,2]。重介質懸浮液是由水、磁鐵礦粉、煤泥形成的固液三項分散體系,固體顆粒在重力場的作用下會發生沉降,造成懸浮液的不穩定[3]。懸浮液的穩定性主要包含兩個方面含義:一是指各部位之間的密度在同一時間上保持相對穩定;二是重介質懸浮液的整體密度在時間上保持相對穩定。懸浮液的穩定性直接決定了選煤效率。Marval[6]等認為重介質懸浮液的底部和頂部密度差小于0.02 kg/L時,可以認為該懸浮液為穩定液,這樣的密度差別對分選過程無明顯影響,選煤效率可以達到95%以上。 提高重介質懸浮液穩定性的措施包括[7,8]:① 降低磁鐵礦粉粒度;② 提高懸浮液的固體體積濃度;③ 增加懸浮液中的煤泥含量;④ 添加化學穩定劑。顯而易見,各種工藝條件參數的優化,是建立在對重介質性質的精確認識之上的。因此,研究磁性重介質粉的性質與懸浮液穩定性之間的精確關系,明晰重介質的性質對懸浮液產生何種影響顯得尤為必要。

為了能夠對磁鐵礦粉的性質進行精確調控,筆者將采用磁場熱處理方式對選煤用磁鐵礦進行處理,改變其磁性能及密度等參數特性,從而分析磁鐵礦粉的性質與重介質懸浮液穩定性之間的關系。磁場熱處理是磁性材料在其居里溫度附近進行的退火過程中加一外磁場,使材料內部感生單軸各向異性,從而改變該材料的性質[9]。

2 實驗部分

實驗原料及設備:磁鐵礦粉由霍州煤電選礦廠提供,磁性物含量93.2%,分別采用150目,200目和300目過篩,形成3種不同粒度的重介質粉;磁場熱處理設備由西科科儀公司研制,最高溫度800 ℃,最大磁場強度15 000 Oe。

測試設備:采用日本的RIGAKU型X射線衍射儀(Cu Ka輻射)對樣品進行物相及晶體結構分析,掃描范圍:10°~80°,掃描速度8°/min;SEM采用FEI Inspect S50型掃描電子顯微鏡(二次電子最大分辨率3 nm,背散射電子最大分辨率4 nm,最高電壓30 kV);靜磁性能采用美國ADE技術公司的4HF型振動樣品磁強計(VSM)進行表征,測試磁場-10 000~10 000 Oe。

重介質懸浮液沉降穩定性的測試采用量筒沉降法:配置密度為1.4 kg/L的重介質懸浮液放入1 000 mL的量筒中,攪拌均勻后靜置沉降;經過一段時間后,上部出現清水層,清水層與渾濁層界面的下降速度就是重介質的沉降速度。將自上而下的清水層高度作為縱坐標,時間為橫坐標,即可表示出沉降穩定性。

為了能精確控制磁性介質粉的相關物性參數,采用磁性介質粉處理器對介質粉性質進行調控。該設備的原理為磁場熱處理原理:在磁場中于居里溫度附近將材料保溫若干時間后冷卻,或以一定的速度在磁場中冷卻的熱處理過程。該設備由西安科技大學科學儀器公司研制。

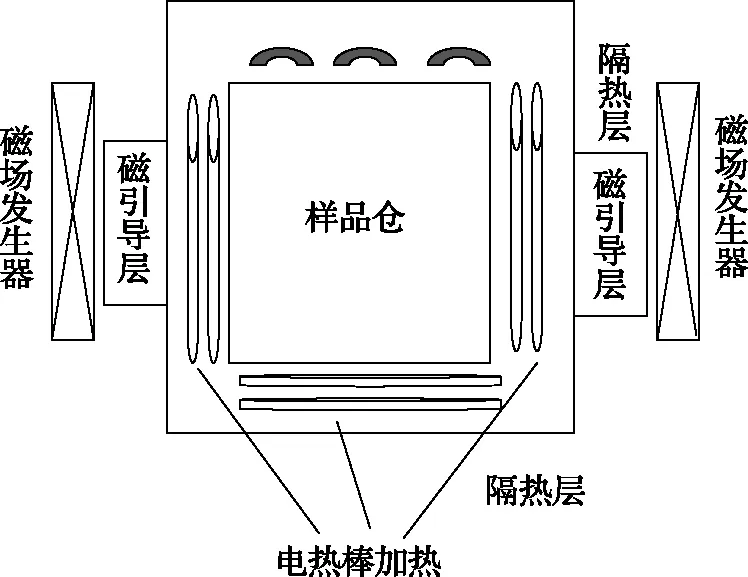

圖1 磁性介質粉處理器示意

將磁鐵礦粉放入不銹鋼制成的樣品倉內,樣品倉周圍采用電熱棒加熱,當加熱至其居里溫度以上后停止加熱,然后使設備中的介質以自然速度冷卻,冷卻過程中,啟動磁場發生器,對樣品施加定向磁場,使磁性介質的磁疇在定向磁場作用下規則排列。加熱與冷卻過程中樣品倉采用惰性氣體保護。

3 結果與討論

3.1 XRD分析

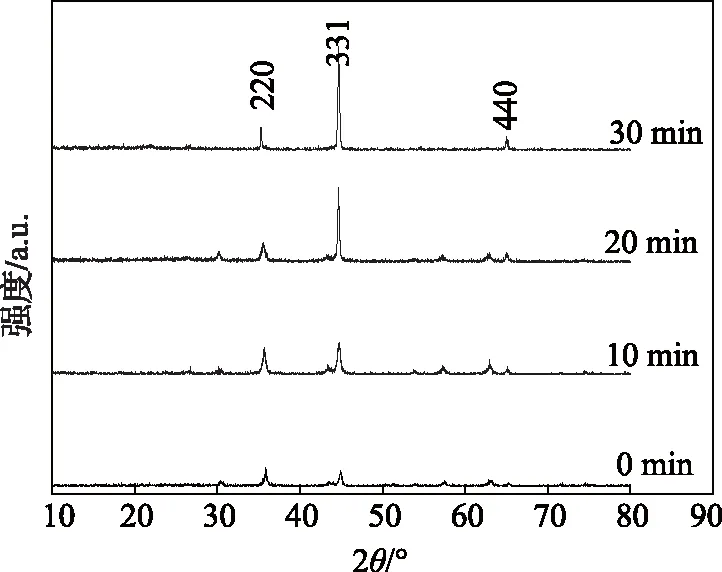

圖2是對300目磁鐵礦粉進行處理后的XRD圖譜。由于破碎過程中磁鐵礦受到了很大的機械力作用,這種力足以使該材料局部出現晶格畸變,造成大量位錯和缺陷。采用磁場熱處理可以將原子重新排列,有效消除缺陷。從圖2可以看出,隨著處理時間的延長,磁鐵礦粉的三強峰(220,331和440面)得到了加強,說明經過處理后物質的晶體結構發生了改變,而且隨著時間的延長,衍射峰得到了增強,說明其結晶性得到了提高,位錯等缺陷得到了修正。

圖2 磁性介質粉處理后的XRD圖譜

3.2 磁滯回線分析

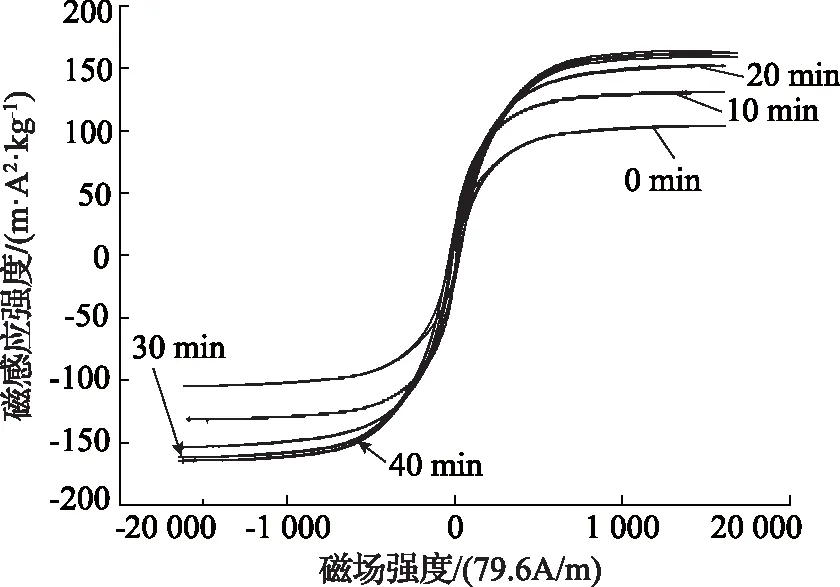

圖3是利用振動樣品磁強計常溫下測得的磁鐵礦粉的磁滯回線。測試樣品分別在熱處理器處理了0 min、10 min、20 min、30 min、40 min。由圖3可以發現:隨著樣品處理時間的增加,磁鐵礦粉的飽和磁化強度、剩余磁化強度也逐漸增加。這正說明碳包鐵納米粒子顯示出較好的鐵磁特性。且隨處理時間的增加,其磁性和矯頑力不斷增強。且在處理的前20 min其變化程度尤為顯著,這說明了采用磁場處理的方式可以改變樣品的磁疇排布,進而能夠改變樣品的磁性能。

圖3 磁性介質粉的磁滯回線測試結果

3.3 磁鐵礦粉粒徑對懸浮液穩定性的影響

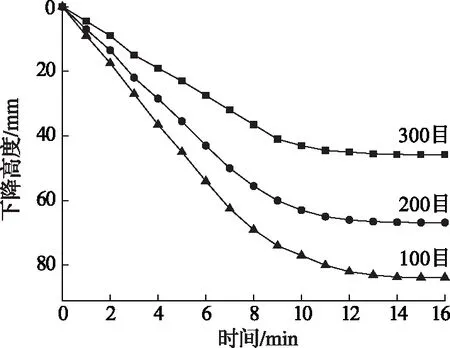

選煤用重介質粉一般為磁鐵礦粉、硅鐵等,本文采用磁鐵礦粉,分別經過150目,200目和300目過篩,并對其進行測試。如圖4所示,在曲線上任一點作切線,切線與橫坐標的夾角正切值表示該時刻的沉降速率。從圖中可以看出,開始的一段時間內,斜率基本不變。后期沉降層高度逐漸穩定,磁鐵礦粉的粒度越小,沉降速度越慢,對懸浮液的動態穩定越有利,越有利于分選細粒度級含量高的原煤。

圖4 不同粒徑磁性介質粉沉降速度示意

3.4 磁鐵礦粉真密度對懸浮液穩定性的影響

為了在其他參數不變的情況下考察磁鐵礦粉密度對懸浮液穩定性的影響,以橫坐標為密度,采用相對密度,將起始密度定為1,處理后粉體密度相對初始密度的變化值與初始值的比值作為橫坐標單位;為了清楚反應實驗結果,采用12 min(穩定期)下降速度作為判據。根據試驗結果繪制的曲線如圖5所示,從圖中可以看出,隨著介質粉密度的增大,懸浮液下降高度增加,這說明密度高的介質粉不利于形成穩定的重介質懸浮液。

圖5 不同真密度磁性介質粉沉降速度

3.5 磁性能對懸浮液穩定性的影響

磁性重介質粉的主要化學成分為Fe3O4,屬于永磁材料,描述磁性材料的主要指標包括:矯頑力、剩磁強度和飽和磁強度。以這3種參數作為依據判斷懸浮液穩定性,分別在其他2個參數不變的條件下,只改變其中1個參數,分析對懸浮液穩定性的影響。為了能夠更清晰的反映變化趨勢,采用相對值作為橫坐標。

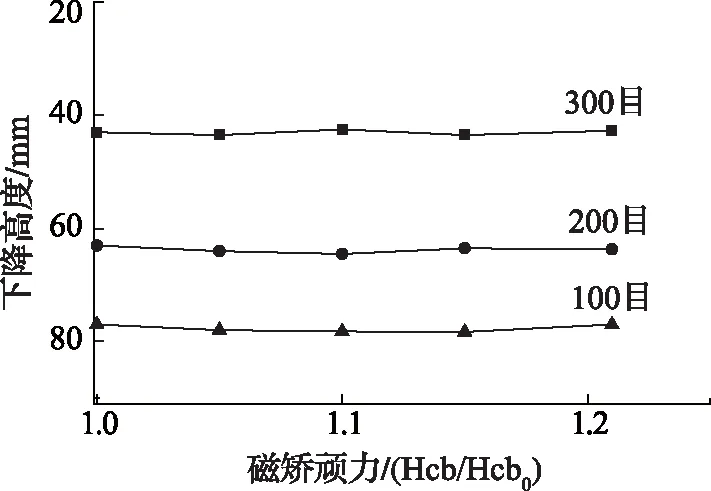

3.5.1 矯頑力的影響

矯頑力反映了物質內部磁疇重排的難易程度,當磁鐵礦粉脫離外磁場后,其矯頑力不能被表現出來,因此該參數沒有明顯改變磁鐵礦粉的聚集體,對懸浮液的穩定性沒有產生明顯影響。由圖6可以看出,在其他參數不變的條件下,矯頑力的改變對分離層下降的高度沒有明顯影響,可以認為矯頑力對懸浮液的穩定性不產生明顯影響。

圖6 不同磁矯頑力對磁性介質粉沉降速度的影響

圖7 不同剩余磁強度對磁性介質粉沉降速度的影響

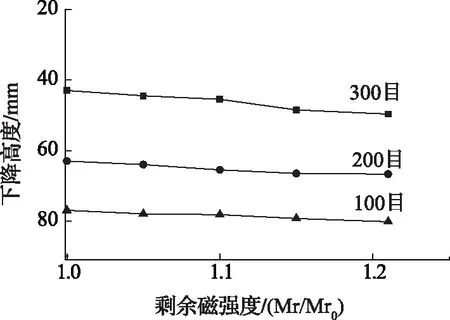

3.5.2 剩磁強度的影響

剩余磁化強度是指磁體經磁化至飽和以后,撤去外磁場,在原來外磁場方向上仍能保持一定的磁化強度。剩磁的極限值為飽和磁化強度。材料的剩磁主要受材料中各個晶粒取向和磁疇結構的影響。從圖7可以看出,隨著剩磁強度的增加,懸浮液下降高度增加,說明該懸浮液的穩定性減弱了。

3.5.3 飽和磁強度的影響

飽和磁化強度表征了材料在施加磁場后磁化性能的表現。在外磁場作用下,材料磁化后單位密度的磁矩增大,則飽和磁強度增加。從圖8可以看出,隨著剩余磁強度的增加,3種粒徑粉體的下降高度沒有發生明顯變化。

圖8 不同飽和磁強度對磁性介質粉沉降速度的影響

4 結 論

(1)通過磁場熱處理方式可以明顯改善磁鐵礦粉的微觀結構,處理后的介質粉結晶性增強。

(2)采用磁場熱處理的方式,可以在其他物性參數不變的條件下改變其中1個參數。

(3)介質懸浮液的穩定性與磁鐵礦粉體粒徑、粉體真密度和粉體磁性能有一定的關系。

(4)懸浮液的穩定性與磁鐵礦的磁矯頑力和飽和磁強度無直接相關性;介質粉的剩余磁強度增加,不利于懸浮液的穩定。